晶圆金属镀膜系统及方法与流程

本发明涉及半导体制造技术,特别涉及一种晶圆金属镀膜系统及方法。

背景技术:

1、在对晶圆金属镀膜的工艺里,金属镀膜工艺装置的工艺腔通常是两两邻接构成成对腔室,在大于腔壁温度大于150℃高温工艺的时候,成对腔室会因为相联或者靠的太近导致相互之间的温场会相互影响,从而影响腔室温度的独立控制;另外,且又因为工艺腔内部的反应温度会大于400℃,导致晶圆出腔室后的温度很高,如直接暴露在含氧的环境中会导致金属膜氧化,现有工艺通常是让晶圆(wafer)在载具(load)里自然冷却后再传送到运送晶圆的盒子。

2、中国专利文献cn210765501u公开了一种晶圆镀膜工艺装置,其上腔体上部设置有上盖,用于连接及维护上腔体内部结构;其内腔体设置在上腔体内部,用于晶圆表面镀膜,内腔体中一端设置有喷淋板,工艺气氛可通过喷淋板进入内腔体,内腔体外周分布有加热器,它可根据镀膜工艺的需要提供均匀的温度场,确保薄膜质量和工艺的正常运行;其晶圆载具在下腔体进行晶圆装载后,进入内腔体,待镀膜反应完成后,晶圆载具向下移动进入下腔体;下腔体一侧设置有进料口,进料口通过矩形阀门与外部传递腔连接,完成晶圆的装卸。

3、中国专利文献cn 114823445 a公开了一种晶圆预抽装置,其箱体至少一个侧面开设门洞,用于向箱体内传入或传出晶圆;其箱体至少一侧面开设抽气或充气的接口,用于连接分子泵以对箱体内抽气或放气。该晶圆预抽装置,由于其箱体内部空腔内布置用于叠放多片晶圆的晶圆传送装置,并且晶圆传送装置底座嵌入到箱体底板凹陷的安装部中,不利于晶圆降温。

技术实现思路

1、本发明要解决的技术问题是,能使一对完成金属镀膜工艺的晶圆快速自然降温,减少高温金属镀膜晶圆在晶圆预抽装置里等待的时间,提高晶圆金属镀膜系统的晶圆传送效率。

2、为解决上述技术问题,本发明提供的晶圆金属镀膜系统,其包括晶圆预抽装置1;

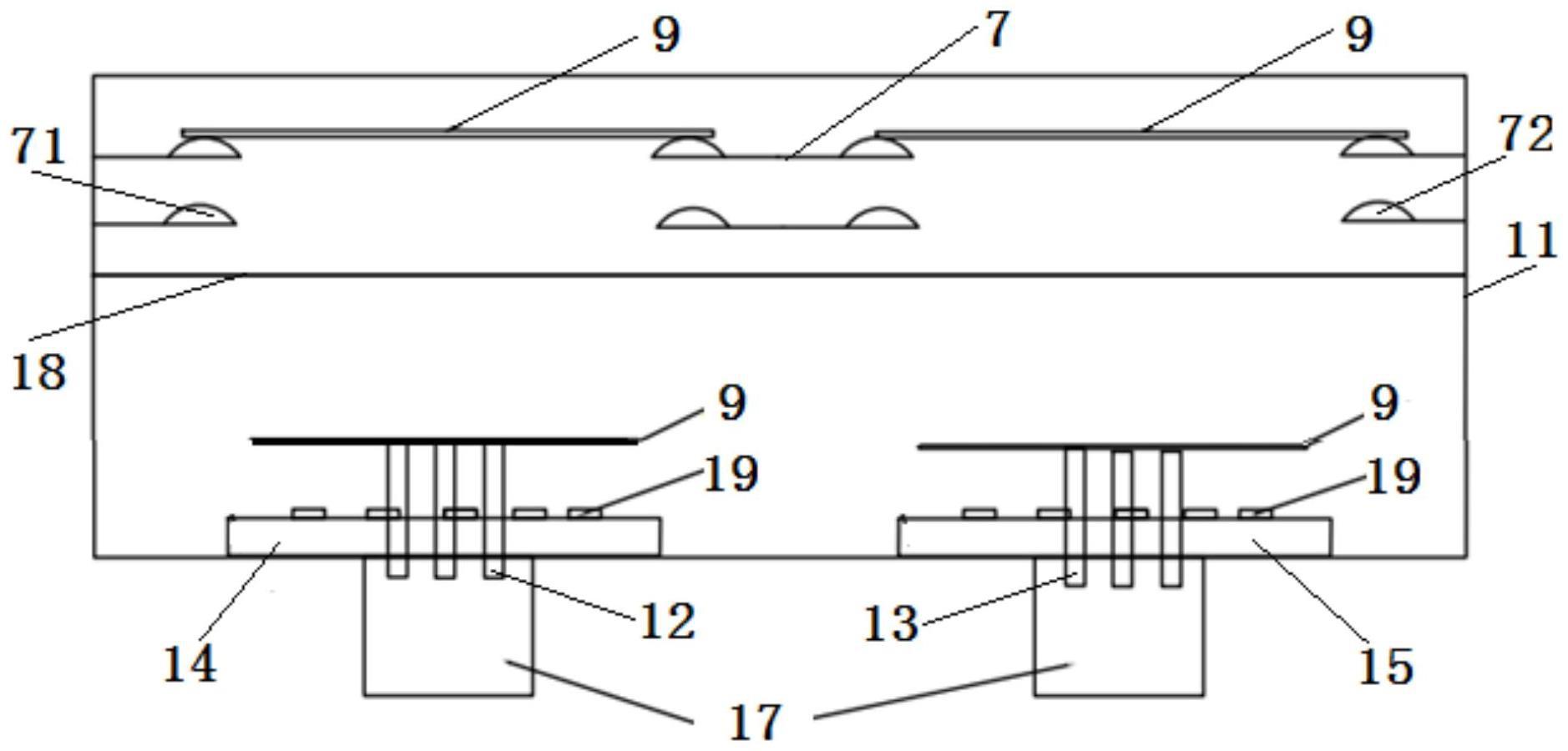

3、所述晶圆预抽装置1包括预抽腔体11、左晶圆升降基座12、右晶圆升降基座13、左水冷盘14及右水冷盘15;

4、所述预抽腔体11由横向隔板18分割为上下两个腔体;

5、左水冷盘14及右水冷盘15均设置在下腔体内,左水冷盘14固定安装在预抽腔体11底板的左部,右水冷盘15固定安装在预抽腔体11底板的右部;

6、左水冷盘14及右水冷盘15内设置有水冷管16;

7、所述水冷管16的进水口及出水口连通到预抽腔体11外;

8、左晶圆升降基座12设置在左水冷盘14中央并能上下移动;

9、右晶圆升降基座13设置在右水冷盘15中央并能上下移动;

10、预抽腔体11下腔体的侧壁设置有向预抽腔体11下腔体内置入或取出晶圆9的下进料口。

11、较佳的,所述预抽腔体11下侧面固定有基座驱动结构17,所述基座驱动结构17用于驱动左晶圆升降基座12及右晶圆升降基座13升降。

12、较佳的,所述水冷管16的进水口及出水口中的至少一个连通到预抽腔体11底板下侧。

13、较佳的,所述水冷管16的进水口及出水口中的至少一个连通到预抽腔体11侧壁外侧。

14、较佳的,所述晶圆预抽装置1的左水冷盘14及右水冷盘15的上表面均匀形成有多个凸块19。

15、较佳的,所述凸块19为陶瓷材质。

16、较佳的,左水冷盘14及右水冷盘15内设置的水冷管16为螺旋状。

17、较佳的,所述晶圆预抽装置1的预抽腔体11的上腔体内设置有晶圆支撑组件7;

18、所述晶圆支撑组件7的每一层设置一对左右布置的支撑体;

19、左支撑体71中心到右支撑体72中心的距离等于左晶圆升降基座12中心到右晶圆升降基座13中心的距离;

20、预抽腔体11上腔体的侧壁设置有向预抽腔体11上腔体内置入或取出晶圆9的上进料口。

21、较佳的,晶圆金属镀膜系统还包括一金属镀膜工艺装置2;

22、所述金属镀膜工艺装置2具有至少一对腔室21;

23、待镀膜晶圆置于所述腔室21中进行金属镀膜工艺,在晶圆表面形成金属膜;

24、每一对腔室的两个腔室21的间距d为5mm~15mm。

25、较佳的,每一对腔室的两个腔室21之间设置有隔热材料。

26、较佳的,所述金属镀膜工艺装置2的腔室21分为上腔室211和下腔室212;

27、所述上腔室211内设置有喷淋板213;

28、所述喷淋板213用于向上腔室211内注入工艺气体;

29、所述上腔室211周缘形成有排气环槽214;

30、所述排气环槽214连通一个排气孔215,用于将金属镀膜工艺装置2腔室21内的气体排出到腔室21外;

31、下腔室212内设置有能上下移动的晶圆承载器216;

32、下腔室212的侧壁设置有向下腔室212内置入或取出晶圆9的镀膜进料口。

33、较佳的,所述晶圆金属镀膜系统还包括晶圆摄取装置8;

34、所述晶圆摄取装置8包括后臂81、前臂82及u形手83;

35、所述前臂82尾端关节连接后臂81头端;

36、所述u形手83的尾端关节连接前臂82头端,u形手83的两个指端分别安装有摄取头;

37、所述u形手83两个指端的间距、左晶圆升降基座12中心到右晶圆升降基座13中心的距离及每一对腔室的两个腔室21中心之间的距离相同。

38、较佳的,所述后臂81、前臂82、u形手83中的至少一个设置有加强筋84。

39、较佳的,所述后臂81、前臂82及u形手83的材质为钛。

40、为解决上述技术问题,本发明提供的一种采用所述晶圆金属镀膜系统的晶圆金属镀膜方法,包括以下步骤:

41、s1.将待镀膜晶圆9传送到金属镀膜工艺装置2内的晶圆承载器216上;

42、s2.通过所述金属镀膜工艺装置2对晶圆承载器216上的晶圆9完成金属镀膜工艺;

43、s3.通过所述晶圆摄取装置8的u形手83的两个摄取头摄取金属镀膜工艺装置2的一对腔室21内的晶圆9,在真空环境中送入到所述晶圆预抽装置1下腔体内的左晶圆升降基座12、右晶圆升降基座13上;

44、s4.所述晶圆预抽装置1下腔体内的晶圆9冷却到低于设定温度后,传送到晶圆盒。

45、较佳的,步骤s1中,先将待镀膜晶圆9传送所述晶圆预抽装置1上腔体内的晶圆支撑组件7的支撑体上,然后所述晶圆摄取装置8将所述晶圆预抽装置1上腔体内的晶圆支撑组件7的支撑体上的待镀膜晶圆9传送到金属镀膜工艺装置2内的晶圆承载器216上。

46、较佳的,步骤s2中,金属镀膜工艺温度超过400℃。

47、本发明的晶圆金属镀膜系统,其晶圆预抽装置1结构简单、成本低,其晶圆预抽装置的预抽腔体11下腔体内能同时置入从金属镀膜工艺装置的成对腔室的一对完成金属镀膜工艺的晶圆9,预抽腔体11下腔体内的左水冷盘14及右水冷盘15能使一对完成金属镀膜工艺的晶圆9快速自然降温,减少高温金属镀膜晶圆在晶圆预抽装置(loadlock)里等待的时间,提高晶圆金属镀膜系统的晶圆传送效率。

- 还没有人留言评论。精彩留言会获得点赞!