复合材料磨损部件的制作方法

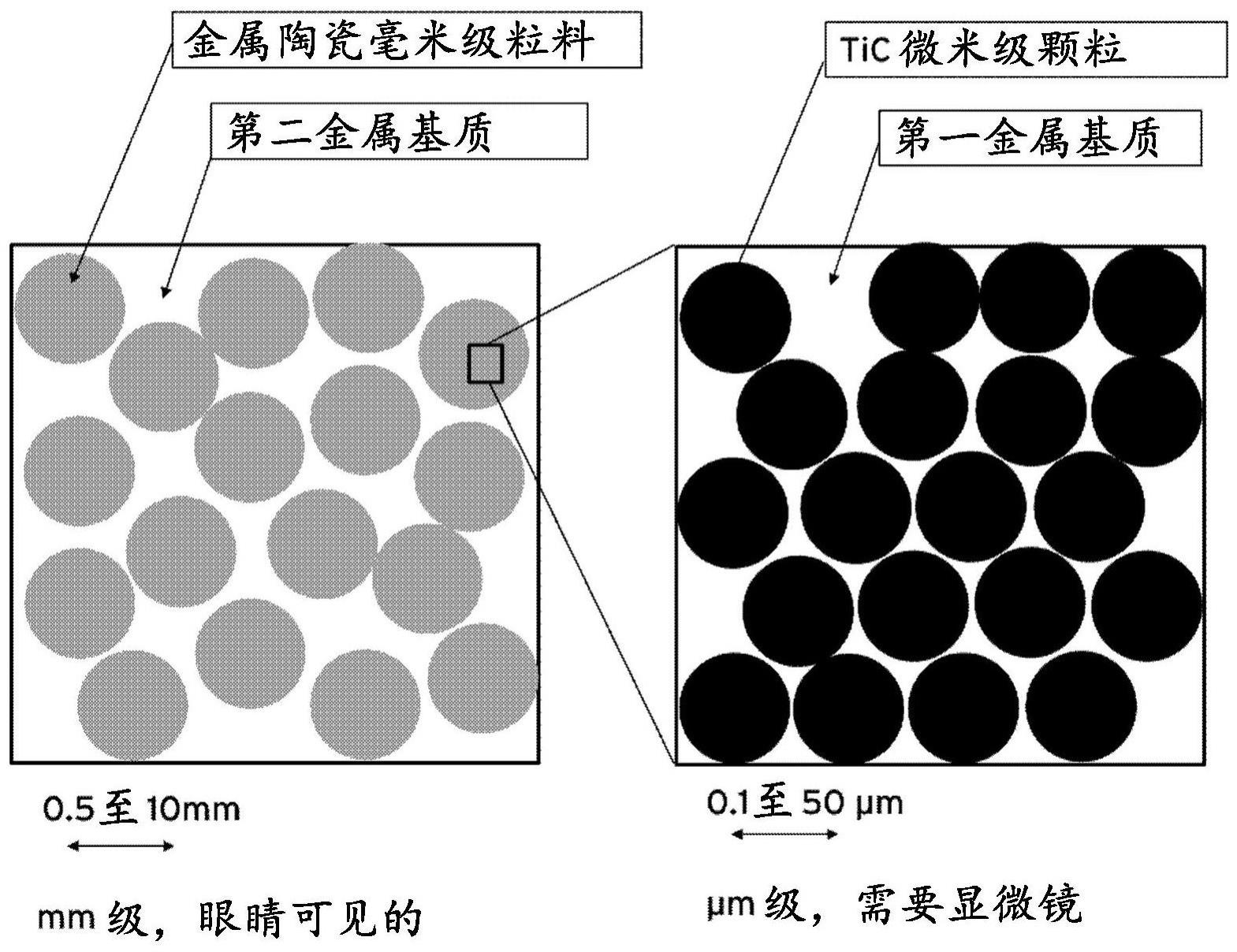

本发明涉及一种通过铸造技术获得的对组合的磨损/冲击应力具有改进抗性的分级复合材料磨损部件。该磨损部件包含聚集的毫米级陶瓷-金属复合材料粒料与毫米级间隙的三维网络,其中基于tic的微米级颗粒嵌入在称为第一金属基质的粘结剂中,毫米级间隙由本发明中称为第二金属基质的铸造金属填充。

背景技术:

1、本发明涉及用于研磨和粉碎工业(诸如水泥厂、采石场和矿场)中的磨损部件。这些部件时常主体经受高机械应力并且工作面经受高摩擦磨损。因此,期望的是这些部件应表现出高耐磨性和某种程度的延性以便能够承受住诸如冲击等机械应力。

2、考虑到这两种特性难以用同一种材料组成来满足,所以在过去已经提出复合材料部件,其具有由相对延性的合金制成的芯,在芯中嵌入具有良好耐磨性的陶瓷镶嵌物。

3、文件us 4,119,459(sandvik,1977)披露了由铸铁和烧结的硬质合金粉碎粒料构成的复合材料磨损体。在粘结剂金属中硬质合金是wc-co-类型,可能添加有ti、ta、nb或其他金属的碳化物。未给出关于在粒料中或在磨损体的增强部分中可能的tic的体积百分比的指示。

4、文件us 4,626,464(krupp,1984)披露了要安装在锤子中的锤头,其除了包含铁合金之外,还包含金属合金基础材料和含有硬金属颗粒的耐磨区,硬金属颗粒具有从0.1至20mm的直径,并且在耐磨区中硬金属颗粒的百分比在25与95体积百分比之间;并且其中所述硬颗粒牢固地嵌入在所述金属合金基础材料内。在此文件中未披露在增强部分中可能的tic的平均体积浓度。

5、us 5,066,546(kennametal,1989)披露了分级耐磨体,其包含一系列碳化物材料的至少一个层,其中碳化钛嵌入在铸钢基质中。碳化物材料具有4.7与9.5mm之间的粒度,其中所述碳化物材料是呈具有不规则形状的粉碎的零件、粉末或压制体的形式。此文件既没有披露磨损体的增强部分中tic的平均浓度,也没有披露增强结构的组成。

6、文件us 8,999,518 b2披露了分级复合材料,其包含根据限定的几何形状用碳化钛增强的铁合金,其中所述增强部分包含由基本不含微米级碳化钛球形颗粒的毫米级区域(所述区域被铁合金填充)间隔开的集中有微米级碳化钛球形颗粒的毫米级区域的交替宏观-微观结构。在此专利中,当ti和c的粉末共混物以95%的最大相对密度压实时,最大tic浓度是72.2vol%。粒料的孔隙率高于5vol%,并且在不存在可能的反应慢化剂的情况下仅一种金属基质(铸造金属)存在。该分级复合材料通过自蔓延高温合成(shs)来获得,其中一般达到高于1,500℃,或者甚至2,000℃的反应温度。仅需要很少的能量来局部引发反应。然后,该反应将自发地蔓延至整个的试剂混合物。

7、此文件的分级复合材料是通过在包含碳和钛粉末混合物的粒料的模具中反应而获得。在引发反应之后,形成反应前沿,其因此自发蔓延(自蔓延)并且允许从钛和碳获得碳化钛。由此获得的碳化钛据说是“原位获得”的,因为其不是从铸铁合金提供的。此反应由用于铸造整个零件并因此用于铸造非增强部分和增强部分二者的铸铁或钢的铸造热引发。ti+c→tic shs反应是非常放热的,理论绝热温度为3290k。

8、不幸地,温度升高导致反应物(即,其中包含的挥发物(碳中的h2o、钛中的h2、n2))脱气。反应物粉末中包含的所有杂质,粉末/压实的颗粒周围或内部的有机或无机组分,都挥发。为了减弱碳与钛之间反应的强度,其中添加了铁合金粉末作为慢化剂来吸收热量并降低温度。然而,这也使最终磨损零件中的最大可获得的tic浓度降低,并且在实践中在生产规模上不再能够达到上述理论浓度72.2%。

9、文件wo 2010/031663 a1涉及用于撞击粉碎机的复合材料冲击器,所述冲击器包含铁合金,其根据与前述文件us 8,999,518 b2相同的方法在限定的形状中至少部分地用碳化钛增强。为了减弱碳与钛之间反应的强度,添加了铁合金粉末。在此文件的实例中,增强的区域包含约30%总体积百分比的tic。为此,85%相对密度的条通过压实而获得。在粉碎该条之后,将所得的粒料过筛以便达到1与5mm之间,优选1.5与4mm之间的尺寸。获得在2g/cm3范围内的体积密度(粒料之间45%空间+粒料中15%孔隙率)。因此,要增强的磨损零件中的粒料包含55vol%的多孔粒料。在这种情况下,在增强区域中tic的浓度仅为30%,其并非总是足够的并且可能对铸造的磨损性能具有负面影响,特别是在shs反应前具有高孔隙率的颗粒的情况下。

10、文件us 2018/0369905 a1披露了通过使用慢化剂在铸造期间对shs过程提供更精确控制的方法。铸造镶嵌物由粉末混合物制成,该粉末混合物包含形成tic的反应物以及具有含有21% mn的铸造高锰钢组成的慢化剂。

11、发明目的

12、本发明旨在提供一种通过常规铸造生产的分级复合材料磨损部件,该分级复合材料磨损部件包含铸铁或钢金属基质,结合了增强结构,该增强结构具有嵌入金属粘结剂(第一金属基质)中的高浓度微米级碳化钛颗粒(形成低孔隙率陶瓷-金属复合材料粒料)。增强部分的包含微米级碳化钛颗粒的第一金属基质不同于复合材料磨损部件的其余部分中存在的金属基质。

13、本发明的另一目的是提供一种增强的复合材料磨损零件的安全制造方法,该方法避免释放气体,提供对冲击和腐蚀具有良好抗性的改进的复合材料磨损部件。

技术实现思路

1、本发明的第一方面涉及分级复合材料磨损部件,其在最暴露于磨损的部分中包含增强体,该增强体包含周期性交替的毫米级陶瓷-金属复合材料粒料与毫米级间隙的三维互连网络,所述陶瓷-金属复合材料粒料包含至少52vol%、优选至少61vol%、更优选至少70vol%的嵌入第一金属基质中的微米级碳化钛颗粒,这些陶瓷-金属复合材料粒料具有至少4.8g/cm3的密度,该陶瓷-金属复合材料粒料与其毫米级间隙的三维互连网络嵌入第二金属基质中,所述增强体包含平均至少23vol%、更优选至少28vol%、最优选至少30vol%的碳化钛,该第一金属基质不同于该第二金属基质,该第二金属基质包含铸造铁合金。

2、根据本发明的优选实施方案,复合材料磨损部件进一步特征在于以下特征之一或其适合的组合:

3、-陶瓷-金属复合材料粒料具有的孔隙率小于5%vol、优选小于3%vol、更优选小于2%;

4、-这些嵌入的陶瓷-金属复合材料粒料具有0.5与10mm之间、优选1与5mm之间的平均粒度d50;

5、-这些嵌入的碳化钛颗粒具有0.1与50μm之间、优选1与20μm之间的平均粒度d50;

6、-该第一金属基质选自由铁基合金、铁锰基合金、铁铬基合金和镍基合金组成的组;

7、-第二金属基质包含铁合金、特别是高铬白口铁或钢。

8、本发明进一步披露了一种用于制造陶瓷-金属复合材料粒料的方法,该方法包括以下步骤:

9、-将包含tic和第一金属基质的粉末组合物在溶剂存在下研磨,优选达到1与20μm之间、优选1与10μm之间的平均粒度d50;

10、-将1%至10%、优选1%至6%的蜡混合至该粉末组合物中;

11、-将该溶剂通过真空干燥除去以获得团聚的粉末;

12、-将该团聚的粉末压实成条、片材或棒;

13、-将条、片材或棒粉碎成优选平均粒度d50为0.5至10mm之间、优选1与5mm之间的粒料;

14、-在真空或惰性气氛炉中在1000℃-1600℃之间的温度下烧结直至达到至少4.8g/cm3的密度。

15、本发明进一步披露了一种用于制造本发明的复合材料磨损部件的方法,该方法包括以下步骤:

16、-将根据本发明获得的陶瓷-金属复合材料粒料与约1至8wt%、优选2至6wt%的胶混合;

17、-将混合物倾倒在第一模具中并压实;

18、-将该混合物在适当的温度和时间下干燥以除去该胶的溶剂或使得能够硬化;

19、-将经干燥的混合物脱模并且获得该周期性交替的毫米级陶瓷-金属复合材料粒料与毫米级间隙的三维互连网络以用作分级磨损部件的暴露于磨损的部分中的增强体。

20、根据本发明的优选实施方案,用于制造磨损部件的方法进一步特征在于以下步骤或其适合的组合:

21、-将该周期性交替的毫米级陶瓷-金属复合材料粒料与毫米级间隙的三维互连网络定位在要铸造的分级复合材料铸造磨损部件的模具的体积的部分中;

22、-将第二金属基质倾倒入第二模具——铸造磨损零件的模具——中并且同时渗入该三维互连网络的毫米级间隙;

23、-将该分级复合材料铸造磨损部件脱模。

24、本发明进一步披露了通过本发明的方法获得的分级复合材料铸造磨损部件。

- 还没有人留言评论。精彩留言会获得点赞!