超大厚度铬钼钢锭开坯料冒口切割方法与流程

本发明属于钢铁冶金,具体涉及超大厚度铬钼钢锭开坯料冒口切割方法。

背景技术:

1、铬钼钢板常用于制造石化及煤化工设备,随着石化及煤化工设备逐渐向大型化、集约化、精细化趋势发展,越来越多的石化及煤化工设备需要换代升级,并且对设备用钢的要求也越来越严格。对设备用钢而言,要求设备用钢板厚度更厚,板幅更大,并且为保证钢板内部质量,常需要轧制压缩比≥3,对于大厚度钢板而言,采用常规的连铸坯已无法满足生产要求,只能采用钢锭成材。

2、由于铬钼钢合金元素含量较高,采用钢锭直接轧制成材,极易产生钢板表面裂纹、压坑、镰刀湾及翘头等表面板型缺陷。以上缺陷的产生,会增加后续生产工序,严重影响钢板生产进度,更为严重的,还会造成钢板计划外,造成极大的经济损失。

3、对于钢锭开坯成材的铬钼钢板,钢板在轧制之前,为保证坯料顺利装炉,需要将冒口切掉,切割刀口的质量对钢板轧制质量有明显影响,若存在切割放炮,锯齿等切割缺陷,轻则造成钢板边部板型缺陷,重则直接造成钢板计划外。并且,坯料厚度越大,切割难度越大,钢锭冒口处存在一定量的成分偏析,疏松及缩孔缺陷,切割过程重,更容易出现切割缺陷。

技术实现思路

1、本发明要解决的技术问题是提供一种超大厚度铬钼钢锭开坯料冒口切割方法,以提高切割质量,减少切割放炮、缺口等板型缺陷。

2、一种超大厚度铬钼钢锭开坯料冒口切割方法,具体为:采用变压力、变速度切割工艺进行切割。

3、所述变压力切割:切割过程中,天然气压力0.2-0.4mpa,氧气压力初始为0.5-0.7mpa,之后逐渐提高,切割至中心时氧气压力1.0-1.2mpa,之后逐渐降低,切割结束时压力0.5-0.7mpa。

4、所述变速度切割:切割过程中,初始切割速度0.7-0.9m/min,之后逐渐降低,切割至中心时切割速度0.4-0.6m/min,之后逐渐提高,切割结束时切割速度0.7-0.9m/min。

5、进一步地,本发明所述方法,其中,切割前,采用气割机对坯料表面进行烘烤,烘烤过程中,天然气压力0.1-0.2mpa,氧气压力0.3-0.6mpa,气割机烘烤速度3-5m/min。

6、进一步地,本发明所述方法,其中,切割时,切割线据冒口线50-150mm。

7、进一步地,本发明所述方法,其中,切割过程中,喷嘴据钢板30-50mm。

8、进一步地,本发明所述方法,其中,所述钢锭浇铸过程中,钢水浇至据冒口上沿50-70mm处开始加稻壳,稻壳合计用量50-100kg。

9、本发明所述的超大厚度铬钼钢锭开坯料冒口切割方法,切割过程中采用变压力器变速度切割工艺,在冒口宽度中间处成分偏析较为严重区域,调整切割小车切割速度及氧气压力,在保证切割速度的前提下,改善切割质量;切割前,对坯料表面进行烘烤,可以有效去除坯料表面氧化铁皮,避免因表面缺陷造成的切割质量问题;对切割线精准定位,并控制喷嘴据钢板距离,可以有效改善切割质量,浇铸过程中控制加稻壳量,加强凝固过程中冒口保温效果,有效改善成分偏析。

10、采用上述技术方案所产生的有益效果在于:1)切割面质量良好,无切割放炮、锯齿等缺陷,轧制钢板边部质量良好,缺口、炸裂等缺陷产生几率控制在3%以内;2)坯料切割厚度可以达到600-700mm;3)上述生产方法仅对生产工艺进行创新,未增加设备投入。

11、实施方式

12、下面结合具体实施例对本发明作进一步详细的说明。

13、实施例1

14、本实施例铬钼钢锭开坯料,坯料厚度600mm,坯料成分见表1。

15、本实施例钢锭浇铸过程中,钢水浇至据冒口上沿70mm处开始加稻壳,稻壳合计用量100kg。

16、本实施例冒口切割方法如下:

17、切割前,采用气割机对坯料表面进行烘烤,烘烤过程中,天然气压力0.2mpa,氧气压力0.6mpa,气割机烘烤速度5m/min。

18、切割过程中,切割线据冒口线150mm,喷嘴据钢板50mm,采用变压力、变速度切割工艺进行切割,具体为:

19、变压力切割:切割过程中,天然气压力0.4mpa,氧气压力初始为0.7mpa,之后逐渐提高,切割至中心时氧气压力1.2mpa,之后逐渐降低,切割结束时压力0.7mpa。

20、变速度切割:切割过程中,初始切割速度0.9m/min,之后逐渐降低,切割至中心时切割速度0.6m/min,之后逐渐提高,切割结束时切割速度0.9m/min。

21、本实施例坯料切割质量,钢板质量见表2。

22、实施例2

23、本实施例铬钼钢锭开坯料,坯料厚度700mm,坯料成分见表1。

24、本实施例钢锭浇铸过程中,钢水浇至据冒口上沿50mm处开始加稻壳,稻壳合计用量50kg。

25、本实施例冒口切割方法如下:

26、切割前,采用气割机对坯料表面进行烘烤,烘烤过程中,天然气压力0.1mpa,氧气压力0.3mpa,气割机烘烤速度3m/min。

27、切割过程中,切割线据冒口线50mm,喷嘴据钢板30mm,采用变压力、变速度切割工艺进行切割,具体为:

28、变压力切割:切割过程中,天然气压力0.2mpa,氧气压力初始为0.5mpa,之后逐渐提高,切割至中心时氧气压力1.0mpa,之后逐渐降低,切割结束时压力0.5mpa。

29、变速度切割:切割过程中,初始切割速度0.7m/min,之后逐渐降低,切割至中心时切割速度0.4m/min,之后逐渐提高,切割结束时切割速度0.7m/min。

30、本实施例坯料切割质量,钢板质量见表2。

31、实施例3

32、本实施例铬钼钢锭开坯料,坯料厚度670mm,坯料成分见表1。

33、本实施例钢锭浇铸过程中,钢水浇至据冒口上沿63mm处开始加稻壳,稻壳合计用量65kg。

34、本实施例冒口切割方法如下:

35、切割前,采用气割机对坯料表面进行烘烤,烘烤过程中,天然气压力0.12mpa,氧气压力0.36mpa,气割机烘烤速度4m/min。

36、切割过程中,切割线据冒口线75mm,喷嘴据钢板42mm,采用变压力、变速度切割工艺进行切割,具体为:

37、变压力切割:切割过程中,天然气压力0.3mpa,氧气压力初始为0.6mpa,之后逐渐提高,切割至中心时氧气压力1.1mpa,之后逐渐降低,切割结束时压力0.6mpa。

38、变速度切割:切割过程中,初始切割速度0.8m/min,之后逐渐降低,切割至中心时切割速度0.5m/min,之后逐渐提高,切割结束时切割速度0.8m/min。

39、本实施例坯料切割质量,钢板质量见表2。

40、实施例4

41、本实施例铬钼钢锭开坯料,坯料厚度620mm,坯料成分见表1。

42、本实施例钢锭浇铸过程中,钢水浇至据冒口上沿63mm处开始加稻壳,稻壳合计用量89kg。

43、本实施例冒口切割方法如下:

44、切割前,采用气割机对坯料表面进行烘烤,烘烤过程中,天然气压力0.13mpa,氧气压力0.41mpa,气割机烘烤速度3.9m/min。

45、切割过程中,切割线据冒口线108mm,喷嘴据钢板39mm,采用变压力、变速度切割工艺进行切割,具体为:

46、变压力切割:切割过程中,天然气压力0.34mpa,氧气压力初始为0.51mpa,之后逐渐提高,切割至中心时氧气压力1.06mpa,之后逐渐降低,切割结束时压力0.53mpa。

47、变速度切割:切割过程中,初始切割速度0.76m/min,之后逐渐降低,切割至中心时切割速度0.52m/min,之后逐渐提高,切割结束时切割速度0.76m/min。

48、本实施例坯料切割质量,钢板质量见表2。

49、实施例5

50、本实施例铬钼钢锭开坯料,坯料厚度690mm,坯料成分见表1。

51、本实施例钢锭浇铸过程中,钢水浇至据冒口上沿63mm处开始加稻壳,稻壳合计用量61kg。

52、本实施例冒口切割方法如下:

53、切割前,采用气割机对坯料表面进行烘烤,烘烤过程中,天然气压力0.17mpa,氧气压力0.43mpa,气割机烘烤速度3.9m/min。

54、切割过程中,切割线据冒口线95mm,喷嘴据钢板39mm,采用变压力、变速度切割工艺进行切割,具体为:

55、变压力切割:切割过程中,天然气压力0.29mpa,氧气压力初始为0.52mpa,之后逐渐提高,切割至中心时氧气压力1.14mpa,之后逐渐降低,切割结束时压力0.63mpa。

56、变速度切割:切割过程中,初始切割速度0.74m/min,之后逐渐降低,切割至中心时切割速度0.53m/min,之后逐渐提高,切割结束时切割速度0.82m/min。

57、本实施例坯料切割质量,钢板质量见表2。

58、实施例6

59、本实施例铬钼钢锭开坯料,坯料厚度618mm,坯料成分见表1。

60、本实施例钢锭浇铸过程中,钢水浇至据冒口上沿51mm处开始加稻壳,稻壳合计用量63kg。

61、本实施例冒口切割方法如下:

62、切割前,采用气割机对坯料表面进行烘烤,烘烤过程中,天然气压力0.14mpa,氧气压力0.59mpa,气割机烘烤速度4.6m/min。

63、切割过程中,切割线据冒口线124mm,喷嘴据钢板34mm,采用变压力、变速度切割工艺进行切割,具体为:

64、变压力切割,切割过程中,天然气压力0.31mpa,氧气压力初始为0.62mpa,之后逐渐提高,切割至中心时氧气压力1.03mpa,之后逐渐降低,切割结束时压力0.63mpa。

65、变速度切割,切割过程中,初始切割速度0.74m/min,之后逐渐降低,切割至中心时切割速度0.42m/min,之后逐渐提高,切割结束时切割速度0.76m/min。

66、本实施例坯料切割质量,钢板质量见表2。

67、实施例7

68、本实施例铬钼钢锭开坯料,坯料厚度659mm,坯料成分见表1。

69、本实施例钢锭浇铸过程中,钢水浇至据冒口上沿62mm处开始加稻壳,稻壳合计用量63kg。

70、本实施例冒口切割方法如下:

71、切割前,采用气割机对坯料表面进行烘烤,烘烤过程中,天然气压力0.11mpa,氧气压力0.52mpa,气割机烘烤速度4.9m/min。

72、切割过程中,切割线据冒口线112mm,喷嘴据钢板42mm,采用变压力、变速度切割工艺进行切割,具体为:

73、变压力切割:切割过程中,天然气压力0.33mpa,氧气压力初始为0.62mpa,之后逐渐提高,切割至中心时氧气压力1.07mpa,之后逐渐降低,切割结束时压力0.54mpa。

74、变速度切割:切割过程中,初始切割速度0.84m/min,之后逐渐降低,切割至中心时切割速度0.49m/min,之后逐渐提高,切割结束时切割速度0.72m/min。

75、本实施例坯料切割质量,钢板质量见表2。

76、实施例8

77、本实施例铬钼钢锭开坯料,坯料厚度628mm,坯料成分见表1。

78、本实施例钢锭浇铸过程中,钢水浇至据冒口上沿62mm处开始加稻壳,稻壳合计用量89kg。

79、本实施例冒口切割方法如下:

80、切割前,采用气割机对坯料表面进行烘烤,烘烤过程中,天然气压力0.15mpa,氧气压力0.46mpa,气割机烘烤速度3.4m/min。

81、切割过程中,切割线据冒口线124mm,喷嘴据钢板42mm,采用变压力、变速度切割工艺进行切割,具体为:

82、变压力切割:切割过程中,天然气压力0.31mpa,氧气压力初始为0.66mpa,之后逐渐提高,切割至中心时氧气压力1.14mpa,之后逐渐降低,切割结束时压力0.53mpa。

83、变速度切割:切割过程中,初始切割速度0.71m/min,之后逐渐降低,切割至中心时切割速度0.55m/min,之后逐渐提高,切割结束时切割速度0.81m/min。

84、本实施例坯料切割质量,钢板质量见表2。

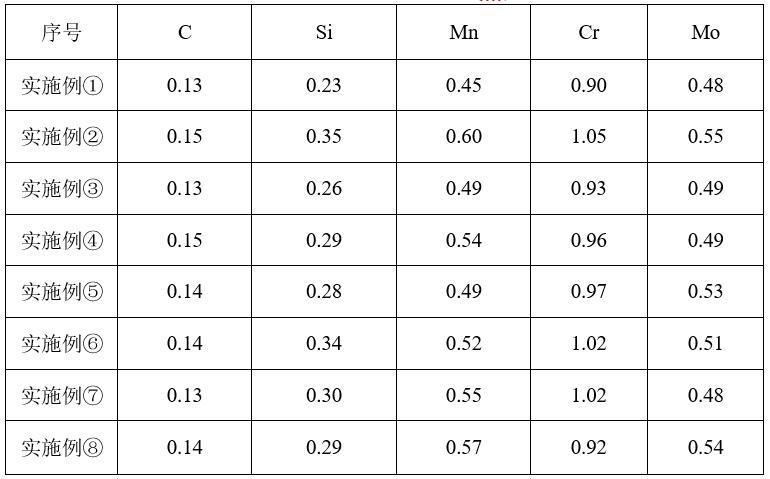

85、表1 各实施例坯料成分(wt %)

86、

87、表2 各实施例坯料切割质量、钢板质量

88、

89、以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

- 还没有人留言评论。精彩留言会获得点赞!