一种高强钢表面氢渗透阻挡层制备方法与流程

:本发明属于材料表面防护,具体涉及一种高强钢表面氢渗透阻挡层制备方法,解决氢气储运系统中高强钢表面出现的氢渗透问题。

背景技术

0、

背景技术:

1、高强钢作为氢气储运系统中管路和储氢气瓶的常见用材,在使用过程中长期处于高压和高纯氢气环境下,由于氢原子在金属晶格间隙中的渗透和扩散出现局部塑性降低、裂纹扩展和耐久性下降等氢脆现象。在高强钢表面制备氢渗透阻挡层,能够阻止或延缓氢渗透进入高强钢,从而预防氢脆现象的发生。

2、氢渗透阻挡层包括氧化物涂层、硅化物涂层、铝化物涂层和钛化物涂层四种,主要通过化学气相沉积法、等离子喷涂法、包埋渗铝法、热浸镀法、微弧氧化法、物理气相沉积法等表面处理工艺制备。其中,钛化物涂层的物理性能更稳定,缺陷少,在不同环境都能够保持较好的稳定性,也有着优异的阻氢性能;物理气相沉积法的制备工艺操作简便,可低温化制备,不产生废气污染,对环境污染小,制备的氢渗透阻挡层膜基结合力好、密度高,应用范围广泛。目前,针对氢渗透阻挡层的研究应用领域大部分集中在核能源,针对钛化物涂层的研究应用领域主要集中在医疗器械、切削刀具和工模具,而针对氢能源储运系统使用的高强钢的氢渗透及其氢渗透阻挡层的研究和报道较少。

3、氢渗透阻挡层主要是通过紧密的晶体结构、稳定的原子键和金属键降低氢原子的渗透速率和溶解度,同时,利用自身大量的悬挂键和空位捕获氢原子,使其无法继续扩散进入基材。现有技术中,在高强钢表面制备氢渗透阻挡层的主要方法有三种:第一种是在钢表面采用固体粉末渗铝,随后进行原位氧化制备al2o3膜层,例如,中国专利02137373.6公开的一种不锈钢表面防氢渗透层的制备方法,特别是在不锈钢表面原位生长al2o3膜层制备方法,先采用渗铝剂进行渗铝,所述的渗铝剂的组成成分及含量为:fe-al粉77-79%wt;al2o3粉20%wt;活化剂nh4cl 1-3%wt;其中,fe-al粉的粒度为80目,fe-al粉中fe占45-50%wt,al占50%wt,杂质5%wt;然后对渗铝层进行原位氧化制得al2o3膜层,氧化处理可以采用高温气体热处理氧化法,或者采用电化学阳极氧化法;其氧化铝涂层稳定性好,具有很低的氢渗透率,但氧化铝与不锈钢基体的热膨胀系数差异较大,在高温环境下会出现涂层脱落的现象;第二种是通过固体渗碳、气相渗碳等方法制备渗碳层,热处理后形成碳化物涂层,例如,中国专利201310254663.1公开的一种在不锈钢基体上制备阻氢及其同位素渗透层的方法,包括以下步骤:对不锈钢基体进行表面清洗,并在其表面制备一层渗碳层,然后在550~750℃条件下进行热处理2~5小时使表面的渗碳层转化为碳化物,从而获得良好的阻氢及其同位素性能;其制备的碳化物涂层结合力较好,但热稳定性较差,易开裂;第三种是在活化液中进行活化处理后,在着色液中进行着色处理,制备富铬尖晶石层,随后采用电沉积法制备氧化铬层,退火处理后,使用原子层沉积法制备氧化铝层,最后再次进行退火处理,得到富铬尖晶石-氧化铬-氧化铝复合涂层,例如,中国专利201810030326.7公开的一种不锈钢基复合阻氢渗透材料的制备方法,包括以下步骤:(1)用砂纸对不锈钢片进行打磨处理,再用抛光膏进行抛光,最后将不锈钢片进行超声清洗、吹干,用胶带将不锈钢片的未抛光面密封;(2)将上述步骤(1)的不锈钢片放在活化液中进行活化处理,所述的活化液为摩尔浓度为0.12mol/l的盐酸和摩尔浓度为1.84mol/l硫酸,按体积比1:(8-12)的相混合,活化处理温度为40℃,活化处理时间为30秒;(3)将上述步骤(2)的经活化处理的不锈钢片放置在着色液中进行着色处理,所述的着色液的组成为:浓硫酸:260-340ml/l,铬酐:220-270g/l,着色处理温度为70-80℃,着色处理时间为10-60分钟,在不锈钢片的抛光面上得到富铬尖晶石层,富铬尖晶石层的厚度为50-1000纳米;(4)将上述步骤(3)的经着色处理的不锈钢片用去离子水冲洗并干燥,用电沉积的方法制备三价铬化合物层,将着色的不锈钢放置在电解槽的阴极,阳极使用石墨板,进行电沉积处理,电沉积使用的电解液的组成为:铬酐,220-270g/l,硫酸:2-8g/l,电流密度为2.4-2.6a/dm2,电沉积温度为55-65℃,电沉积时间为20-30分钟,在富铬尖晶石层的表面得到氧化铬层,氧化铬层的厚度为10-100纳米;(5)将电沉积处理后的不锈钢片放在真空管式炉中进行退火处理,在0.1pa的压力下,以10℃/分钟的升温速率从室温升温至500℃,保温1小时,后随炉冷却至室温;(6)使用原子层沉积方法,在上述步骤(5)得到的氧化铬层上制备氧化铝层,原子层沉积在每次循环中包括四个步骤:首先以三甲基铝气体为前驱体通入反应腔,流量为15标况毫升/分钟,通入时间为40毫秒;用氮气冲洗并带走反应腔内未吸附的三甲基铝,氮气流量为15标况毫升/分钟,时间为10秒;将水蒸气通入反应腔,并与吸附在基底上的三甲基铝反应生成氧化铝和副产物,水蒸气流量为15标况毫升/分钟,时间为20毫秒;用氮气冲洗并带走反应腔内的副产物和过量水蒸气,氮气流量为15标况毫升/分钟,时间为20秒,反应温度为100℃,经过20-1000个循环,在上述步骤(5)的氧化铬层上制备出氧化铝层,氧化铝层的厚度为10-500纳米;(7)将上述步骤(6)的不锈钢片置于真空管式炉中,在0.1pa的压力下,以10℃/分钟的升温速率从室温升温至800℃,保温2小时,后随炉冷却至室温,得到不锈钢基复合阻氢渗透材料;其制备工艺复杂,原子层沉积法需进行4个步骤20-1000次的循环,制备过程中需要配制的溶液种类和用量都比较多。因此,需要研发设计一种工序简单和材料易得的高强钢表面氢渗透阻挡层制备方法,以解决高强钢表面氢渗透阻挡层缺陷较多、结合力较弱的问题。

技术实现思路

0、

技术实现要素:

1、本发明的目的在于克服现有技术存在的缺点,研发设计一种高强钢表面氢渗透阻挡层制备方法,基于冷场致弧光放电原理在高强钢表面沉积氮化钛涂层。

2、为了实现上述目的,本发明涉及的一种高强钢表面氢渗透阻挡层制备方法的工艺过程是:将预处理后的高强钢置于多弧离子镀膜设备中,抽真空后加热至250-450℃,在偏置电压为100-300v,氮气压力为0.5-1.5pa的条件下沉积30-60min,得到氮化钛氢渗透阻挡层;其具体工艺过程包括以下步骤:

3、1)对高强钢进行研磨和洗涤,吹干,完成高强钢的预处理;

4、2)将预处理的高强钢置于采用多弧离子镀膜机中,以钛靶材为沉积靶材,氩气为工作气体,氮气为反应气体,抽真空;

5、3)在温度为250-450℃、偏置电压为100-300v和氮气压力为0.5-1.5pa的条件下沉积30-60min,得到氮化钛氢渗透阻挡层。

6、本发明涉及的一种高强钢表面氢渗透阻挡层制备方法,在预处理的高强钢表面上沉积ti中间层,能够提高氢渗透阻挡层与高强钢表面之间的结合强度。

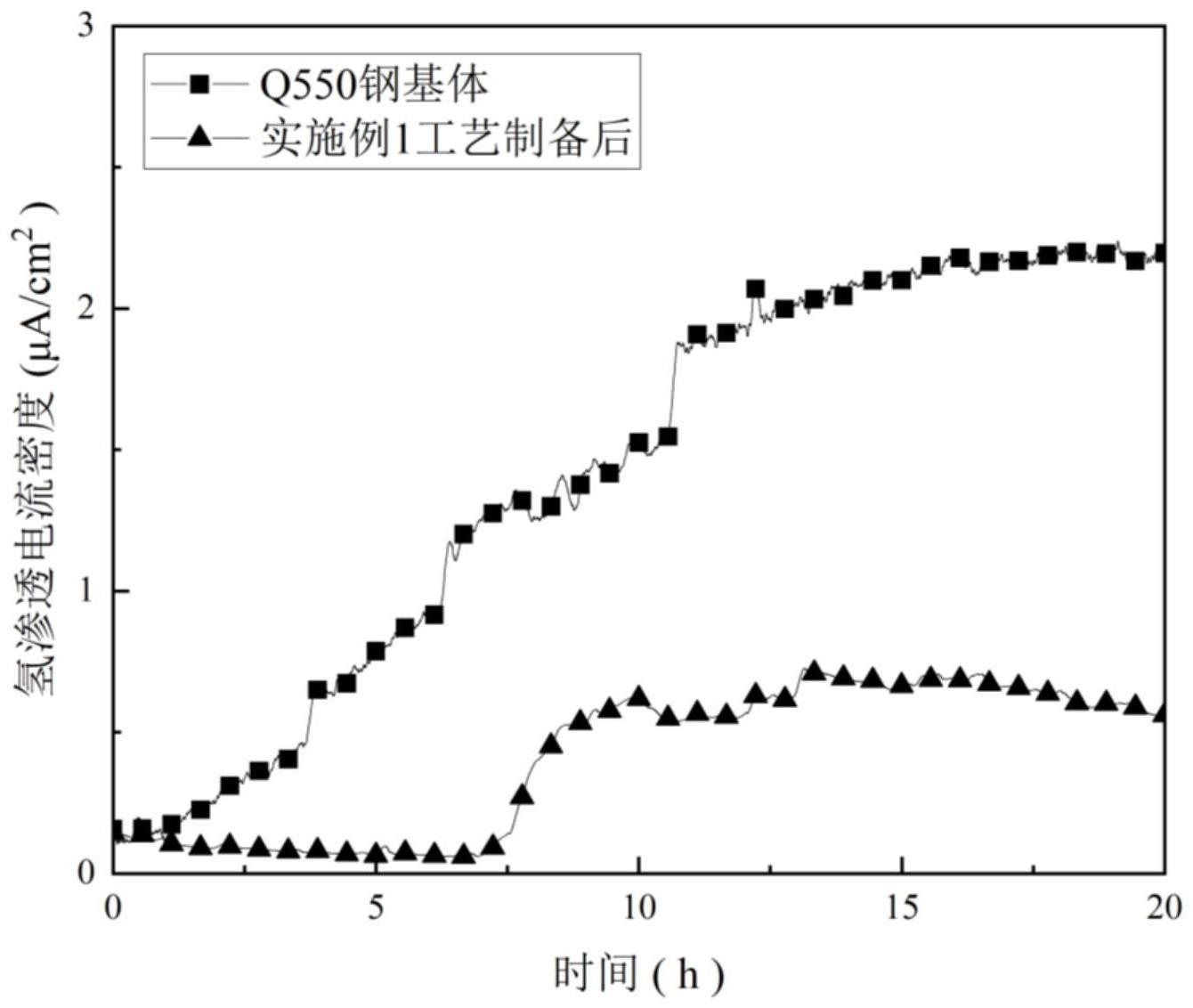

7、本发明涉及的一种高强钢表面氢渗透阻挡层制备方法制备的氢渗透阻挡层的厚度为2-4μm,呈金黄色,具有金属光泽,质地均匀、致密,孔隙率低,缺陷较少;其热膨胀系数与高强钢接近,主要成分为面心立方构的氮化钛。

8、本发明与现有技术中的渗铝氧化相比,与高强钢表面之间的结合更为紧密,高温环境下也能保证较好的阻氢性能,与碳化物薄膜相比,晶体结构致密,更适宜作为氢渗透阻挡层应用;其通过冷场致弧光放电原理在高强钢表面沉积氮化钛涂层,完成高强钢表面氢渗透阻挡层的制备,不改变高强钢优异特性的前提下,通过简单的工序和易得的无毒无害的材料制备氢渗透阻挡层,且制备的氢渗透阻挡层膜层均匀厚度适中,能够降低氢脆敏感性,对氢渗透的阻碍作用明显,防氢渗透能力强,制备过程操作简单,对环境友好。

- 还没有人留言评论。精彩留言会获得点赞!