一种硫化浸出含锗烟尘中锗的方法

本发明涉及一种浸出含锗烟尘的方法,具体涉及一种浸出含锗烟尘中锗的方法。

背景技术:

1、锗是一种典型的稀散金属,在地壳中的含量约为0.0007%。锗具有亲石、亲硫、亲铁和亲有机物的化学性质,自然界中基本没有独立的富锗矿床。锗常伴生于硫化物的铅、锌、铜、银、金矿床以及某些特定的煤矿中。全球锗的资源比较贫乏,全球已探明的锗保有储量仅为8600吨,中国已探明锗矿产地约35处,保有储量约3500吨,远景储量约9600吨,主要分布在云南、内蒙古和广东等地,其中云南省锗资源占全国储量的33.77%。锗是一种重要的半导体材料,在半导体、航空航天测控、核物理探测、光纤通讯、红外光学、太阳能电池、化学催化剂、生物医学等领域都有广泛而重要的应用。目前提锗的原料主要是煤燃烧产出的含锗烟尘、重有色金属冶炼过程中回收的锗精矿和半导体器件生产中产出的含锗废料等。锗回收工艺主要以湿法为主,火法为辅。

2、cn110819828a公开了一种从含锗烟尘中回收二氧化锗的方法,提出将含锗烟尘通过两级碱法浸出后,再采用过滤、净化、沉淀的方法回收二氧化锗,锗的回收率可达到90%以上,但回收过程会产生碱性废水,造成二次污染,且增加回收成本。

3、cn102181653a公开了一种从含锗烟尘中回收锗的方法,提出将含锗烟尘通过硫酸两次浸出、氢氧化钠两次浸出、浸出液中和到ph值5.0~5.5、中和液进行蒸发浓缩、浓缩液氯化蒸馏制备二氧化锗,锗的回收率可达到93%以上,但是该方法工艺流程较长,能耗大,且会产生大量酸性和碱性废水。

4、cn102345017a公开了一种从锗烟尘中微波加热碱熔回收锗的方法,提出将含锗烟尘与氢氧化钠混合微波加热到500℃碱熔、热水浸出进行含锗烟尘锗的回收,但是该法存在碱耗高、能耗大,设备投资高等缺点。

5、cn114921664a公开了一种从低品位锗富集物中提取锗的方法,采用三段浸出法提取低品位锗富集物(ge≤1%)的方法,即将低品位锗富集物经过两次硫化钠溶液浸出后,再用一次硫酸-氟化铵溶液浸出,将第一次硫化钠浸出液和第三次硫酸浸出液混合后,用浸出液调节溶液的ph到3-4,再加入三氯化铁溶液沉淀锗,并用氨水溶液调节ph值至碱性沉淀回收锗,再将得到的含锗沉淀物在500℃下焙烧得到高品位的锗精矿,第二次硫化钠浸出液作为下一次浸出时的第一次浸出液使用。该法处理锗富集物流程长,在第一次硫化钠浸出液和第三次硫酸浸出液混合时会产生臭鸡蛋气味的硫化氢有毒气体,同时硫化钠只进行部分回用,导致锗回收成本偏高。

6、根据目前现状,绝大部分含锗烟尘的回收及工业应用,都是通过酸法或者酸碱结合的方法处理并进行后续的锗的回收,在酸法回收中主要采用单宁酸或者栲胶进行沉淀富集,碱浸液中采用硫酸镁沉淀得到锗精矿,或者采用萃取或者离子交换树脂进行锗的回收,这些方法普遍存在锗回收流程长、成本高、酸性或者碱性废水污染大等问题。

技术实现思路

1、本发明所要解决的技术问题是,克服现有技术存在的上述缺陷,提供一种工艺简单,生产成本低的硫化浸出含锗烟尘中锗的方法。

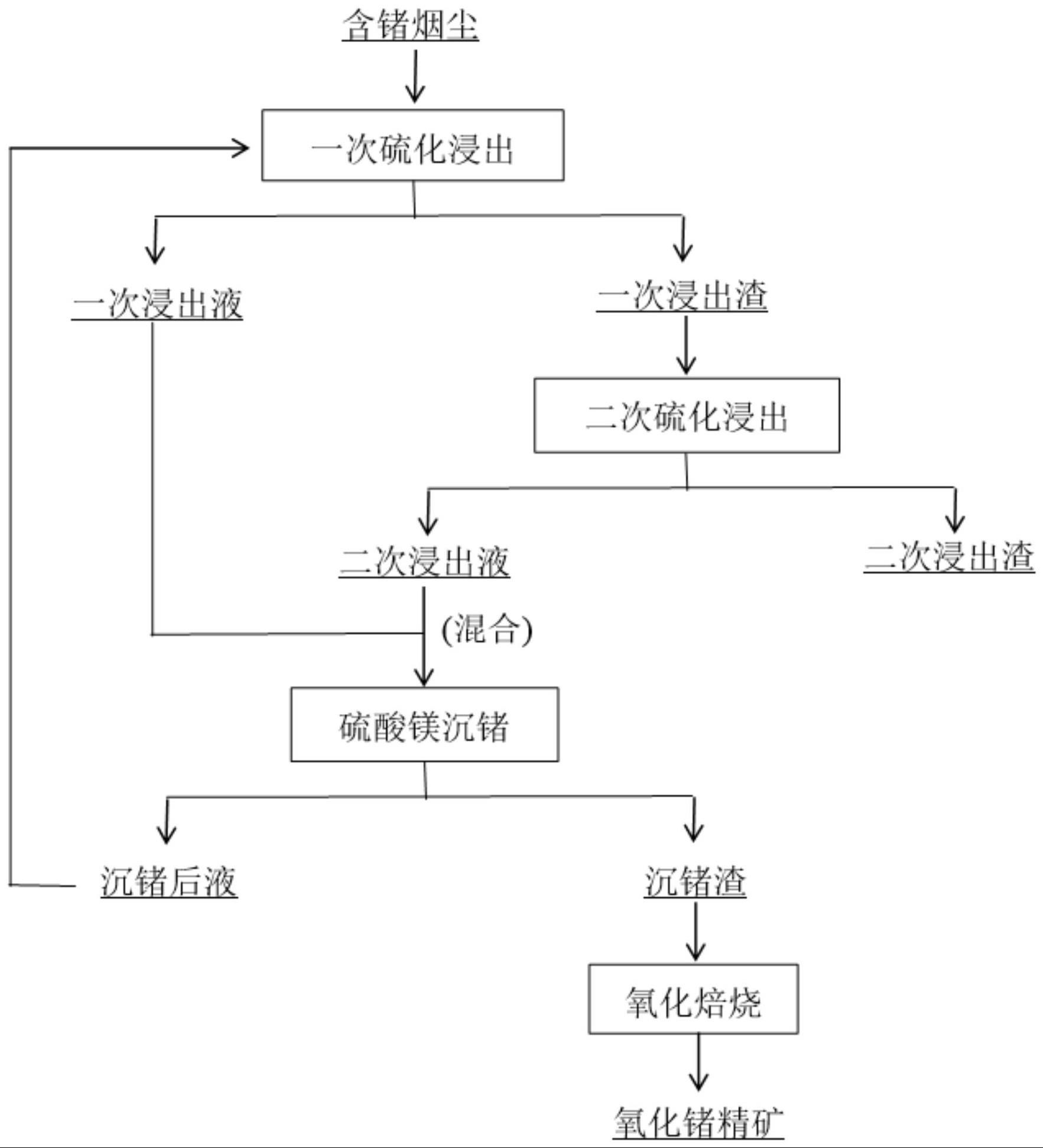

2、本发明解决其技术问题所采用的技术方案如下:一种硫化浸出含锗烟尘中锗的方法,包括以下步骤:

3、(1)一次硫化浸出:含锗烟尘与硫化物溶液反应,固液分离,得一次浸出液和一次浸出渣;

4、(2)二次硫化浸出:所述一次浸出渣与过硫化物溶液反应,固液分离,得二次浸出液和二次浸出渣;

5、(3)硫酸镁沉锗:向所述一次浸出液和/或二次浸出液中加入硫酸镁沉锗,固液分离,得沉锗后液和沉锗渣;

6、(4)氧化焙烧:将所述沉锗渣焙烧,得氧化锗精矿。

7、通过采用上述技术方案,使用硫化剂浸出含锗烟尘,避免了现有技术中常使用的价格昂贵的单宁酸或者栲胶富集锗,降低锗回收生产成本。

8、优选地,步骤(1)中所述硫化物溶液中的硫化物为硫化钠和/或硫化钾。

9、通过采用上述技术方案,采用较常见的硫化剂,能够节约生产成本。

10、优选地,步骤(2)中所述过硫化物溶液中的过硫化物为过硫化钠、过硫化钾、过硫化铵中的一种或两种以上的混合物。

11、通过采用上述技术方案,采用较常见的硫化剂,能够节约生产成本。

12、优选地,步骤(1)中,硫化物溶液中的s2-与含锗烟尘锗含量的比例为1~2 mol∶1g。

13、通过采用上述技术方案,生产成本较低,且具有较好的浸出效果。

14、优选地,步骤(1)中,所述硫化物溶液的浓度为40~100g/l。

15、通过采用上述技术方案,生产成本较低,且具有较好的浸出效果。

16、优选地,步骤(1)中,反应的温度为40~70℃。

17、通过采用上述技术方案,生产成本较低,且具有较好的浸出效果。

18、优选地,步骤(1)中,反应时间为1~3h。

19、通过采用上述技术方案,具有较好的浸出效果。

20、优选地,步骤(1)中,反应时还进行搅拌。

21、搅拌的转速可实际的搅拌器情况进行选择,只要能使反应物充分混合即可。

22、通过采用上述技术方案,具有较好的浸出效果。

23、优选地,步骤(2)中,过硫化物溶液中的s22-与含锗烟尘中锗含量的比例为0.3~0.6mol∶1g。

24、通过采用上述技术方案,生产成本较低,且具有较好的浸出效果。

25、优选地,步骤(2)中,所述过硫化物溶液的浓度为20~50g/l。

26、通过采用上述技术方案,生产成本较低,且具有较好的浸出效果。

27、优选地,步骤(2)中,反应的温度为40~60℃。

28、通过采用上述技术方案,生产成本较低,且具有较好的浸出效果。

29、优选地,步骤(2)中,反应时间为1~3h。

30、通过采用上述技术方案,具有较好的浸出效果。

31、优选地,步骤(2)中,反应时还进行搅拌。

32、搅拌的转速可实际的搅拌器情况进行选择,只要能使反应物充分混合即可。

33、通过采用上述技术方案,具有较好的浸出效果。

34、优选地,步骤(3)中,按摩尔量计算,所述硫酸镁的用量为溶液中锗含量的5~8倍。

35、通过采用上述技术方案,具有较好的沉锗效果。

36、优选地,步骤(3)中,沉锗过程中的温度为30~50℃。

37、通过采用上述技术方案,生产成本较低,且具有较好的沉锗效果。

38、优选地,步骤(3)中,反应时间为1~2h。

39、通过采用上述技术方案,具有较好的沉锗效果。

40、优选地,步骤(4)中,焙烧的温度为800~1000℃。

41、通过采用上述技术方案,可使硫化物充分转化为氧化物。

42、优选地,步骤(4)中,焙烧的时间为3~5h。

43、通过采用上述技术方案,可使硫化物充分转化为氧化物。

44、优选地,步骤(3)所得沉锗后液补充硫化物后,返回步骤(1)中作为硫化物溶液使用。

45、通过采用上述技术方案,可实现生产物料的循环使用,沉锗后液中残留的少量锗元素可在下一次沉锗过程中继续沉淀。

46、本发明原理如下:

47、本发明步骤(1)中是用硫化物配制溶液浸出含锗烟尘并进行硫化转型,液固分离后分别得到含锗的一次硫代锗酸盐浸出液和一次浸出渣,一次浸出渣中的锗主要以ges形式存在。

48、步骤(1)涉及的主要反应方程式为:

49、geo2+3s2-+2h2o=[ges3]2-+4oh-;

50、geo+s2-+h2o=ges↓+2oh-;

51、geo2+2s2-+2h2o=ges2↓+4oh-;

52、ges2+s2-=[ges3]2-。

53、本发明步骤(2)中将步骤(1)得到的浸出渣采用过硫化物溶液浸出,液固分离后分别得到二次硫代锗酸盐浸出液和二次浸出渣,一次浸出渣中的锗也转化为可溶形式。

54、步骤(2)涉及的主要反应方程式为:

55、ges+s22-=[ges3]2-。

56、本发明步骤(3)向步骤(1)和(2)得到的含锗一次、二次浸出液中加入硫酸镁沉淀锗,液固分离后分别得到硫代锗酸镁沉淀和沉锗后液,硫酸镁中的镁离子参与化学反应,沉淀为硫代锗酸镁。

57、步骤(3)涉及的主要反应方程式为:

58、[ges3]2-+mg2+=mgges3↓。

59、本发明步骤(4)中将步骤(3)得到的硫代锗酸镁沉淀干燥后进行氧化焙烧得到氧化锗精矿。

60、步骤(4)涉及的主要反应方程式为:

61、2mgges3+9o2=2mggeo3+6so2↑。

62、所得氧化锗精矿中,锗品位20~25%。得到的氧化锗精矿可通过氯化蒸馏等现有技术实现锗与精矿中杂质镁的分离,继而实现锗的回收。

63、本发明基于锗能够与s2-形成水溶性多硫化物即硫代锗酸盐,而绝大部分金属硫化物为不溶性沉淀物的机理,实现了锗的靶向分离。在一定条件下通过一次硫化浸出和硫化转型、二次浸出、浸出液沉锗和氧化焙烧等步骤实现锗的高效分离回收,具有回收流程短,生产成本低,适合工业化生产的优点。

64、本发明有益效果:

65、(1)本发明采用硫化剂浸出含锗烟尘,避免了现有技术中常使用的价格昂贵的单宁酸或者栲胶富集锗,降低锗回收生产成本。

66、(2)本发明具有工艺简单,生产成本低,适合进行规模化生产等优点,为含锗物料中锗的回收提供了新的方法。

- 还没有人留言评论。精彩留言会获得点赞!