一种操作安全的利用重包铁水包承接铸余渣返生产的方法与流程

本发明涉及钢铁冶炼,特别涉及一种操作安全的利用重包铁水包承接铸余渣返生产的方法。

背景技术:

1、在钢铁冶金流程中,250t转炉炼钢连铸单元下线的钢包,通常为了保证铸坯质量会在钢包内剩余3-5吨精炼后钢水,另外还会有3-5吨多铸余渣留在钢包内,将这些在钢包内剩余的钢水和渣统称为铸余渣。

2、传统的铸余渣处理工艺是:将钢包内的铸余渣倒入加格栅的渣盆内,注满铸余渣的渣盆运到专门的渣处理公司卸下,经过冷却之后,将格栅分隔开来的渣坨用落锤进行破碎处理,随后进行铁资源的回收和渣体的综合利用。

3、将热态的铸余渣直接在炼钢单元内进行返生产利用,是对铸余渣资源进行开发利用的主流技术方向,各钢铁企业纷纷开展不同路径的研究和开发应用。

4、铸余渣返生产路径之一是将铸余钢包内的铸余渣倒入铁水包中,通过铁水包再返回转炉工序前进行处理。由于一包铸余渣通常量较少,返生产实践中将多包铸余渣倒入一个铁水包中后再返回,但多包铸余渣的返回中,包次与包次之间时间间隔有半小时左右,先期倒入的铸余渣容易在铁水包内凝结,后面再倒入的铸余渣不足以将其熔化,这样造成铁水包内结渣的严重事故,因此多包铸余渣返生产时,通常需要在铁水包内先预装一部分铁水,形成重包铁水包。

5、多包铸余渣倒入重包铁水包的铸余渣返生产工艺实践中,又出现铸余渣一次全部倒入重包铁水包时,铁水包内出现溢渣乃至喷溅的问题。这是因为,铸余渣中的热态熔渣是经过转炉冶炼和/或精炼处理的,所以其氧化性较高,其注入铁水包中后,铁水是还原性的,其内含有众多还原性元素,如[si]、[mn]、[c]等,其中[c]含量最多,可达4~4.5%。因此氧化性的铸余渣会与铁水中的[c]反应,生成co,当短时间在铁水包内注入铸余渣时,就会因为大量co的生成导致铁水包内的渣铁混合物体积迅速膨胀,冲出铁水包造成溢渣,反应再激烈时,就会形成喷溅。

6、针对这种问题的存在,目前通常采取的方法是对转炉冶炼的钢种进行大致分类,当生产超低碳的汽车板钢种时,由于其铸余渣氧化性很高,不适合返回,因此其铸余渣按传统工艺进行格栅法处理。只有当生产如硅钢等钢种时,其铸余渣氧化性不高,不致兑入铁水包产生溢渣,才倒入铁水包进行返回。这样做虽然消除了发生溢渣等生产事故的危险性,但无法达到很高的铸余渣返生产率,损失了相当一部分热态铸余渣返生产的效益。

技术实现思路

1、本发明的目的在于提供一种操作安全的利用重包铁水包承接铸余渣返生产的方法,解决利用重包铁水包承接铸余渣出现的溢渣或喷溅问题,适用于所有类型铸余渣返生产的利用,促进铸余渣返生产工艺的实施,具有显著的经济效益和环保效益。

2、为达到上述目的,本发明的技术方案是:

3、一种操作安全的利用重包铁水包承接铸余渣返生产的方法,其包括如下步骤:

4、1)在铁水包内装入铁水后备用,其中铁水装入量占铁水包容量的10~15%,装有铁水的铁水包称为重包铁水包;

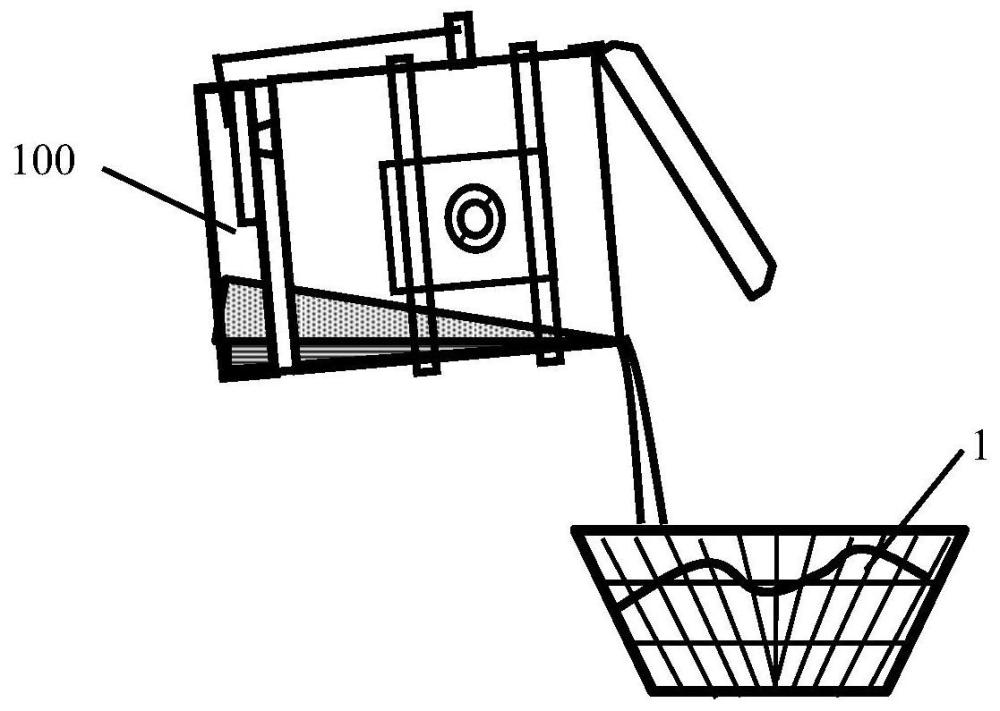

5、2)钢水浇注完毕后,将钢包吊至铸余渣储存装置上方,倾翻钢包,当钢包内熔体水平铺展面扩展至钢包内壁边沿时,停止倾翻,保持钢包静止5~20秒,之后再倾转钢包,使钢包内上层铸余渣流出,控制:铸余渣总重量的1/6≤流出铸余渣重量<铸余渣总重量的1/2;之后再将钢包内剩余的铸余渣倒入重包铁水包中;重复上述操作,直至所述重包铁水包承接铸余渣完成;

6、3)将承接铸余渣完成后的重包铁水包返生产利用。

7、优选的,所述钢包内铸余渣温度≥1420℃。

8、优选的,所述钢包内铸余渣粘度≤0.7pa·s。

9、优选的,所述钢包上装有重量检测装置。

10、优选的,所述步骤2)操作过程中,钢包上加盖圆缺型钢包盖。

11、优选的,所述圆缺型钢包盖圆缺高度满足:钢包半径的1/10<圆缺高≤钢包半径的1/4。

12、优选的,所述铸余渣储存装置为盆、盘或罐。

13、在本发明所述方法中:

14、钢水浇注完毕后,钢包内剩余的钢水和渣统称为铸余渣,其中钢水和渣大约各占一半重量,但是钢水和渣两者密度差异较大,钢水的密度要明显大于渣的密度,所以钢包内钢水始终在渣的下面。我们将钢包内钢水和渣的总和称为广义铸余渣,将钢包内不包括钢水部分的渣称为狭义铸余渣。

15、因此本发明将钢包内的铸余渣倒出分解为两步:

16、第一步,将钢包先吊到铸余渣储存装置(盆、盘或罐)上方,缓缓倾转钢包,将1/6~1/2总重量的铸余渣倒入铸余渣储存装置中,倒完后,钢包内依然保留大部分钢水和少部分渣。这一步的诀窍在于:由于狭义铸余渣密度约是钢水密度的1/3,因此,最开始钢包内狭义铸余渣的重量和钢水的重量基本相同,所以狭义铸余渣的体积是钢水体积的3倍,因此,在钢包内狭义铸余渣的厚度将是钢水厚度的3倍。这样,钢包内钢水和狭义铸余渣的分布将是相对高度为1的钢水上面摞着厚厚的相对高度为3的狭义铸余渣,由于钢包内的狭义铸余渣始终比钢水轻,这样慢慢倾倒钢包时,厚厚的狭义铸余渣将先于钢水从钢包内流出,当流出广义铸余渣总重量的(1/6~1/2)后,大部分狭义铸余渣将从钢包内流出。譬如,当铸余渣的流出量为最初广义铸余渣总重量的1/3时,大约原狭义铸余渣量2/3体积的渣就全部流出去了,钢包内剩余的广义铸余渣为大部分钢水和小部分狭义铸余渣。

17、第二步,将钢包内剩余的广义铸余渣全部倒入重包铁水包内。由于倒入重包铁水包内的带有氧化性的狭义铸余渣总量减少,因此剩余狭义铸余渣中氧化组分与铁水中还原成分进行反应的物质的量大为减小,对铁水包内的铁水冲击动量和冲击作用时间也大为减少,因此碳氧反应的反应烈度大为缩减,反应生成co的量大大减少,由co膨胀溢出导致的重包铁水包内渣液面上涨程度减弱,重包铁水包内的渣液面只是小涨、微涨。

18、在操作过程中,钢包上加盖圆缺型钢包盖,避免热量的散失,保持钢包内钢水和狭义铸余渣均为高温熔融态,保证铸余渣温度大于1420℃,具备充分的流动性,粘度不大于0.7pa·s。

19、在钢包上加装重量检测装置,可以记录每次下线铸余渣初始重量以及倾倒过程中钢包内储存铸余渣的重量,当检测已倒出铸余渣的量达到设定值时,结束倒渣操作。

20、本发明与已有技术的区别及改进之处:

21、中国专利cn202111249196.4公开了“一种铸余钢水返铁水倒罐的方法”,主要解决现有铸余钢水返铁水倒罐过程中溢渣甚至喷溅的技术问题。技术方案包括:1)翻垫底铁水;2)将盛有垫底铁水的铁水包运输至连铸机大包回转台下方的钢包翻渣区;3)倒出钢包内铸余钢水;4)铁水包内炉渣脱氧;5)铁水倒罐;6)铁水脱硫;7)转炉加金属料;8)转炉吹炼;9)转炉出钢。该专利中是要向盛有垫底铁水的铁水包内倒入铸余钢水和热态钢渣总质量的40~60%,那就是把一半左右的广义铸余渣倒入铁水包内,直接倾倒广义铸余渣,只是减少了倾倒的量,没有改变倒入铁水包内狭义铸余渣与钢水的比例,而且该方法不能实现将钢水尽量返生产利用。

22、中国专利cn202110407673.9公开了“一种适用于超级低碳钢的钢包铸余回收利用方法”,使用一个盛装了铁水的铁水包多次回收钢包铸余,回收钢包铸余前向铁水表面加入脱氧剂,每次回收钢包铸余后利用压渣保温材料进行压渣,最后一次回收之后向铁水表面加入脱氧剂,然后将回收的铸余及铁水包中的铁水兑入转炉,这样回收效率较高,并且通过本发明的技术方案可控制铁水包中的铁水量+回收的钢包铸余中的钢水量能满足后续转炉炉次出钢量额要求,且无需配备专用的昂贵设备,兑入转炉后,转炉吹炼过程平稳,未出现喷溅、溢渣等情况。该专利主要通过外加脱氧剂实现发明目的,而本发明中不需要额外添加任何东西,只需要控制返回过程中的操作即可实现。

23、与现有技术相比,本发明的有益效果:

24、1.本发明先将钢包内的大部分狭义渣倒入铸余渣储存装置中,之后将钢包内剩余的广义铸余渣注入重包铁水包内,由于钢包内剩余的广义铸余渣只包括大部分钢水和小部分狭义铸余渣,减少了进入铁水包内狭义铸余渣的量,大大减弱由于狭义铸余渣与铁水反应过程中co等气体生成造成的溢渣或喷溅。本发明所述方法适用于所有类型铸余渣返生产的利用,促进铸余渣返生产工艺的实施。

25、2.采用本发明所述方法,可以将铸余渣内最为宝贵的钢水返回钢铁冶金流程,而将大部分不含铁素的铸余渣排除出钢铁冶金系统,具有显著的经济效益和环保效益。

- 还没有人留言评论。精彩留言会获得点赞!