一种优异厚度均匀性的高强韧Q690F特厚耐候钢板及制备方法

本发明涉及高强度合金钢制造的,尤其涉及一种优异厚度均匀性的高强韧q690f特厚耐候钢板及制备方法。

背景技术:

1、钢铁作为国民经济发展基础材料之一,是工业生产的重要支柱。按照创新、协调、绿色的发展理念,大型船舶用钢、海洋工程用钢、大跨度建筑工程用钢、水电用钢以及重型机械用钢等领域的发展主题迈向大型化、高强化、绿色和节能化。

2、而特厚钢板作为钢铁行业的高端板材产品,生产难度大,技术含量高,具有高附加值。

3、为确保实际服役的安全性,对特厚钢板的力学性能和耐蚀性能均提出了更高要求,需同时满足高强度、优异的低温韧性、良好的焊接性能和耐腐蚀性。为了生产出具有合格性能的特厚耐候钢板,相关生产新技术的研发己经成为世界各大钢铁企业密切关注的重点。

4、国产q690钢板逐渐开始应用于建筑结构和桥梁结构等多项工程应用。然而,国产q690钢板目前存在厚度方向组织均匀性较差,低温冲击韧性较低,强塑积较低,制备成本高、效率低等技术缺陷。

5、例如:中国专利cn114107805a公开了一种大厚度调质q690e/f高强钢及其制造方法,其制备方法复杂,轧制过程中对钢板组织结构和性能的控制较差,淬火温度较高,所得的材料组织硬度高,塑性低,-60℃横向冲击功较低,耐大气腐蚀性能较低,焊接性能较差。

6、中国专利cn109402508a公开了一种低碳微合金化q690级高强耐候钢及其制备方法,其并未考虑热处理工艺对塑性和低温冲击性能的影响,故而所制备材料的塑性和低温冲击性能较差;且钢板的厚度较薄,其在厚度方向的抗层状撕裂性能较低。

7、中国专利cn110468349a公开了一种抗震高强度耐候桥梁钢板q690qenhz35及其生产方法,其虽然有通过热轧、亚温淬火处理和回火处理制备超过100mm的特厚板,但是在热轧、亚温淬火处理之间还设置有预淬火,增加了工艺成本且削弱了差温轧制的效果,低温冲击韧性仅为e级且冲击功较低。

8、中国专利cn103556076a公开了一种调质高强度q690f特厚钢板的生产方法,,工艺步骤为:铁水预处理→转炉炼钢→炉外精炼→连铸(动态轻压下+电磁搅拌)→加热→轧制→预矫直→在线淬火→离线淬火→回火→精整→性能检验→超声波探伤;显然工艺步骤繁杂,操作难度大,塑性和低温冲击性能低。

9、中国专利cn104264064a公开了一种特厚规格q690高强度结构钢板及其制造方法,该钢板的厚度为160-180mm,该钢板的制造工艺包括坯料冶炼—坯料加热—高压水除鳞—轧制—矫直—dq+acc在线淬火—缓冷—回火,制备过程采用的淬火所获得的组织硬度高,制备的材料冲击韧性较低,塑性较差。

10、因此,上述现有技术中的q690特厚耐候钢板,均加入了cr、ni、cu、nb等耐蚀元素和强化元素,虽然强度等级均满足技术指标要求,屈服强度均在700mpa以上,但钢板的延伸率普遍较低,难以达到25%及以上,且e/f级的低温冲击韧性不稳定,难以达到200j以上,未能兼顾优异的强韧性和耐蚀性。

技术实现思路

1、本发明所要解决的技术问题是当前q690特厚耐候钢板的制备过程中,大多数需要热轧后淬火+回火的热处理来提高板材的强度和塑性,然而这样所获得的钢板的低温冲击韧性和抗层状撕裂性能都较低,延伸率也较低,而虽然能够想到通过热轧、亚温淬火处理和回火处理制备,但是预淬火使得所制备的钢板的低温冲击韧性进一步降低,综合性能较差,不利于工业生产。

2、为解决上述发明目的,本发明提供的技术方案如下:

3、一种优异厚度均匀性的高强韧q690f特厚耐候钢板,所述高强韧q690f特厚耐候钢板的化学成分和质量百分数如下:c:0.06-0.15%,mn:1.1-1.65%,si:0.1-0.3%,cr:0.25-0.5%,ni:0.6-1.4%,al:0.02-0.05%,nb:0.02-0.045%,cu:0.2-0.5%,mo:0.35-0.5%,v:0.02-0.04%,ti:0.005-0.02%,b:0.001-0.0015%,p≤0.01%,s≤0.002%,其余为fe和不可避免的杂质元素。

4、优选地,所述优异厚度均匀性的高强韧q690f特厚耐候钢板的厚度为100-140mm,表层显微组织为准多边形铁素体+回火马氏体+碳化物+m/a岛,1/4和1/2处组织的显微组织变化主要体现在进一步的m/a岛分解、碳化物析出和马氏体/贝氏体板条的粗化合并,沿厚度方向组织均匀性较高。

5、优选地,所述优异厚度均匀性的高强韧q690f特厚耐候钢板沿厚度方向所有位置的屈服强度≥780mpa,抗拉强度≥820mpa,屈强比≥0.92,断后延伸率≥20%,强塑积≥19.3gpa%,-60℃低温冲击功≥210j,测得其768h后腐蚀速率为1.1-1.4mm/a,耐蚀性是q345e的1.8-2.5倍。

6、优选地,所述优异厚度均匀性的高强韧q690f特厚耐候钢板的沿厚度方向表层的屈服强度≥798mpa,抗拉强度≥854mpa,断后延伸率≥20.6%,-60℃低温冲击功≥206j;

7、所述优异厚度均匀性的高强韧q690f特厚耐候钢板的沿厚度方向1/4处的屈服强度≥776mpa,抗拉强度≥837mpa,断后延伸率≥22.3%,-60℃低温冲击功≥221j;

8、所述优异厚度均匀性的高强韧q690f特厚耐候钢板的沿厚度方向1/2处的屈服强度≥769mpa,抗拉强度≥828mpa,断后延伸率≥23.2%,-60℃低温冲击功≥213j。

9、一种基于所述优异厚度均匀性的高强韧q690f特厚耐候钢板的制备方法,所述优异厚度均匀性的高强韧q690f特厚耐候钢板的制备方法包括以下步骤:

10、s1:按照所述优异厚度均匀性的高强韧q690f特厚耐候钢板的成分进行原料的配比称量,然后经过冶炼得到铁水,对铁水进行预处理、转炉冶炼、lf炉和rh炉熔炼,之后经过连铸机连铸成钢坯;

11、s2:对s1的钢坯进行高温保温处理,之后进行多道次差温轧制,轧制完成后进行水冷,随后空冷至室温,得到差温轧制后的钢板;

12、s3:对s2的差温轧制后的钢板进行亚温淬火+回火的热处理,之后空冷至室温,获得成品钢板;

13、s4:将步骤s3的成品钢板分别在表层、1/4和1/2处切取金相试样、拉伸试样和冲击试样,进行显微组织观察和力学性能分析;

14、s5:将步骤s3的成品钢板在模拟大气腐蚀环境下进行干湿交替循环腐蚀实验,以q345e为对比对象,各钢种选取三组平行试样,通过计算单位面积腐蚀失重率以计算平均腐蚀速率。

15、优选地,s1的钢坯厚度为340-380mm,s2的中间坯厚度为160-200mm,差温轧制后的钢板厚度为100-140mm。

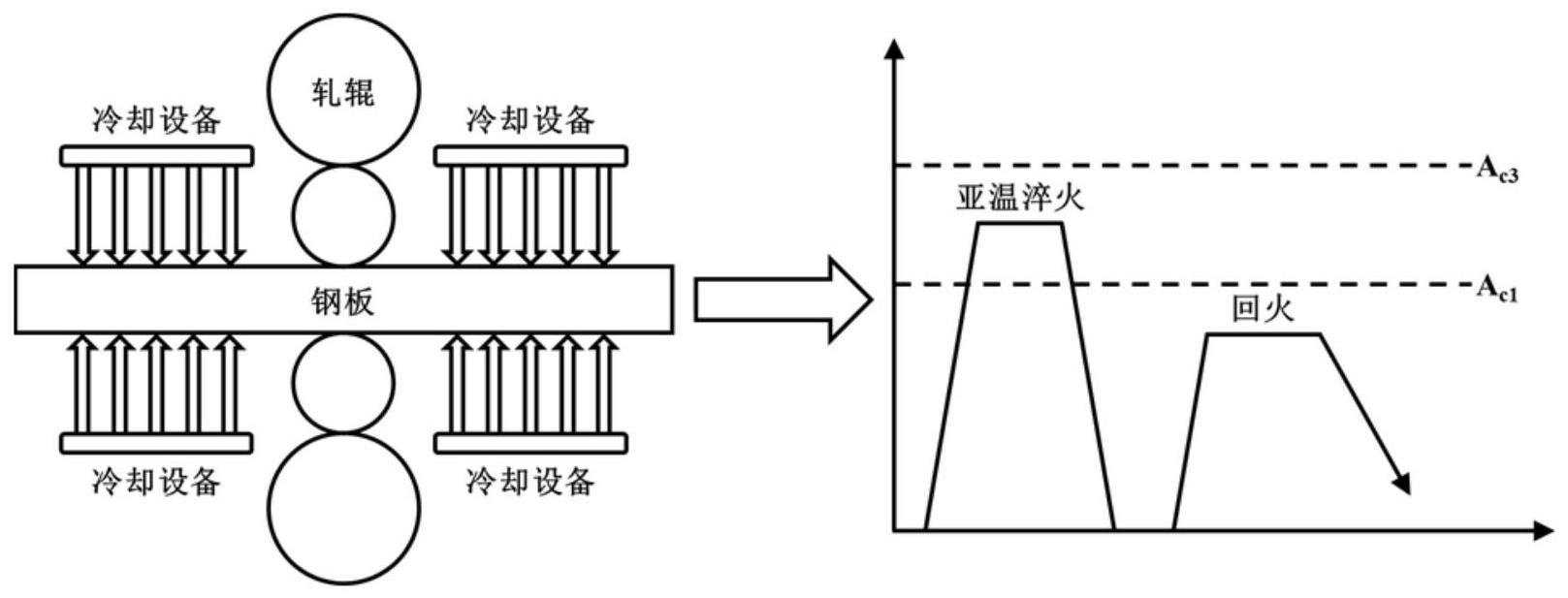

16、优选地,s2的高温保温处理的温度为1150-1250℃,时间为1-3h;多道次差温轧制的开轧温度为1050-1150℃,单道次压下率≥20%,终轧温度最后稳定在840-870℃,多道次差温轧制中的第2道次、第4道次和第6道次使用差温冷却装置进行2-4次冷却;水冷采用acc水冷系统冷至640-660℃,冷速为10-20℃/s。

17、优选地,s3的亚温淬火为在两相区进行亚温淬火,淬火温度位于ac3和ac1之间,所测钢板ac3温度为830-870℃,ac1温度为680-720℃;亚温淬火温度为780-830℃,保温时间为50-80min;回火温度范围为550-650℃,保温时间为100-130min。

18、本发明的技术原理:

19、对于一种具有优异厚度均匀性的高强韧q690f特厚耐候钢板,其成分体系的设计思路主要为:微量添加mo、cr、b等合金元素来提高钢板的淬透性,同时mo元素还能与ni和cu元素通过协同作用形成聚集体,增加腐蚀产物的稳定性与保护性,cr元素则有利于促进形成致密的钝化膜或保护性锈层;ni元素也能提高钢板的淬透性和耐蚀性,且能促进贝氏体和马氏体相变,显著提高低温韧性,降低韧脆转变温度;添加nb、v、ti可以与b、al等元素产生有利的协同作用,有利于钢板强韧性的提升,同时添加cu、cr等有利于碳化物形成的元素,可以提高钢板的强度和回火稳定性。

20、对于一种具有优异厚度均匀性的高强韧q690f特厚耐候钢板所采用的差温轧制+亚温淬火+回火(gtr+it)的制备方法:差温轧制时边快冷边轧制,冷却来不及深入到板坯心部,在板坯厚度方向形成表层低温,心部仍维持高温的温度梯度,在轧制时表层由于变形抗力大,不易发生变形,而心部温度高易变形,有利于促使变形深入到板坯心部,消除心部缺陷,提高心部质量和组织均匀性;亚温淬火目的是引入一定体积分数的准多边形铁素体,细化晶粒,且硬度低、塑形好的准多边形铁素体能够减少应力集中和阻碍裂纹扩展,故能提高材料的塑形和低温韧性;最后的回火过程中,由于贝氏体/马氏体的分解、碳化物的析出和聚集长大、位错密度的降低以及α相的回复,残余应力基本被消除,可以有效提高材料的综合力学性能。

21、上述技术方案,与现有技术相比至少具有如下有益效果:

22、上述方案,本发明提出一种优异厚度均匀性的高强韧q690f特厚耐候钢板,利用多道次差温轧制+亚温淬火+回火来制备所需性能的板材,保留轧后的形变组织以增加相变形核点和细化晶粒的同时,提高钢板沿厚度方向的组织均匀性,后续的亚温淬火+回火引入部分准多边形铁素体并促进纳米级碳化物在回火组织中的析出,提高钢板的强韧性匹配,兼具优异的耐蚀性。

23、本发明所述的一种具有优异厚度均匀性的高强韧q690f特厚耐候钢板,以提高强韧性和耐蚀性为目的,采用了合理的低碳微合金化成分设计,充分发挥了差温轧制细化晶粒和提高组织均匀性的作用,通过调整差温轧制和亚温淬火+回火的工艺参数,使得所生产钢板的屈服强度≥780mpa,抗拉强度≥820mpa,断后延伸率≥20%,-60℃低温冲击功≥210j,768h后腐蚀速率为1.1-1.4mm/a,耐蚀性是q345e的1.8-2.5倍,具有优异的强韧性和耐蚀性。

24、本发明基于实际工业生产条件,差温轧制过程可控性强且易于实现,免除了轧后完全奥氏体化淬火,提高了生产效率,在重型机械制造、海洋工程建设和压力容器制造等领域有广阔应用前景。

25、本发明中所述优异厚度均匀性的高强韧q690f特厚耐候钢板的厚度为100-140mm,表层显微组织为准多边形铁素体+回火马氏体+碳化物+m/a岛,1/4和1/2处组织的显微组织变化主要体现在进一步的m/a岛分解、碳化物析出和马氏体/贝氏体板条的粗化合并,沿厚度方向组织均匀性较高。

26、总之,本发明方法相对于其他传统方法,亚温淬火不仅降低了淬火温度,而且其与回火工艺处理后,特厚钢板中获得的准多边形铁素体和纳米级碳化物能够同时提高板材的塑性、低温冲击韧性、厚度均匀性和耐大气腐蚀性,利于工业大规模生产。

- 还没有人留言评论。精彩留言会获得点赞!