从稀土废渣中回收铁、磷及稀土的方法与流程

本发明属于稀土湿法冶金,具体涉及一种从稀土废渣中回收铁、磷及稀土的方法。

背景技术:

1、在稀土废渣中,铁、磷大部分以磷酸盐的形式存在,并且铁与稀土的性质比较接近,废渣颗粒又较细,很难使用选矿方法将其分离,同时稀土分散在多个相中,赋存形式复杂。磷对铁和稀土的结合能力较强,不能将溶解废渣后得到的稀土溶液直接进行回收,目前稀土废渣只能存放在特定的渣库中,既对环境造成了污染,又使得稀土、铁、磷有价值元素不能被回收利用,造成极大的浪费。因而对从稀土废渣中回收铁、磷、稀土的研究,具有十分重要的现实意义。

2、目前包头稀土精矿90%生产企业采用浓硫酸高温强化焙烧(窑头温度600-800℃,窑尾温度在200-300℃)、水浸生产工艺(cn201511023870.1),该工艺具有操作简单、工序简明、对精矿适应性广等优点;但是该工艺会产生大量废渣,平均每生产1t稀土氧化物约产生2t湿稀土废渣(含水率约45%),废渣中含有铁约13%,磷约8%,稀土约5%。如若包头矿以10万t氧化物/年计,则共产生20万t/年的稀土废渣,其中铁损失约1.3万t,磷损失约8000t,稀土损失约5000t。

3、论文《从包头稀土生产废渣中提取稀土的研究》针对包头矿高温硫酸法生产稀土过程中,稀土元素伴随着废渣的排放而大量流失的问题,进行了从废渣中提取稀土的工艺研究。通过硫酸低温焙烧-复盐沉淀-碳酸盐转化等工序,将渣中的稀土元素以碳酸盐的形式提取出来。但是该工艺只回收了废渣中稀土元素,并没有回收铁、磷。

4、中国公开号cn115161499a公开了一种一步萃取分离和回收稀土与铁的方法,该方法首先将三辛基甲基草酸铵、磷酸三丁酷和磺化煤油混匀,得到有机相;将有机相和萃原液按体积比为1:(1-5)混合,逆流萃取1-5级,得到负载有机相和萃余液;将萃余液过滤,用草酸进行沉淀,得到草酸稀土;将负载有机相和反萃剂按体积比为(1-5):1混合,用氢氧化钠进行逆流反萃1-5级,得到富铁溶液和贫有机相;将富铁溶液过滤,得到氢氧化铁;将贫有机相与草酸溶液混合、分相,得到再生有机相,再生有机相返回有机相使用。该工艺需要配制三辛基甲基草酸铵、磷酸三丁酷和磺化煤油的有机相作为萃取剂,不便于工业化生产。

技术实现思路

1、本发明的目的在于提供一种从稀土废渣中回收铁、磷及稀土的方法,以浓硫酸高温强化焙烧稀土后产生的废渣为原料,回收全程无废气排放,环境友好、无需高温或真空等特殊条件,废渣中铁、磷及稀土在不同的处理阶段得到富集,方便回收。

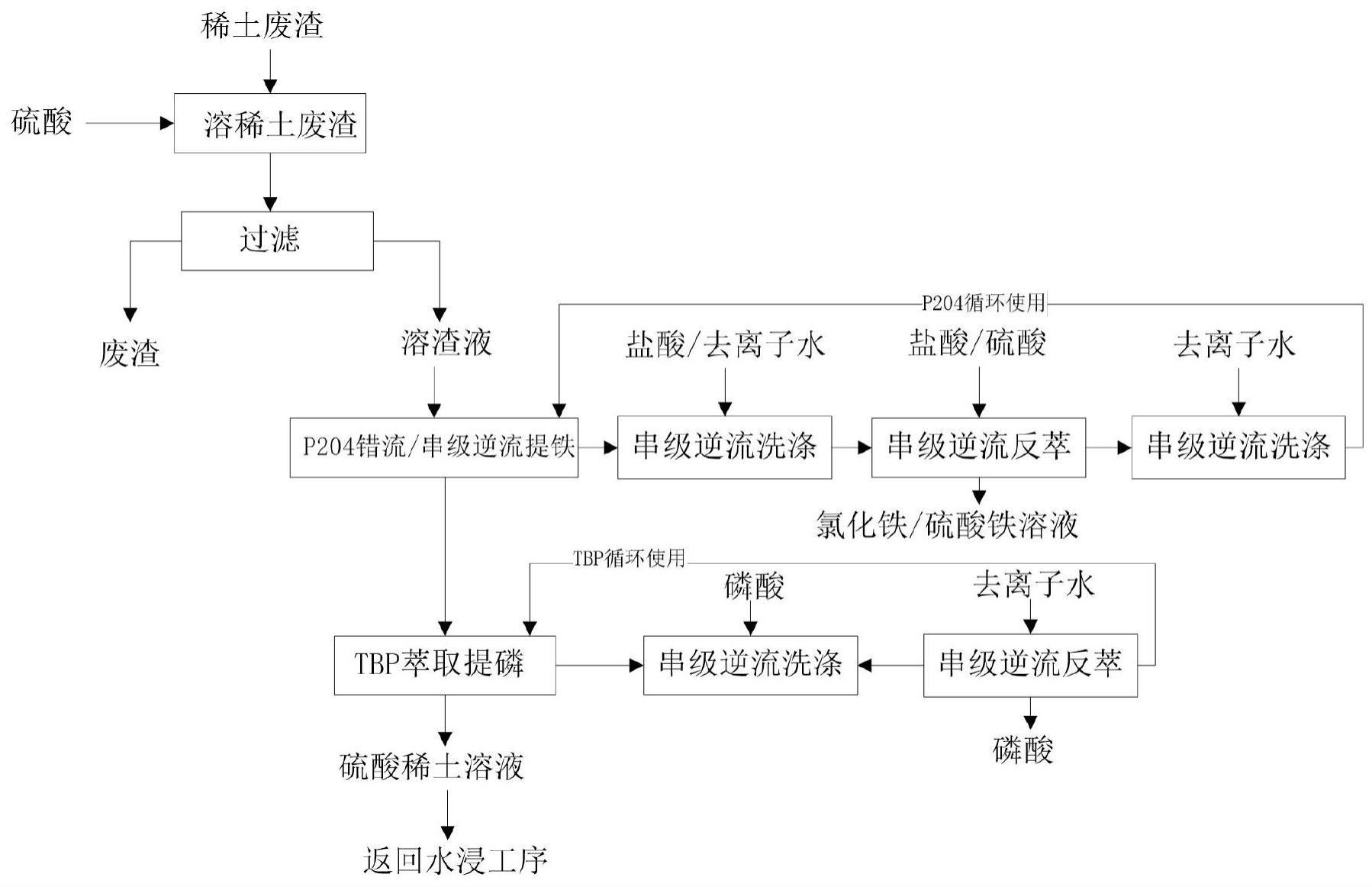

2、技术方案如下:

3、从稀土废渣中回收铁、磷及稀土的方法,包括:

4、通过硫酸溶解废渣,得到含铁、磷及稀土的溶渣液;

5、先用溶剂萃取法提取铁,然后用溶剂萃取法提取磷酸;

6、提取铁和磷之后溶渣液的主要成分为硫酸稀土溶液,硫酸稀土溶液通过水浸工艺回收稀土。

7、进一步,通过硫酸对稀土废渣进行溶解,使用萃取剂p204萃取提铁,使用萃取剂磷酸三丁酯萃取磷酸,萃入到p204中的铁通过盐酸或硫酸进行反萃,得到氯化铁或硫酸铁溶液;萃入到磷酸三丁酯中的磷通过去离子水反萃,得到磷酸;提取铁和磷酸后的硫酸稀土溶液回用到水浸工艺回收稀土。

8、进一步,用硫酸溶解废渣,废渣含水率为:0.1-50%,硫酸酸度为:2-15mol/l;废渣重量:硫酸体积为1:1-10,错流溶解次数为1-9次,每次溶解搅拌时间为30-60分钟。

9、进一步,用p204作为萃取剂,对溶渣液中的铁进行回收,步骤包括:

10、用p204作为萃取剂,煤油作为稀释剂,p204与煤油按体积比1:1混合配制p204浓度为1.5mol/l的有机相;

11、用有机相对溶渣液进行提取铁,萃取方式为单级多次错流萃取或多级逆流串级萃取,负载铁后的有机相为负铁有机相;

12、对负铁有机相用盐酸或硫酸进行串级逆流洗涤,洗涤后的负铁有机相,用盐酸或硫酸进行串级逆流反萃,洗液和反液的酸类保持一致,反萃后的溶液为氯化铁或硫酸铁。

13、进一步,萃取方式为单级多次错流萃取时,萃取次数为1-6次,每次单级错流萃取时间为5分钟,有机相与溶渣液相比为1-5:1;多级逆流串级萃取时,萃取级数为15-30级,每级萃取时间为5分钟,有机相与溶渣液相比为1-5:1。

14、进一步,洗涤负铁有机相时,相比1-3:1,级数3-10级,每级串级洗涤时间为5分钟,洗涤用盐酸酸度为1mol/l,洗涤用硫酸酸度为3mol/l。

15、进一步,反萃负铁有机相时,相比1-3:1,级数5-10级,每级串级反萃时间为5分钟,反萃用盐酸酸度为3-9mol/l,反萃用硫酸酸度为6-18mol/l。

16、进一步,用溶剂萃取法提取磷酸,具体包括:

17、用纯磷酸三丁酯作为萃取剂,提取经过提铁后溶渣液中的磷,得到负磷磷酸三丁酯;

18、用稀磷酸对负磷磷酸三丁酯进行多级逆流串级洗涤;

19、洗涤后的负磷磷酸三丁酯用去离子水进行串级逆流反萃,反萃后的溶液为稀磷酸。

20、进一步,用磷酸三丁酯对提铁后溶渣液进行提取磷,萃取方式为单级多次错流萃取或多级逆流串级萃取,负载磷之后的磷酸三丁酯为负磷磷酸三丁酯;单级多次错流萃取时,萃取次数为1-9次,每次单级错流萃取时间为5分钟,有机相与溶渣液相比为1-3:1;多级逆流串级萃取时,萃取级数10-30级,每级萃取时间为5分钟,有机相与溶渣液相比为1-3:1。

21、进一步,洗涤负磷磷酸三丁酯时,相比1-10:1,级数5-15级,每级串级洗涤时间为5分钟,洗涤用磷酸酸度为1mol/l;反萃负磷磷酸三丁酯时,相比1-3:1,级数3-10级,每级串级反萃时间为5分钟。

22、本发明技术效果包括:

23、1、本发明全程无废气排放,环境友好、无需高温或真空等特殊条件,设备简单、并且萃取剂可循环使用,生产成本低,铁、磷及稀土在不同的阶段得到富集,方便回收,与现场生产工艺流程衔接性好,行业内具有极强的推广意义。

24、2、以浓硫酸高温强化焙烧稀土后产生的废渣(水浸渣和水浸液中和除杂后产生的中和渣的混合物)为原料,直接采用湿法冶金的方法,回收利用稀土、铁、磷资源。

25、废渣中的铁以氯化铁或硫酸铁溶液的形式进行回收,可直接作为固磷剂返回到水浸工序;磷转变为磷酸,以磷酸的形式进行回收,使用到其他工序;稀土转变为可溶的硫酸稀土溶液,以可溶的硫酸稀土溶液的形式进行回收,硫酸稀土直接返回至水浸工序进行回收,提高稀土收率。通过上述工序,废渣的资源得到有效利用,从而创造可观的经济效益。

26、分别用p204和磷酸三丁酯做萃取剂,用溶剂萃取法分别提取溶渣液中的铁和磷,反萃得到氯化铁或硫酸铁和磷酸,提取铁、磷后的硫酸稀土溶液可直接返回到水浸工序进行回收。最高可回收废渣中的铁、磷、稀土分别约89%、82%和60%。

27、3、提取回收有价元素铁、磷、稀土的废渣重量明显减少,可大幅减少废渣拉运量及储存成本,降低了三废废渣的处理成本。

28、4、本发明采用的生产成本较低的溶剂萃取法回收了铁和磷,在萃取铁和磷的过程中,萃取剂为工业常规萃取剂p204和磷酸三丁酯,无需特殊合成,并且萃取剂可循环使用,生产成本较低。反萃得到的氯化铁或硫酸铁,可作为水浸固磷剂,反萃得到的磷酸可供其他工艺使用。

29、5、对萃入到有机相中铁和磷,可分别使用盐酸或硫酸和去离子水对其进行反萃,工艺操作简单、易行。

30、6、提取铁和磷酸后的溶渣液为硫酸稀土溶液,可直接回到生产线的水浸工序进行回收,因其含有一定酸度,还起到了对焙烧矿的助浸作用。

- 还没有人留言评论。精彩留言会获得点赞!