一种高纯生铁的制备系统及其制备工艺的制作方法

本发明涉及冶金设备,具体是指一种高纯生铁的制备系统及其制备工艺。

背景技术:

1、高纯铸造生铁主要用于高端铸件生产,我国生产高纯铸造生铁以精料法工艺为主,氧化法工艺在国内尚未普及。由于精料法工艺原理资源的限制,采用氧化法工艺生产高纯铸造生铁是技术发展的主要方向。

2、目前高纯铸造生铁仍以精料法工艺进行冶炼,其烧结配料主要以进口矿粉和当地矿粉为主,再配以部分球团矿等,通过采用现行工艺虽然可以生产出高纯生铁,但是仍然存在以下问题:在生产过程中,由于杂质元素的控制水平依靠常年累计的生产经验来把控,往往会出现部分杂质元素超标的现象,高纯生铁的命中率不稳定。此外,进氧化处理后,铁液中氧含量升高,导致高纯生铁非金属夹配料增多,用其作为原材料做成的铸件,对气控缺陷十分敏感。

3、基于上述问题,亟待一种能够合理化搭配配料的高纯生铁制备系统及其制备工艺。

技术实现思路

1、本发明目的在于提供一种高纯生铁的制备系统,用于优化搭配大比例配料,并实现其在入炉前的混合搭配;提供一种高纯生铁的制备工艺,用于解决高纯生铁制备过程中成分波动较大的问题。

2、本发明通过下述技术方案实现:

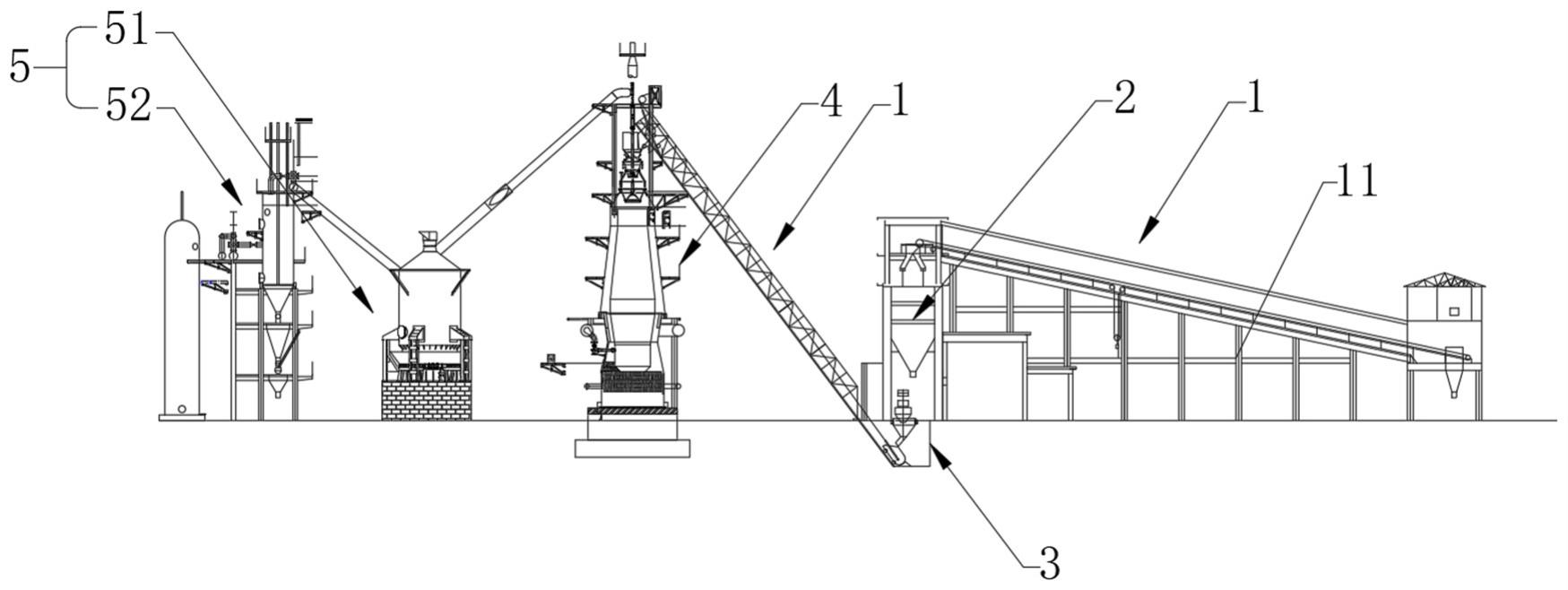

3、一种高纯生铁的制备系统,包括上料组件,还包括:筛分组件,设置在所述上料组件输出端的下方,用于筛分配料;预混组件,设置在所述筛分组件的输出端,用于预混配料;高炉组件,用于配料冶炼;以及煤气组件,与所述高炉组件连通,用于对煤气进行除尘收集,其中,所述上料组件还设置在所述预混组件与高炉组件之间,并用于在上料过程中同步实现混合。需要说明的是,在生产过程中,由于杂质元素的控制水平依靠常年累计的生产经验来把控,往往会出现部分杂质元素超标的现象,高纯生铁的命中率不稳定。此外,进氧化处理后,铁液中氧含量升高,导致高纯生铁非金属夹配料增多,用其作为原材料做成的铸件,对气控缺陷十分敏感。

4、基于上述问题,申请人长期的生产过程中发现,其均与配料的混合有关,具体原因为:以传统的上料部件为例,如螺旋输送机、皮带运输机等,其在配料的上料过程中,对配料在输送面方向上存在一定的驱动力,使得粒径不一的配料逐渐分层,这种分层现象在进入高炉后得到进一步放大,即可以理解为,高炉内的配料根据粒径的不同也存在分层现象,在制备过程中,软熔带位置由此变得更高,高炉的滴落带高度也由此变得更高,导致铁水吸硅量升高,也会引发系列的衍生问题。基于上述问题,提出了一种高纯生铁的制备系统,通过设置预混组件使配料在进入高炉组件前一直处于一个动态的混合状态,其成分分布相对均匀,进而避免配料在进入高炉组件后分层。此外,在上料组件输出端的下方还设置有筛分组件,能够筛分出20mm以上的大块配料,通过上述改进条件,其烧结比能够达到30%以上,碱度合格率由80%提升至90%以上,转鼓强度由60%提升至65%以上,为高纯生铁的制备提供了有利条件。

5、进一步地,所述上料组件包括:支架,用于固定支撑;传动辊,转动设置在所述支架上;皮带,与所述传动辊抵接,用于配料的上料过程;以及混动组件,设置在所述皮带内,且能够实现皮带在垂直配料移动方向上的运动。需要说明的是,对于传统的皮带输送机,其主要是通过皮带的移动来带动配料进行移动,由于皮带的移动为持续运动,其会对配料施加一定的抖动或振动,可以理解的是,在配料粒径的差异化作用下,这种抖动或振动将使得粒径区间接近的配料相互接近,因此导致配料混合比例的差异化。基于上述结构,在皮带输送机的基础上,在皮带内部的下方增加混动组件,使其在原有的移动模式基础上,联动在垂直配料移动方向上的运动,该运动过程会使得配料在沿皮带移动的过程的同时,还兼顾混合作用,使得上料过程以及进入高炉组件前的配料混合比例与状态更加合理。

6、进一步地,所述混动组件包括:混动电机,用于提供动力且固定设置在所述支架上;混动轴,与所述混动电机的输出端连接且设置方向与配料移动方向相同;若干凸轮,间隔均布在所述混动轴上,且布设高度沿配料移动方向递增或递减;限位板,固定设置在所述支架上且置于所述皮带内部;以及若干混动杆,活动贯穿所述限位板且与所述凸轮抵接,当所述混动电机启动时,若干所述混动杆通过在所述限位板上的移动来实现皮带在垂直配料移动方向上的运动。需要说明的是,基于上述结构,当混动电机启动时,带动混动轴进行转动,由于转动轴上间隔均布有若干的凸轮,混动轴转动的同时将带动凸轮进行转动,与凸轮抵接的混动杆将在限位板的作用下上下移动,还需要说明的是,混动轴上的凸轮凸起部位并不处于同一高度,较为优选的是,凸起部位的顶点位置满足正弦或余弦,基于上述结构,当混动电机启动时,在混动杆的直观表现形式为有规律的上下移动,联合作用在皮带上的直观表现形式为类似于波浪状的叠加起伏,在这种联合运动效果作用下,配料在移动的过程中,还伴随着混合的运动,最终使得其在上料过程中还伴随着混合运动,配料比例更加均匀。

7、进一步地,所述高炉组件包括:高炉本体;若干热电偶,设置在所述高炉本体上;送风件,设置在所述高炉本体上;其中,所述高炉本体与所述煤气组件连通。基于上述结构,通过所述热电偶对高炉本体进行加热,送风件能够满足高炉组件的生铁制备要求,其中风温大于等于1130℃,风量大于等于870m/min。

8、进一步地,所述煤气组件包括:过滤件,通过煤气上升管与所述高炉本体连通;除尘件,与所述过滤件的输出端连通。需要说明的是,基于上述结构,通过煤气组件对制备过程中的煤气进行后续处理。

9、进一步地,所述过滤件包括:支撑架,用于固定支撑;过滤炉,设置在所述支撑架上,输入端与所述高炉本体连通,输出端与所述除尘件连通;过滤网,设置在所述过滤炉内部,用于对煤气进行过滤除尘;以及过滤座,活动设置在所述过滤炉下方且保持动密封,用于抽取煤气通过所述过滤网。

10、进一步地,所述过滤炉包括:过滤外炉,固定设置在所述支撑架上;过滤内炉,设置在所述过滤外炉内部;其中所述高炉本体与所述过滤内炉连通,所述过滤网设置在过滤内炉内,所述过滤座包括:底座,用于固定支撑;过滤电机,设置在所述底座上;转动座,转动设置在所述底座上,且外周设有齿带;蜗杆,转动设置在所述底座上,端部与所述过滤电机的输出端连接,且与所述齿带啮合;所述转动座与所述过滤外炉转动设置且保持动密封,所述转动座的中部设置有抽气件且位于所述过滤内炉内、过滤网下方。

11、需要说明的是,炼铁高炉在生产过程所产生的煤气中含有很多粉尘,这些粉尘在向外排放时,一般都通过重力除尘、布袋除尘等干法工艺进行收集,有时采用湿法工艺收集。这种粉尘通常称为高炉除尘灰或干法灰、瓦斯灰等。高炉除尘灰中含有尚可利用的铁粉和焦炭粉,由于这两种不同物质的含量均较少,与钢铁冶炼对原料的技术要求相差较大,既不能用作铁粉配料,也不能作为焦粉配入,因此大部分钢厂都没有很好地利用,只有向外排放。针对上述问题,通过过滤件来对煤气进行处理,处理过程为,当煤气通过高炉组件进行到过滤内炉后,抽气件将过滤内炉的煤气抽取值过滤内炉底部,并通过过滤网,再通过过滤内炉底部外周的通道进入到过滤外炉,最后进入到煤气罐内,完成煤气处理过程。

12、一种高纯生铁的制备工艺,包括以下步骤:步骤1,筛分,筛除粒径20mm以上的配料;步骤2,步骤2完成后对配料进行预混,预混完成后的配料通过上料组件输送至高炉组件内;步骤3,在高炉组件内完成喷吹镁颗粒,再喷吹氧化钙粉,反应后进行扒渣处理;步骤4,将步骤2冶炼后的铁水进行倒渣处理,倒渣处理后的铁水再进行精炼;步骤5,向步骤4中精炼完成后的铁水中加入氧化剂和石灰,同时进行吹氧,用以反应脱磷;步骤6,步骤5完成后进行铸造成型处理,得到高纯生铁。基于上述步骤,其烧结比能够达到30%以上,碱度合格率由80%提升至90%以上,转鼓强度由60%提升至65%以上,为高纯生铁的制备提供了有利条件。

13、作为优选,步骤2中,预混时,向配料中加入≥90℃的热水,并使预混后的配料料温≥70℃。预混时,通过在配料中加入较高温度的热水来提高料温,从而减少配料在高炉组件内的温度过渡区间,加入的热水还能够作为温度的传输介质,有效提高升温时间比例,促进反应的生成,其中,料层的厚度能够达到550mm以上。

14、本发明与现有技术相比,具有如下的优点和有益效果:

15、1、本发明通过设置预混组件使配料在进入高炉组件前一直处于一个动态的混合状态,其成分分布相对均匀,进而避免配料在进入高炉组件后分层,此外,在上料组件输出端的下方还设置有筛分组件,能够筛分出20mm以上的大块配料,通过上述改进条件,其烧结比能够达到30%以上,碱度合格率由80%提升至90%以上,转鼓强度由60%提升至65%以上,为高纯生铁的制备提供了有利条件,优化了搭配大比例配料,并实现了其在入炉前的混合搭配;

16、2、本发明通过过滤件来对煤气进行处理,处理过程为,当煤气通过高炉组件进行到过滤内炉后,抽气件将过滤内炉的煤气抽取值过滤内炉底部,并通过过滤网,再通过过滤内炉底部外周的通道进入到过滤外炉,最后进入到煤气罐内,完成煤气处理过程;

17、3、本发明通过在配料中加入较高温度的热水来提高料温,从而减少配料在高炉组件内的温度过渡区间,加入的热水还能够作为温度的传输介质,有效提高升温时间比例,促进反应的生成,其中,料层的厚度能够达到550mm以上。

- 还没有人留言评论。精彩留言会获得点赞!