一种钢厂转炉煤气二氧化碳捕集和循环利用的方法与流程

本发明属于炼钢生产,具体涉及一种钢厂转炉煤气二氧化碳捕集和循环利用的方法。

背景技术:

1、在研究氧气炼钢的漫长历史中,人们曾试验过顶吹、底吹、侧吹等多种吹氧方法。顶吹转炉炼钢中,主要搅拌动力仍是碳氧沸腾,吹炼末期脱碳变慢,熔池搅拌强度不够,特别是随着炉子容量的增大,这个缺点更加突出。为了解决上述问题,在氧气顶吹转炉炼钢法和氧气底吹转炉炼钢法的基础上发展出了顶底复吹转炉炼钢。顶底复吹转炉炼钢的特点是:能增强熔池的搅拌和相应的冶金反应。

2、炼钢厂的转炉在炼钢生产过程中,一般采用转炉底吹工艺,使铁水熔池搅拌更加均匀,底吹气体最常用的是n2、ar和o2。

3、用于底吹的气体在炼钢过程中是连续进气,这些气体最终与放空气一起排放。底吹工艺在实际生产中为间歇操作,(1)若采用n2底吹,在切换炉子时候,容易使钢中的n增加;(2)若底吹气采用ar,钢厂的氩气基本都是外购,采购,运输,储存等运行成本高,最终导致钢材成本高。(3)若采用o2作为底吹气,其氧化性容易导致钢中的h增加。同时转炉顶吹使用的纯氧气,容易造成炉中脱碳反应剧烈,温度高达2700~3000℃,会造成金属铁挥发形成烟尘被排放。而且现有转炉大量的放空煤气中含碳量大,直接排放造成资源浪费,且不符合国家政策的要求。

技术实现思路

1、本发明目的在于解决现有技术中存在的上述技术问题,提供一种钢厂转炉煤气二氧化碳捕集和循环利用的方法,将转炉放空的煤气中低浓度二氧化碳捕集回收成高纯度二氧化碳,再循环回至钢厂转炉做底吹气体,来替代传统炼钢厂用n2、ar和o2气体作为底吹气体,能让熔池搅拌更加彻底、充分和均匀;不仅实现了碳的减排,同时可持续循环利用;减少其他惰性气体n2、ar和o2的使用,降低钢材的生产成本;而且回收的二氧化碳同时作为钢厂转炉的顶吹气体,稀释原有顶吹的纯氧气,使得转炉内脱碳的过程更加温和,减少挥发烟尘的量,提高钢铁的产能。

2、为了解决上述技术问题,本发明采用如下技术方案:

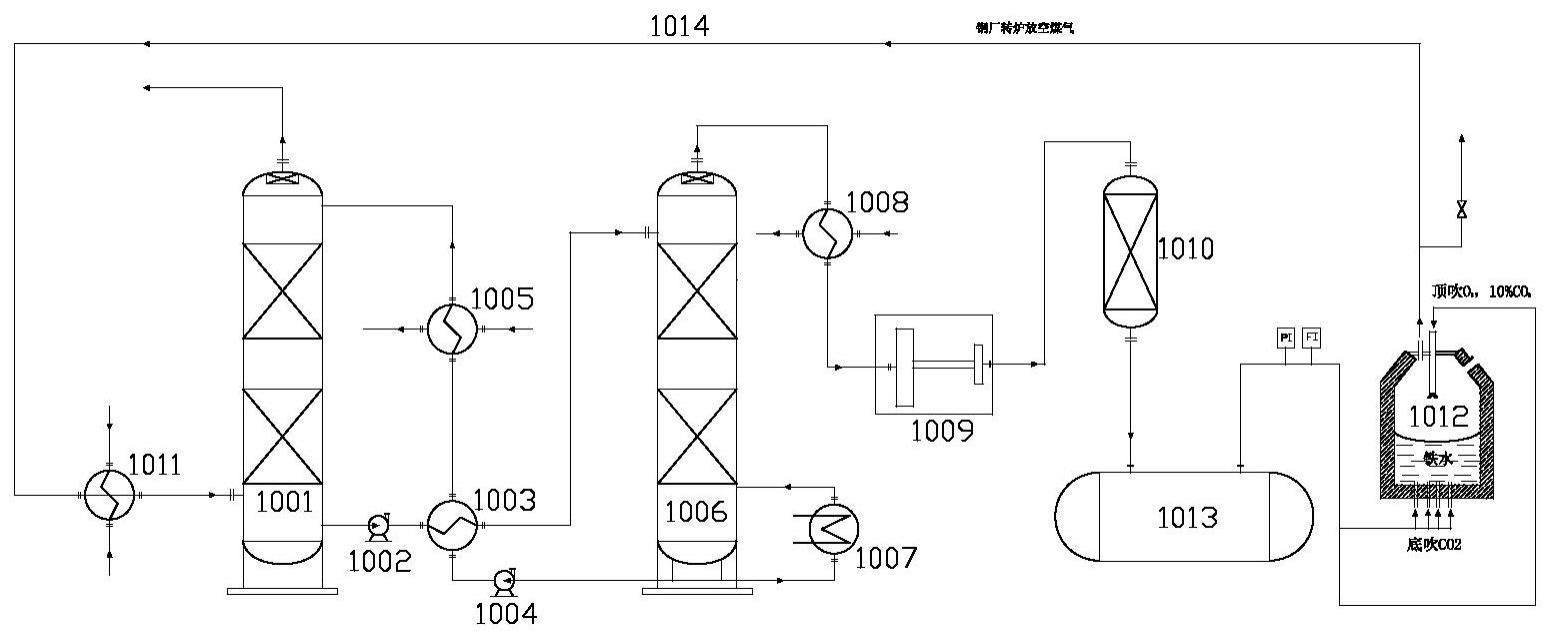

3、一种钢厂转炉煤气二氧化碳捕集和循环利用的方法,其特征在于包括如下步骤:

4、a、钢厂转炉中的煤气通过回收煤气排气管进入到煤气冷却器,采用煤气冷却器对煤气冷却降温至35~45℃。

5、b、将煤气冷却器冷却后的煤气进入到吸收塔,煤气和吸收塔中的吸收液逆向接触,使得二氧化碳被吸收液捕集形成富液,未被吸收的煤气从吸收塔的顶部放空。

6、c、富液通过富液泵送至贫富液换热器,对富液升温。

7、d、升温后的富液进入解吸塔,解吸塔塔底的富液经解吸塔再沸器加热后分解释放二氧化碳。

8、e、释放出的二氧化碳经二氧化碳冷却器降温至40℃,再进入压缩机,经过压缩机升压至1.5~2.5mpa。

9、f、升压后的二氧化碳进入到吸附器内,吸附器对二氧化碳除水和脱除杂质,净化后的二氧化碳进入到二氧化碳储罐,二氧化碳储罐输出的二氧化碳经过调节流量和压力后进入钢厂转炉底部,二氧化碳作为底吹气体,由下往上通入到钢厂转炉的内部,同时二氧化碳储罐输出的二氧化碳经过调节流量和压力后进入钢厂转炉顶部,并掺氧气进行顶吹。

10、进一步,从钢厂转炉中排出的煤气温度控制在60℃~70℃,流量为25000nm3/h。

11、进一步,在步骤f中,在钢厂转炉顶部顶吹的二氧化碳含量为10%。

12、进一步,钢厂转炉顶部顶吹为间歇操作,40分钟为一个周期,顶吹时间为15分钟。

13、进一步,解吸塔底部流出贫液,经过贫液泵输送至贫富液换热器,和从吸收塔出来的富液进行换热,再通过贫液冷却器降温,然后进入吸收塔完成铺集吸收二氧化碳的循环。

14、进一步,采用连接件对连接管一和连接管二进行连通,连接件设有连接口,具体操作如下:

15、(1)将连接管一插入钢厂转炉中,并焊接在钢厂转炉底部钢板处的喷嘴上。

16、(2)将连接件的接头通过管套和连接管一连通,将连接件的另一接头通过管套和连接管二连通,连接管二连通二氧化碳储罐。

17、(3)当底吹二氧化碳时,对连接件的连接口封堵,二氧化碳储罐中的二氧化碳经过连接管二、连接件的内腔和连接管一进入钢厂转炉中,进行底吹二氧化碳,当需要底吹惰性气体时,停止二氧化碳储罐中二氧化碳输送,并关闭连接管二,再在连接件的连接口通入惰性气体,惰性气体经过连接件的内腔和连接管一进入钢厂转炉中,进行底吹惰性气体。

18、进一步,对连接管一在钢板上加固,具体操作如下:

19、(1)针对每根连接管一安装一块加固板,加固板的卡槽卡住连接管一,再在加固板和钢板之间通过螺丝固定。

20、(2)在钢板通过螺栓固定压块,压块压住加固板,同时压块的限位块卡入卡槽中。

21、进一步,当连接管一加固完成后,对连接节点进行隐藏设计,具体操作如下:

22、(1)根据连接管一的数量和分布位置,在保护罩上切割出开口。

23、(2)将保护罩从下往上安装到钢板上,保护罩和钢板通过螺栓固定,压块和加固板设于保护罩的空腔中,同时连接管一从开口中伸出,保护罩底部焊接有支撑座,支撑座支撑在地面上。

24、进一步,用于顶吹的管道和钢厂转炉中心位置的顶枪连接,具体操作为:

25、(1)在地面上设置呈圆环的轨道,轨道的中心和钢厂转炉的中心重合。

26、(2)轨道上设置滑块,再将管道设置在滑块上,然后在滑块上通过螺栓固定安装座,安装座和滑块对管道进行固定,再将滑块在轨道上进行圆周运动,调整管道的位置,接着将管道通过安装管和二氧化碳储罐连通,然后将顶吹的管道和钢厂转炉中心位置的顶枪固定。

27、本发明由于采用了上述技术方案,具有以下有益效果:

28、1、将转炉放空的煤气中低浓度二氧化碳捕集回收成高纯度二氧化碳,再循环回至钢厂转炉做底吹气体,来替代传统炼钢厂用n2、ar和o2气体作为底吹气体,二氧化碳在底吹的过程中与铁矿石内的c存在反应,co2+c=2co,气体的分子体积增加一倍,能让熔池搅拌更加彻底、充分和均匀,同时可避免加入n和h对钢材质量的影响。而且,当混合喷吹气体中co2比例由0%提高到50%时,熔池碳含量降低12%,铬含量增加19.93%;由50%提高到100%时熔池碳含量降低22.7%,铬含量增加4.88%;而熔池镍含量随co2被吸收液吸收后比例增加而增加,因此,co2的存在有利于熔池脱碳保铬反应的有效进行,更好地提高了钢材质量,并降低钢材的成本。

29、2、本发明采用从钢厂转炉废气中回收二氧化碳气体,再循环利用至转炉中作为底吹气体,不仅实现了碳的减排,同时可持续循环利用,富余的二氧化碳可作为工业级及食品级二氧化碳产品出售。

30、3、转炉放空煤气经过脱碳回收后,co浓度提高至52.5%,形成高品质煤气,具有更高的燃烧利用价值。

31、4、二氧化碳气体用于转炉顶部脱碳掺氧喷吹,稀释原有顶吹的纯氧气,使得转炉内脱碳的过程更加温和,降低纯氧顶吹引起的反应剧烈,温度过高的弊端,减少脱碳过程中造成金属铁挥发形成烟尘,造成资源浪费以及环境污染,提高钢铁的产能。

32、5、本发明利用钢厂拥有大量二氧化碳原料气的优势,可以就地取材,钢厂蒸汽富余量大,在本装置运行过程中,可以做到能量更好的综合利用,大幅度降低运行成本。

33、6、本发明工艺流程简单,运行能耗低,设备投资省,操作简单,运行稳定,吸收效率高。

- 还没有人留言评论。精彩留言会获得点赞!