一种超大型一体化压铸模具的冷却实时控制系统及方法与流程

本发明涉及压铸模具,尤其是一种超大型一体化压铸模具的冷却实时控制系统及方法。

背景技术:

1、压铸是一种利用压力将熔化的金属注射进模具中,使其在模具中凝固并形成所需形状的加工方法。该方法适用于生产制造各种金属部件,具有高精度、高效率、低成本等优点,对于超大型一体化车身底盘,同样也需要利用压铸工艺进行生产。其中,压铸模具的温度直接影响压铸件质量,而压铸模具的冷却系统直接影响模具温度,因此压铸模具的冷却系统会影响压铸件的质量和压铸件的生产效率。

2、在目前的压铸生产中,压铸模具通常采用几种方式进行冷却:内部冷却,即在模具内部设置冷却水通道,内部冷却对压铸件表面质量的提高和模具使用寿命的延长都具有重要作用;外部冷却,即在模具外表面设置冷却水通道,在工作时通过水流来降低表面和周围空气的温度,加速模具散热,这种冷却方式适用于固定模具和小型模具,适用于生产高质量表面要求不高的压铸件;内部与外部的混合冷却,即模具内部设置冷却水通道的同时,还在模具外部设置冷却器,利用不同的温度区域来实现精确的控制,提高冷却效果和压铸件的品质。然而,在目前的压铸模具的冷却结构中,存在有以下缺陷:冷却水通道中冷却水的温度难以根据压铸模具的实际温度和实际冷却效果进行实时调节,为此,发明人提出了一种超大型一体化压铸模具的冷却实时控制系统及方法。

技术实现思路

1、为了使得冷却水通道中冷却水的温度能够根据压铸模具的实际温度和实际冷却效果进行实时调节,本技术提供一种超大型一体化压铸模具的冷却实时控制系统及方法。

2、第一方面,本发明提供一种超大型一体化压铸模具的冷却实时控制系统,采用如下的技术方案:

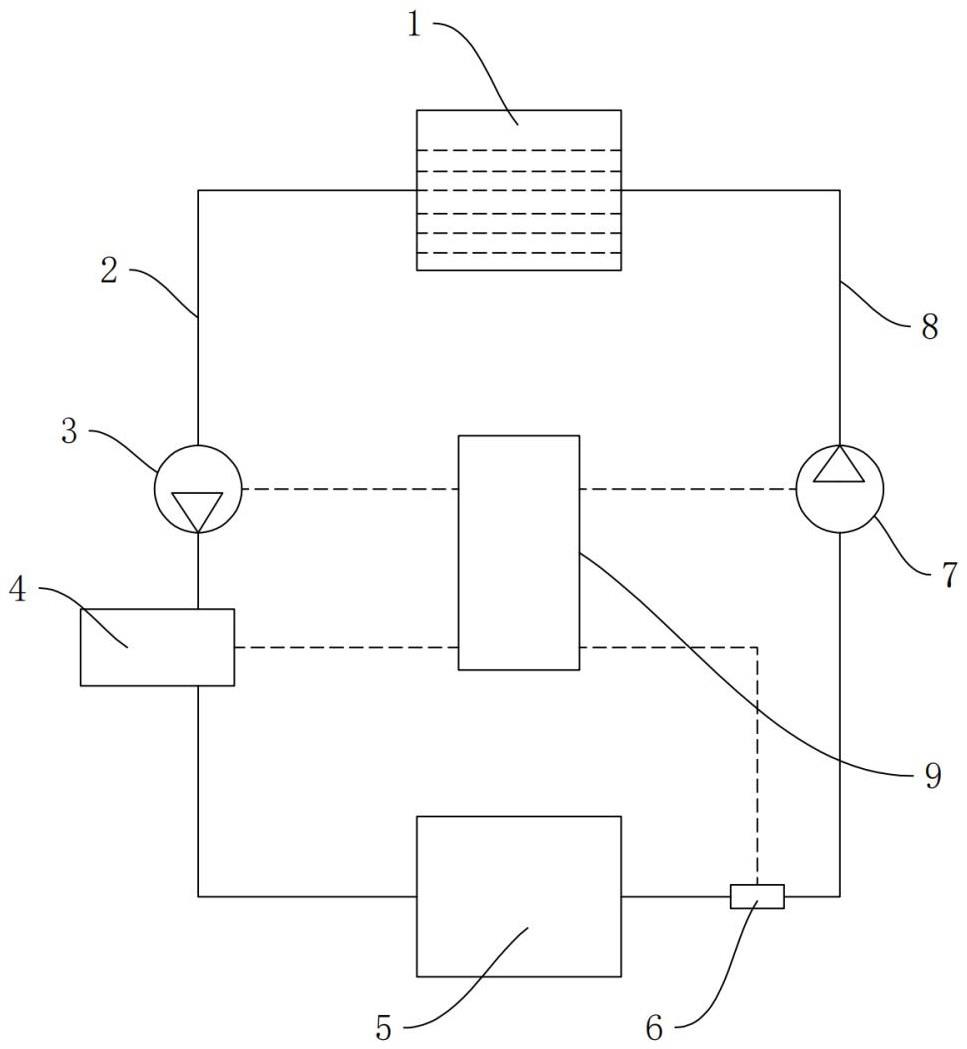

3、一种超大型一体化压铸模具的冷却实时控制系统,包括水箱、进水路、压铸模具和排水路,所述进水路和所述排水路均连接在所述水箱和所述压铸模具的冷却水通道之间,所述排水路设置有温度传感器,所述进水路设置有调温箱,所述温度传感器与所述调温箱之间设置有调温控制器;

4、所述调温箱设置有冷却室、冷却盘管和驱动组件,所述冷却盘管位于所述冷却室内,所述冷却盘管可伸缩,所述驱动组件与所述调温控制器电连接,所述驱动组件控制所述冷却盘管进行伸缩。

5、优选的,所述调温箱还设置有隔板和调节室,所述隔板将所述调温箱内分隔为所述冷却室和所述调节室,所述隔板滑动设置在所述调温室内使所述冷却室和所述调节室的空间大小可调,所述隔板与所述驱动组件连接;

6、所述冷却盘管包括伸缩连接的第一固定段和第一活动段,所述第一固定段固定设置在所述冷却室内,所述固定段具有进水口和出水口,所述进水口用于连接所述水箱,所述出水口用于连接所述压铸模具的冷却水通道,所述第一活动段与所述隔板连接。

7、优选的,所述调温箱设置有冷却风阀,所述冷却室通过所述冷却风阀连接外部的制冷设备,所述冷却风阀滑动设置在所述调温箱上,所述冷却风阀的滑动方向与所述隔板的滑动方向共向,所述冷却风阀沿两侧滑动方向与所述调温箱之间连接有风琴罩;

8、所述冷却室内滑动设置有滑杆,所述滑杆的滑动方向与所述隔板的滑动方向共向,所述滑杆上滑动设置有滑块,所述滑块的滑动方向与所述滑杆的滑动方向相垂直,所述滑块与所述隔板之间、所述滑块与所述冷却室远离隔板的一端之间均活动连接有连杆,两所述连杆相互对称地连接在所述滑块上,所述冷却风阀与所述滑杆固定连接。

9、优选的,所述冷却风阀包括框体、多张阀片和多根转轴,多张所述阀片一一对应地通过多根所述转轴转动设置在所述框体内,所述转轴同轴设置有同步轮,相邻所述转轴的同步轮之间连接有同步带;

10、所述滑杆上活动设置有相互啮合的齿条和齿轮,所述滑块与所述齿条连接,所述齿轮通过减速箱与其中一根所述转轴连接。

11、优选的,所述调节室内设置有呼吸管,所述呼吸管包括伸缩连接的第二固定段和第二活动段,所述第二固定段固定设置在所述调节室远离所述隔板的一端,所述第二活动段与所述第一活动段固定连接且相互连通。

12、优选的,所述驱动组件包括电机和丝杆,所述电机设置在所述调节室内,所述丝杆转动设置在所述冷却室和所述调节室之间,所述丝杆的轴线方向与所述隔板的滑动方向共向,所述丝杆与所述隔板螺纹连接,且所述丝杆与所述电机同轴连接。

13、优选的,所述第二固定段的内径等于所述第二活动段的外径,所述第二固定段套设有保温管。

14、优选的,所述滑杆开设有镂空结构,所述镂空结构位于所述冷却风阀的正下方。

15、优选的,所述冷却室的底部设置有支撑条,所述第一固定段固定设置在所述支撑条上。

16、第二方面,本发明提供一种超大型一体化压铸模具的冷却实时控制方法,采用如下的技术方案:

17、一种超大型一体化压铸模具的冷却实时控制方法,利用温度传感器感应压铸模具的出水温度并将感应信号发送到调温感应器,其中调温感应器设定有额定温度,感应温度与额定温度的对应情况具有以下两种:

18、情况1 :当温度传感器感应的温度高于额定温度,调温控制器则控制驱动组件带动冷却盘管进行伸长,以延长冷却盘管内的冷却水的冷却时间,从而逐渐将温度传感器感应的温度下调至额定温度;

19、情况2:当温度传感器感应的温度低于额定温度,调温控制器则控制驱动组件带动冷却盘管进行缩短,以缩减冷却盘管内的冷却水的冷却时间,从而逐渐将温度传感器感应的温度上调至额定温度。

20、本发明的有益效果为:

21、1、压铸模具的排水路的温度传感器能够感应出水温度,当压铸模具的冷却水温度无法满足压铸模具的冷却要求时,会使得压铸模具的出水温度偏高,此时温度传感器发送感应信号到调温控制器,调温控制器再控制驱动组件工作,驱动组件再控制调温箱的冷却室内的冷却盘管进行伸长,通过提高冷却水在冷却室内的停留时间,从而进一步降低冷却水温度,以使得压铸模具的出水温度下调,对应的,当压铸模具的出水温度偏低时,冷却盘管则进行缩短,以使得压铸模具的出水温度上调,从而使得压铸模具的冷却水温度始终能够满足压铸模具的冷却要求,因此,本发明的一种超大型一体化压铸模具的冷却实时控制系统使得冷却水通道中冷却水的温度能够根据压铸模具的实际温度和实际冷却效果进行实时调节;

22、2、隔板在带动冷却盘管进行伸缩的同时,还能对冷却室的空间大小进行调节,当冷却盘管伸长时,冷却室变大,使得冷却室能够满足冷却盘管伸长所需要的空间,当冷却盘管缩短时,冷却室变小,使得冷却室能够更高效地对冷却盘管进行冷却;

23、3、隔板移动时,通过两连杆和滑块能够同时带动滑杆移动,并使得滑杆始终处于冷却室的中间位置,由于冷却风阀与滑杆固定连接,因此最终使得冷却风阀始终处于冷却室的中间位置,确保冷却室内的冷却效果始终较为均匀;

24、4、滑块在滑杆上移动时,同时还对冷却风阀的阀片进行控制,即当冷却盘管伸长时,滑块通过控制阀片使冷却风阀提高打开程度,以提高冷却效果,当冷却盘管缩短时,滑块通过控制阀片使冷却风阀减小打开程度,以降低冷却效果;

25、5、冷却水流经冷却盘管时能够储存一部分到呼吸管内,通过设置呼吸管,当冷却盘管伸长时,呼吸管同步缩短,使得呼吸管内的冷却水能够补充到冷却盘管内,当冷却盘管缩短时,呼吸管同步伸长,使得冷却盘管内的冷却水能够补充到呼吸管内,从而更好地调节冷却盘管内的冷却水量。

- 还没有人留言评论。精彩留言会获得点赞!