一种有机硅浆渣及废触体无害化处置及分类资源化利用的方法及系统与流程

本发明涉及有机硅废弃物的资源化利用技术,尤其涉及一种有机硅浆渣及废触体无害化处置及分类资源化利用的方法及系统。

背景技术:

1、有机硅浆渣及废触体是直接法合成甲基氯硅烷的主要副产物,约占甲基氯硅烷产量的3~6%。有机硅浆渣及废触体主要成分为含有铜、锌、铁等元素的超细硅粉和沸点大于80℃的有机氯硅烷。随着有机硅产业的快速发展,国内现有甲基氯硅烷产能已超过500万吨,有机硅浆渣及废触体年产量超过20万吨,严重制约着有机硅行业的可持续发展。有机硅浆渣及废触体的无害化、资源化处理工艺,已成为有机硅行业研究热点。

2、目前,有机硅浆渣及废触体主要处理工艺路线有水解、焚烧、蒸馏等几种。其中,水解工艺为应用最广的工艺,但现有工艺在金属元素回收过程中,仅利用铁元素置换回收海绵铜,导致废水中铜离子仍较高,中性及碱性水解过程中也无法回收氯化氢,且有机硅氯硅烷水解后形成硅氧烷和硅粉混合固渣,由于硅氧烷包裹着硅粉,目前并没有效的利用途径。焚烧工艺倒是可以很好地回收氯化氢,但焚烧温度超过1000℃,且金属元素回收仍不完全,有机硅氯硅烷仅能转化为二氧化硅粉末,产物附加值低。蒸馏工艺可以较好地将硅粉和有机氯硅烷分离,但有机氯硅烷甲基含量较低、歧化产物价值低,硅粉及所含金属元素回收及利用工艺也有待开发。

3、因此,目前并没有一种方法能够很好的处理有机硅浆渣及废触体,并能够很好回收金属元素和硅氧烷及硅粉等物质。

技术实现思路

1、针对上述问题,本发明提供一种有机硅浆渣及废触体无害化处置及分类资源化利用的方法及系统。

2、为实现上述目的,本发明所采用的技术方案为:

3、一种有机硅浆渣及废触体无害化处置及分类资源化利用的方法,所述方法包括以下步骤:

4、s1、将步骤s1中的研磨水解液、步骤s3中的堆浸液与在浆渣触体预混装置中预混后的有机硅浆渣在浓酸水解釜中混合,进行水解反应,水解反应结束后,经固液分离,得饱和酸水解液和水解固渣;

5、或者,将步骤s1中的研磨水解液、步骤s3中的堆浸液与在浆渣触体预混装置中预混后的有机硅浆渣和废触体在浓酸水解釜中混合,进行水解反应,水解反应结束后,经固液分离,得饱和酸水解液和水解固渣;

6、由于废触体的产量远低于有机硅浆渣,且废触体产生间隔较长,因此,废触体仅有时加入,有时不加入;不加入时,仅将有机硅浆渣进行预混;

7、s2、水解固渣与步骤s7中的回收硅氧烷水洗废水和硅粉水洗废水共同在研磨水解装置中研磨水解,得水解渣粉和研磨水解液;

8、部分的研磨水解液返回至步骤s1的浓酸水解釜中进行水解反应;

9、剩余的研磨水解液移至步骤s3中与剩余的堆浸液混合;

10、s3、饱和酸水解液与水解渣粉一并在堆浸池中进行堆浸,得堆浸液和堆浸固渣;

11、部分的堆浸液返回至步骤s1的浓酸水解釜中进行水解反应;

12、剩余的堆浸液与步骤s2中剩余的研磨水解液在堆浸液收集池中混合,并加入碱性水溶液/碱性固渣降低酸性至ph值为1~2后,经过滤除去杂质、收集,得富铜离子的堆浸液;

13、s4、富铜离子的堆浸液输送至海绵铜制备装置,经铁粉还原,制得海绵铜(所得海绵铜符合ys/t1366-2020标准的cu-70品级要求)和海绵铜制取尾液;

14、海绵铜制取尾液进入乏铜萃取及反萃装置中,对铜元素进行萃取与反萃取,得铜电积富液和铜萃取尾液;

15、铜电积富液进入铜电积装置中,经铜电积,得金属铜(所得金属铜符合gb/t 467-2010标准的2号标准铜要求);

16、s5、铜萃取尾液输送至锌萃取及反萃装置中,对锌元素进行萃取与反萃取,得锌电积富液和锌萃取尾液;

17、锌萃取尾液管道输送废液处理装置中进行中和处理;

18、锌电积富液输送至锌电积装置中,经锌电积,得金属锌(所得金属锌符合gb/t6890-2012标准的二级品);

19、s6、步骤s3所得堆浸固渣经压榨除水后,与有机溶剂在水解固渣溶解釜中混合,进行固渣的搅拌溶解,再在固液分离器中经固液分离,得液相的硅氧烷溶解液和固相的回收硅粉;

20、s7、硅氧烷溶解液在溶剂回收装置中经溶剂回收后,所得回收硅氧烷输送至回收硅氧烷水洗釜中再经水洗,得洗净的回收硅氧烷和回收硅氧烷水洗废水;

21、回收硅氧烷水洗废水返回至步骤s1的研磨水解装置中进行研磨水解;

22、洗净的回收硅氧烷机械倒运至回收硅氧烷苛化釜中经苛化反应,得产品甲基硅酸钠溶液;

23、回收硅粉加至回收硅粉净化装置中,在氮气保护下烘干除去表面溶剂后,所得烘干后的回收硅粉经水洗,得净化后的回收硅粉和硅粉水洗废水;

24、硅粉水洗废水返回至步骤s1的研磨水解装置中进行研磨水解;

25、净化后的回收硅粉在硅粉反应釜中经水煮活化、苛化反应,得碱性硅溶胶;

26、碱性硅溶胶在硅溶胶制备装置中加水制取硅溶胶,得硅溶胶(所得硅溶胶的指标达到hg/t 2521-2008标准碱性钠型的jn-20、jn-25、jn-30、jn-40要求);

27、步骤s4和步骤s7仅为表达清楚,并不用于限定具体顺序,或者,所述方法包括以下顺序进行的具体步骤:所述步骤s1、所述步骤s2、所述步骤s3、所述步骤s7、所述步骤s4、所述步骤s5、所述步骤s6;

28、再或者,所述方法包括以下顺序进行的具体步骤:在所述步骤s1至所述步骤s3之后,同时进行所述步骤s4~所述步骤s6和所述步骤s7。

29、进一步的,所述方法还包括以下步骤:

30、将步骤s5中所得锌萃取尾液采用室温空气鼓泡0.5~2h,室温空气鼓泡过程中将少量残留fe2+全部转化为fe3+,再利用纯碱行业的碱性水溶液或碱性固渣,共同在废液处理装置中中和鼓泡处理后的锌萃取尾液至ph值达到7~8,形成以铁的氢氧化物和碳酸盐为主的沉淀物和以氯化镁、氯化钙、氯化钠为主的弱碱性污水;

31、这里之所以先利用空气鼓泡处理锌萃取尾液是由于锌萃取尾液中含有少量二价铁,而将二价铁完全形成沉淀需要达到较高的ph值(ph≥9.0),而纯碱行业的碱性水溶液或碱性固渣的碱性相对较弱,不易达到该ph值;而将二价铁转化为三价铁后,则可以在ph值为7~8时,即可将铁元素沉淀,以降低弱碱性水溶液中的铁含量便于后续用作纯碱行业的化盐水;

32、本发明中的碱性水溶液或碱性固渣均为纯碱行业生产过程中产生的碱性水溶液或碱性固渣;

33、沉淀物机械倒运至铁泥堆晒场,经干燥后,得铁泥;铁泥中的氧化铁含量≥60%;铁泥中的杂质主要为来自碱性水溶液或碱性固渣的caso4约20%、酸中的不溶物约10%、来自有机硅浆渣的al(oh)3等约10%;

34、弱碱性污水经cod处理后,回收得用于纯碱行业的化盐水。

35、进一步的,步骤s7中,碱性硅溶胶加水制取硅溶胶前,还需在硅粉回收装置中回收未反应的硅粉;

36、回收所得的未反应的硅粉与下一轮次获得的净化后的回收硅粉一并进入硅粉反应釜中进行水煮活化及苛化反应。

37、进一步的,步骤s1中,水解反应过程中,形成气体,其主要含有水蒸气、氯化氢和空气,所得气体经悬液分离器净化后,得含水量降至5%以下的净化后气体(主要为回收氯化氢),所得净化后气体可用于有机硅生产。

38、进一步的,步骤s1中,水解反应至无明显气体产出时,水解反应结束;水解反应无需控制温度、水解反应的时间一般为10~120min;

39、步骤s2中,返回至步骤s1中进行水解反应的研磨水解液与步骤s3中剩余的堆浸液体积相等;

40、步骤s3中,堆浸的时间为8~24h、温度为10~60℃;

41、返回至步骤s1中进行水解反应的堆浸液占步骤s3产生的堆浸液总体积量的70~85%;

42、即,返回至步骤s1中进行水解的研磨水解液与堆浸液体积比为150~300:700~850;

43、步骤s5中,锌电积前,所得锌电积富液还需采用双氧水及碱中和工艺去除微量铁元素(双氧水及碱中和工艺即铁元素经双氧水氧化成三价铁离子,三价铁离子再与碱中所含氢氧根反应生成氢氧化铁沉淀,经过滤即可去除生成的氢氧化铁沉淀,以此来除去微量铁元素)及采用金属锌置换法除去微量铜元素;

44、步骤s6中,搅拌溶解的时间为30~120min;

45、步骤s7中,利用硅氧烷溶解液回收的回收溶剂返回至步骤s6的水解固渣溶解釜中重新作为有机溶剂循环使用;

46、回收硅氧烷水洗过程中,水的用量是回收硅氧烷重量的50~200%;

47、所得甲基硅酸钠产品中的甲基硅酸钠固含量≥65wt%、甲基倍半硅氧烷含量≥40wt%;

48、回收硅粉除去表面溶剂过程中,除去的表面溶剂经回收后作为回收溶剂返回至步骤s6的水解固渣溶解釜中重新作为有机溶剂使用;

49、烘干后的回收硅粉水洗过程中,水的用量是烘干后的回收硅粉重量的50~200%。

50、进一步的,步骤s1中,研磨水解后的水解渣粉的粒径在100微米以下;

51、步骤s3中,饱和酸水解液与水解渣粉的体积重量比为1000~2000l:800~900kg;

52、剩余的堆浸液、剩余的研磨水解液与碱性水溶液/碱性固渣三者之间的体积重量比为150~300l:1000~2000l:300~500kg;

53、其中,碱性水溶液或碱性固渣均为纯碱行业生产过程中产生的碱性水溶液或碱性固渣;

54、堆浸结束后,铜元素的浸出率在99%以上;

55、富铜离子的堆浸液中铜离子的浓度为6~30g/l;

56、步骤s4中,海绵铜制取尾液中铜离子的浓度为2~10g/l;

57、对铜元素进行萃取与反萃取过程中,萃取过程中采用利用萃取剂稀释剂稀释萃取剂所得的萃取液进行萃取;

58、萃取剂为二硫代二(2-乙基己基)磷酸、吡啶羧酸酯及水杨醛肟中的至少一种;

59、萃取剂稀释剂为煤油、溶剂油、脂族化合物及芳香族化合物中的至少一种;

60、萃取液中萃取剂浓度为5~10vol%;

61、萃取液与海绵铜制取尾液的体积比为0.8~1.2:1;

62、反萃取过程是将负载铜离子的萃取液与铜电积的贫电解液接触后,萃取液中负载的铜离子进入贫电解液,贫电解液中h+交换至萃取液中,从而获得铜电积富液;

63、反萃取过程中,负载铜离子的萃取液与贫电解液的体积比为1~10:1;

64、铜电积过程中的铜电积液为铜湿法冶炼过程中的常规配置,其中,铜电积液主要成分为cuso4和h2so4混合溶液;其中,铜电积液为贫电解液或铜电积富液;贫电解液中h2so4含量为140~170g/l、含铜量为25~35g/l,铜电积富液中含铜量为40~50g/l;

65、铜萃取尾液中铜离子的浓度在0.4g/l以下;

66、步骤s5中,对锌元素进行萃取与反萃取过程中,萃取过程中采用利用锌萃取剂稀释剂稀释锌萃取剂所得的锌萃取液进行萃取;

67、锌萃取剂为磷酸三丁酯、三己基(四烷基)氯化膦及单硫代膦酸中的至少一种;

68、锌萃取剂稀释剂为煤油、溶剂油、脂族化合物及芳香族化合物中的至少一种;

69、锌萃取液中锌萃取剂浓度为5~10vol%;

70、锌萃取液与铜萃取尾液的体积比为0.8~1.2:10;

71、反萃取过程是将负载锌离子的锌萃取液与锌电积的锌的贫电解液接触后,锌萃取液中负载的锌离子进入锌的贫电解液,锌的贫电解液中h+交换至锌萃取液中,从而获得锌电积富液;

72、反萃取过程中,负载锌离子的锌萃取液与锌的贫电解液的体积比为1~10:1;

73、锌电积过程中的锌电积液为锌湿法冶炼过程中的常规配置,其中,锌电积液主要成分为znso4和h2so4混合溶液;其中锌电积液为锌的贫电解液或锌电积富液;锌的贫电解液中h2so4含量为125~155g/l,含锌量为25~35g/l,锌电积富液中含锌量为40~50g/l;

74、锌萃取尾液中锌离子的浓度在0.2g/l以下;

75、步骤s6中,有机溶剂为甲苯、二甲苯、溶剂油、小分子硅氧烷、庚烷及环庚烷中的至少一种;

76、步骤s7中,洗净的回收硅氧烷进行苛化反应过程中,还需加入氢氧化钠;其中,洗净的回收硅氧烷与氢氧化钠的重量比为3~5:2~3,苛化反应的时间为0.5~2h、温度为60~100℃;

77、水煮活化过程中,还需加入净化后的回收硅粉重量1~2倍的水;水煮活化的时间为0.5~2h、温度为60~80℃;

78、净化后的回收硅粉经水煮活化后进行苛化反应过程中,还需加入氢氧化钠水溶液,其中,净化后的回收硅粉与氢氧化钠水溶液中所含的氢氧化钠的重量比为35~40:1,苛化反应的时间为5~10h、温度为80~95℃。

79、进一步的,步骤s1中,进行水解反应时还可以加入废触体;

80、其中,进行水解反应的研磨水解液、堆浸液、有机硅浆渣及废触体四者之间的体积重量比为150~600l:700~1700l:800~1000kg:0~200kg;

81、步骤s2中,水解固渣、回收硅氧烷水洗废水及硅粉水洗废水三者之间的重量体积比为800~900kg:200~800l:350~1400l;

82、步骤s3中,饱和酸水解液、水解渣粉两者之间的体积重量比为1000~2000l:800~900kg;

83、步骤s4中,富铜离子的堆浸液与铁粉的体积重量比为500~2500l:13~30kg;

84、步骤s6中,除水后的堆浸固渣与有机溶剂的重量体积比为800~900kg:800~1800l;

85、步骤s7中,依据所需产品情况,在碱性硅溶胶加水制取硅溶胶,其中,碱性硅溶胶与水的重量比可以是1100~1300kg:500~2400kg。

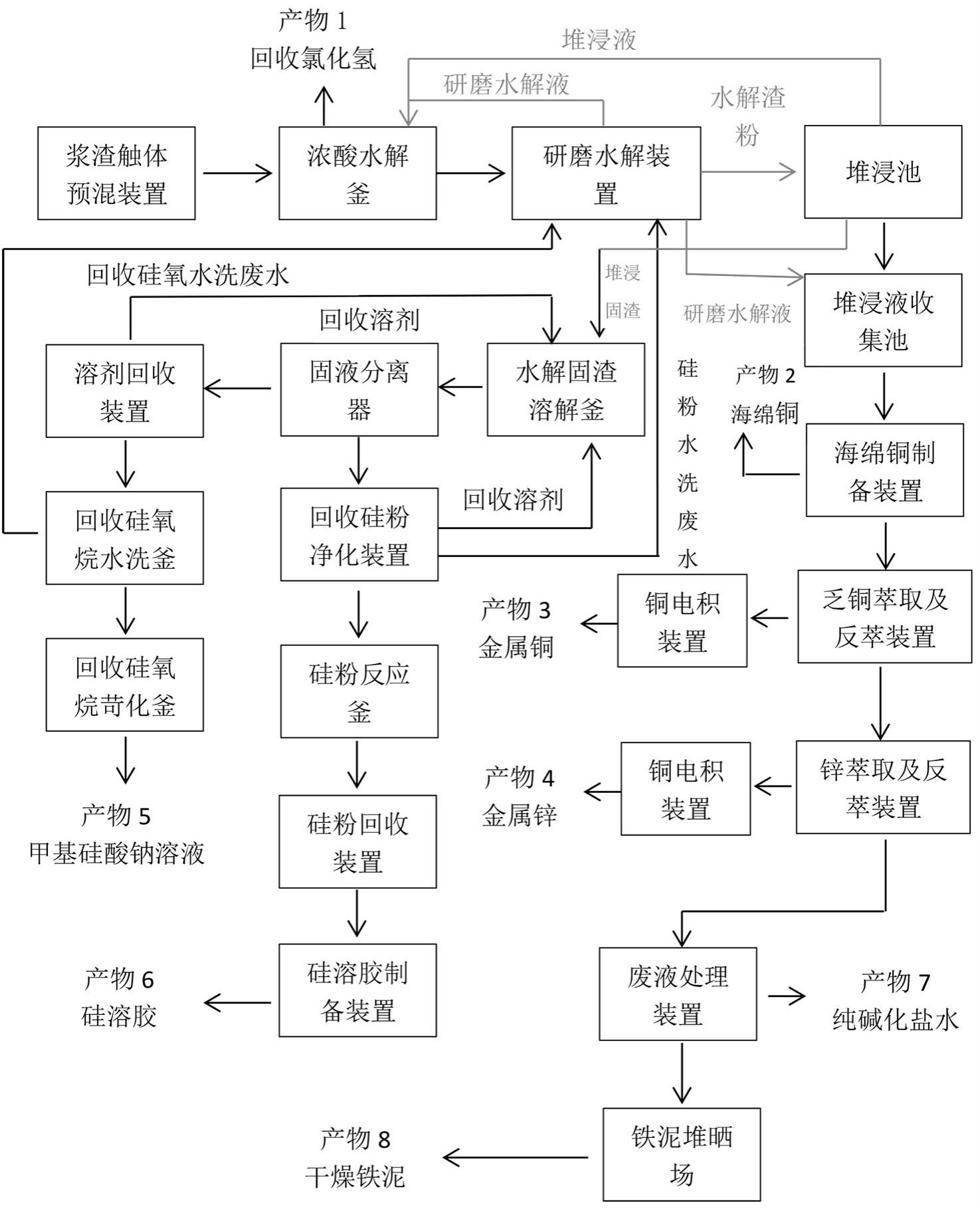

86、一种有机硅浆渣及废触体无害化处置及分类资源化利用的系统,所述系统包括浓酸水解釜、研磨水解装置、堆浸池、堆浸液收集池、海绵铜制备装置、乏铜萃取及反萃装置、铜电积装置、锌萃取反萃装置、锌电积装置、水解固渣溶解釜、固液分离器、溶剂回收装置、回收硅氧烷苛化釜、回收硅粉净化装置、硅粉反应釜、硅粉回收装置、硅溶胶制备装置和废液处理装置;

87、其中,浓酸水解釜、研磨水解装置、堆浸池、堆浸液收集池、海绵铜制备装置、乏铜萃取及反萃装置、锌萃取及反萃装置和锌电积装置依次衔接设置;

88、所述乏铜萃取及反萃装置还与铜电积装置衔接;

89、所述堆浸池分别与水解固渣溶解釜和浓酸水解釜衔接;

90、所述水解固渣溶解釜与固液分离器衔接;

91、固液分离器分别与溶剂回收装置和回收硅粉净化装置衔接;

92、溶剂回收装置分别与回收硅氧烷水洗釜和水解固渣溶解釜衔接;

93、回收硅氧烷水洗釜分别与回收硅氧烷苛化釜和研磨水解装置衔接;

94、回收硅粉净化装置分别与硅粉反应釜、水解固渣溶解釜和研磨水解装置衔接;

95、硅粉反应釜与硅粉回收装置衔接;

96、硅粉回收装置与硅溶胶制备装置衔接。

97、进一步的,所述浓酸水解釜还与浆渣触体预混装置衔接;

98、所述浓酸水解釜还与悬液分离器衔接;

99、所述硅溶胶制备装置与废液处理装置衔接;

100、废液处理装置还与锌萃取及反萃装置及铁泥堆晒场衔接。

101、进一步的,所述堆浸池中设置搅拌装置及鼓泡装置;

102、堆浸池设置多个,多个堆浸池间轮换进料及出料。

103、本发明的有机硅浆渣及废触体无害化处置及分类资源化利用的方法及系统的有益效果为:

104、本发明的方法及系统,通过将有机硅浆渣及废触体中组分分类处理形成并回收氯化氢气体、海绵铜、金属铜、金属锌、甲基硅酸钠产品、硅溶胶、化盐水和铁泥等8种产物,实现了有机硅浆渣及废触体的全组分资源化利用,解决了行业现有有机硅浆渣及废触体处理工艺资源化利用率低、次生三废较多、运行效益差等问题;

105、本发明的方法及系统,通过将有机硅浆渣及废触体进行全组分资源化利用,获得的产物附加值高,且本发明的方法及系统盈利能力强,化盐水中的金属离子几乎全部为钠离子,可用于纯碱行业化盐水,实现了三废零排放。

- 还没有人留言评论。精彩留言会获得点赞!