一种车轮用钢及用其制备车轮的方法与流程

本发明属于车轮生产领域,具体涉及一种车轮用钢及生产车轮的方法。

背景技术:

1、随着经济的快速发展,铁路客、货运需求不断加大,铁路运输能力远远不能满足要求,已经成为经济快速发展的重要制约瓶颈之一。在目前铁路资源条件下,解决铁路运输能力的当务之急是提速、重载,这也是世界铁道运输的必然趋势。

2、现有辗钢客、货车轮材料为cl60车轮钢,几十年没有变化。近年来,传统车轮钢运行于重载、提速条件下,先后暴露出大量的问题,包括磨损和辗边严重,车轮剥离、掉块加剧,车轮的寿命急剧缩短,造成经常性的非正常停车检修。可见,车轮使用条件发生显著变化,现有的传统车轮很难满足重载、提速条件下新的工况要求,为保证重载运输的安全性、可靠性,必须要在车轮材质、冶金质量控制、车轮压轧工艺、热处理工艺等方面进行深入研究,研制开发适于我国线路的新型车轮。

3、现有技术中,公开号为cn 113528967 a,公开日为2021年10月22日,其公开了一种抗表面接触疲劳的重载机车车轮钢及车轮生产方法,车轮钢成分:c0.60-0.67%、si 0.15-1.00%、mn 0.60-0.90%、v 0.04-0.15%、cr 0.10-0.25%、al≤0.0 4 0%、a l s≤0.0 15%、n(7 0-1 0 0)×10-4%、ti≤0.003%、p≤0.020%、s≤0.015%,其余为fe及不可避免的杂质元素。但是其韧性不足,不能满足使用要求。

技术实现思路

1、本发明的目的在于提供一种车轮用钢及用其制备车轮的方法,通过成分设计和生产工艺,能够控制钢中夹杂和尺寸,使生产的车轮抗接触疲劳性能、磨损性能均较高,且强度、硬度与韧性的匹配良好,在寒冷地区也能使用。

2、本发明具体技术方案如下:

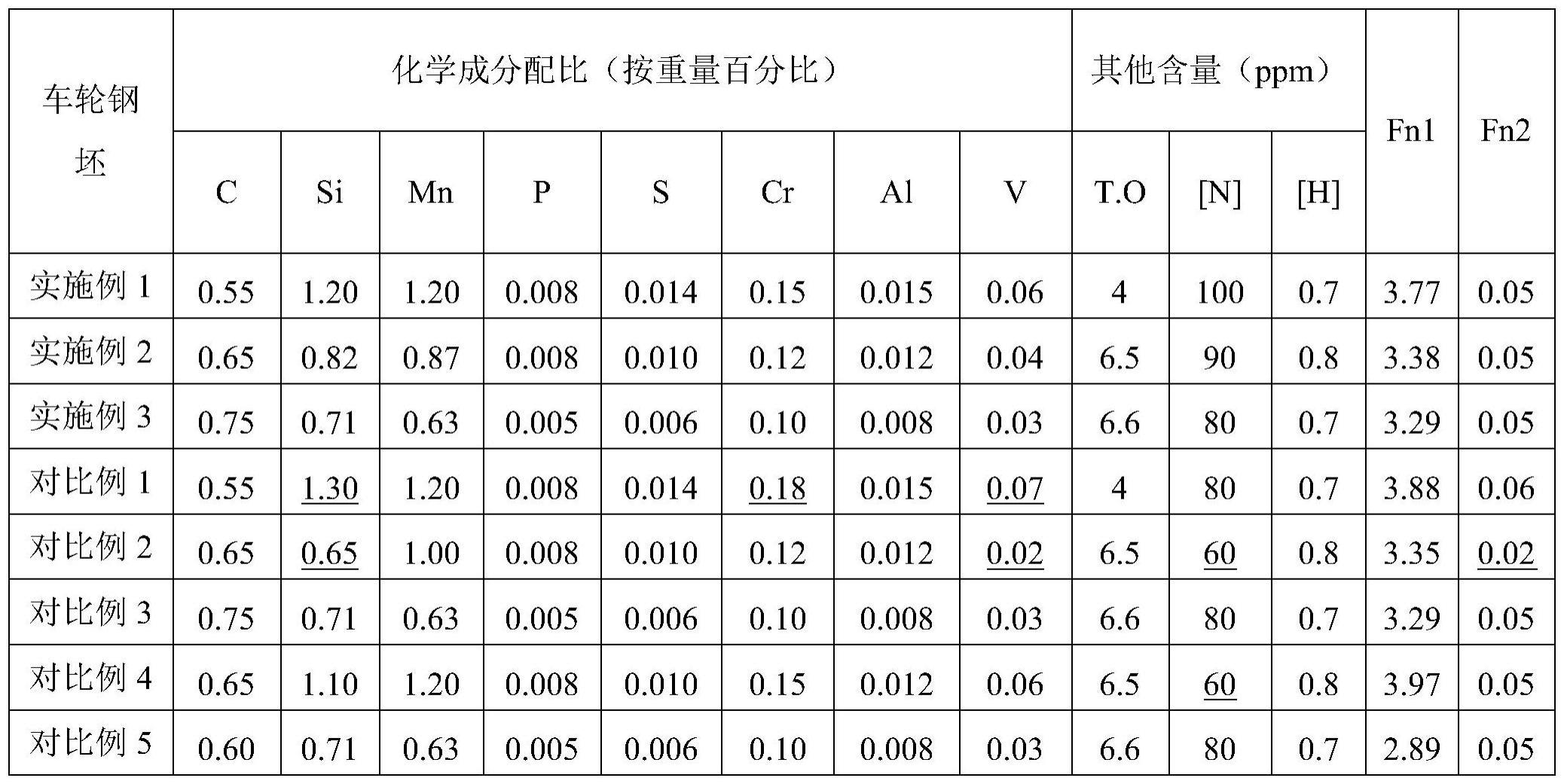

3、一种车轮用钢,包括以下质量质量百分比成分:

4、c:0.55-0.75%,si:0.70-1.2%,mn:0.60-1.2%,cr:0.10-0.15%,v:0.03-0.06%,al:0.008-0.015%,p:0.005-0.010%,s:0.006-0.015%;t.o:≤7ppm,[h]:≤1.5ppm,[n]:80-100ppm,其余为fe和不可避免的杂质元素。

5、所述车轮用钢的成分还满足:

6、fn1=2.7×c+0.7×si+mn+0.8×cr+2×v,3.2≤fn1≤3.8;

7、所述车轮用钢的成分还满足:fn2=v/mn,0.04≤fn2≤0.08。

8、所述车轮用钢的生产方法,包括以下工艺流程:电弧炉冶炼-lf精炼-rh真空处理-连铸。

9、所述电弧炉冶炼:在电炉吹炼过程中,从熔化期后期开始采用氧枪喷吹氧气、氮气以及氩气混合气体进行吹炼,并配合一定造渣料适时的加入,在有效保证脱磷热力学和动力学的条件下,降低脱磷过程中的脱碳反应速率,使电炉终点钢中碳含量较高,磷含量无渣出钢p≤0.08%,出钢温度≥1630℃。

10、所述lf精炼:采用递次脱氧机理,出钢、精炼采用碳粉、含硅合金材料初脱氧,精炼终点可控制钢水活度氧至10-15ppm,rh过程利用真空碳脱氧原理,进一步降低钢中活度氧,rh后期加铝终脱氧之前可将钢中活度氧控制在7ppm左右,rh终点前加铝终脱氧,脱氧t.o≤7ppm,温度:1575-1595℃;生成细小弥散的al2o3微细夹杂。

11、所述rh真空处理:rh抽真空循环脱气定h≤1.0ppm,精准控n:80-100ppm。

12、所述连铸:连铸工艺设计适当提高了中间包钢水过热度和铸坯强冷工艺一次冷却速度,中间包钢水过热度30-45℃;铸坯强冷工艺一次冷却速度2500-3300l/min,二次冷却比水量:0.10-0.15l/kg,浇注拉速:0.20-0.25m/min,实现轮辋对应铸坯部位形成致密的柱状晶,提高组织致密度,促进二次枝晶的凝固末端析出的细小mns以均匀、弥散的形态分布,提高了mns夹杂在铸坯分布的均匀性和弥散性,降低夹杂尺寸。然后,铸坯入缓冷温度≥600℃,缓冷时间≥24h。

13、氧化物长大是由钢液中元素的扩散所决定。在钢液中,与合金元素含量相比,氧含量较低,因此氧的扩散是夹杂物长大的限制环节。根据ostwald熟化长大机制,形核粒子的粗化率常数为:

14、式中:γ为氧化物钢液的界面能,j·m-2;d0为氧的扩散系数,m2·s-1;cp夹杂物中氧的质量浓度,kg·m-3;c0为熔池中溶解氧的质量浓度,kg·m-3;v0为氧的摩尔体积,l·mol-1。

15、钢中的活度氧含量较低时进行脱氧反应,降低了形核粒子的粗化率常数,所以脱氧产物夹杂物长大趋势小,即抑制了夹杂物的长大。因此钢中的活度氧含量是控制氧化物夹杂数量及尺寸的关键。高氧位生成氧化物夹杂尺寸较大,而低氧位则有利于生成细小的夹杂物。

16、al2o3夹杂物形核的临界尺寸为0.6nm。当钢中的活度氧含量较低时,al2o3夹杂物形核粒子的粗化率常数变小,所以抑制了al2o3形核粒子的长大过程,因此其最终尺寸也较小。研究认为,钢中生成微小、弥散al2o3夹杂物的最佳活度氧含量为10-18ppm。

17、所生产的车轮用钢组织中,mns夹杂占比85-88%、mns包裹al2o3夹杂占比12-15%;10μm以上氧化物夹杂占比0.7%-1%,氧化铝夹杂≤3μm;钢中全氧稳定≤7ppm,铸坯组织为均匀生长的柱状晶组织,钢材的奥氏体晶粒度10.0级以上。

18、本发明提供的一种制备车轮的方法,采用以上车轮用钢制备生产车轮,制备车轮的方法包括:锯切-轧制-热处理-加工。

19、轧制前进行加热,具体为:钢坯在加热炉的加热段温度控制在1210-1250℃,均热温度控制在1240-1280℃、预热、加热和均热总时间控制4h-5h。

20、所述轧制,开轧温度1100-1150℃、压制速率30-60mm/s,扩径速率3-5mm/s。然后入坑缓冷。

21、所述热处理:车轮轧制成型后,无需冷却,利用余温入热处理加热炉,加热段内以850-890℃进行加热,均热段内以860-880℃,加热总时间为1-2h,其中均热段时间0.5h,确保车轮内部组织均匀奥氏体化。根据车轮钢相变特性,先采用较弱的水冷,使轮辋踏面近表层金属以0.5℃/s-0.8℃/s的冷却速度,弱冷至车轮踏面8-10mm淬透,同时保证轮辋内部温度在ac3点(约为560℃以上),使车轮踏面近表层一定深度内先发生f-p转变,此时轮辋内部仍为奥氏体。弱喷结束后,强喷喷嘴开始对车轮踏面进行喷淋,轮辋冷却速率4-6℃/s,强冷至车轮整个轮辋部位淬透,且不影响车轮辐板,保证辐板处于正火态轮辋内部金属快速地通过ar3-ar1温度区间,抑制了先共析铁素体的析出,防止内部组织向贝氏体转变,最后在460-520℃回火处理1.5-2.0小时。

22、所述车轮轮辋性能:轮辋抗拉强度rm 1150-1250mpa、屈服强度≥800mpa、屈强比0.71-0.75,延伸率≥30%,断面收缩率z≥52%;轮辋冲击性能:-60℃冲击功kv≥6j;辐板冲击性能:-60℃冲击功kv≥6j;轮辋踏面下5mm硬度≥325hbw,轮辋磨耗极限布氏硬度≥325hbw;所述车轮组织为铁素体和珠光体,铁素体面积含量在2.7-2.9%;珠光体片间距0.094-0.099μm;踏面下15mm以内晶粒度细于9级。

23、本发明设计思路如下:

24、c:是车轮钢中最重要的成分元素,对强、硬度贡献最大,随着碳含量的提高,将会明显提高车轮的强度硬度指标,但其含量过高又将显著降低车轮的韧性和抗冷热疲劳性能,非常不利于满足车轮高韧性指标。因此将其控制在0.55-0.75%。

25、si:si是钢中主要的脱氧元素,具有很强的固溶强化作用,si在提高钢强度的同时,还提高其淬透性和耐磨性,但si含量的增加会提高材料的热敏感性和脆性。因此控制si含量为0.70-1.2%。

26、mn:mn是车轮钢中重要强化元素,一般大部分作为置换原子发挥固溶强化作用,少量形成碳化物。mn在提高钢强度的同时,还具有细化晶粒减小珠光体片层间距,有利于提高韧性,另增加mn含量还具有提高车轮钢淬透性的作用,但同时也增加了钢的过热敏感性和回火脆性倾向,因此优选使含量限于0.6%-1.2%。

27、s:采用硫化锰包裹,车轮内形成大量细小硫化锰夹杂,利用硫化锰微小孔洞的止裂作用,防止裂纹扩展,提高车轮断裂韧性,提高车轮运行的安全性。为了更好地形成硫化锰及发挥硫化锰包裹作用,确定夹杂物塑性化工艺的钢水[s]的最佳值控制在0.006-0.015%。通过硫化锰包裹工艺,可以减少钢中al2o3数量、细化氧化夹杂物尺寸,实现对钢中硬相夹杂的mns包裹,减少车轮起裂源头并利用大量弥散的硫化锰的孔洞作用止裂,延缓裂纹扩展。

28、p:p是具有强烈偏析倾向的元素,增加钢的冷脆,降低塑性,对产品组织和性能的均匀性有害。控制p≤0.010%。然而,如果想要过度减小p含量,则精炼成本会过度增加。因此,在考虑到通常的工业生产的情况下,p含量的优选的下限为0.005%。

29、cr:cr可提高钢的淬透性及强度,cr还可降低c的活度,可降低加热、轧制和热处理过程中的钢材表面脱碳倾向,有利用获得高的抗疲劳性能,故cr含量不能低于0.10%,过高的cr会降低钢的韧性,同时会在渗碳层组织中出现大量的碳化物,影响渗碳层性能,故cr的含量不能高于0.15%。cr含量控制在0.10-0.15%。

30、al:在车轮钢中以aln的形式存在,细小弥散分布的aln可以通过细化晶粒以使车轮获得较好的塑性和韧性,但als的增加会导致aln长大,不仅不能有效发挥改善塑韧性的作用,反而会导致塑韧性降低;并且al含量过高,则会导致车轮脆性夹杂物含量增大,导致车轮辋裂失效的风险增加。因此,al含量应控制在0.008-0.015%。

31、v:钒是车轮钢中重要的强碳氮化物形成元素,通过加热溶解与冷却析出,可以在钢中形成间隙型vc、v4c3和富氮的v(c,n)第二相粒子,产生强烈的析出强化与细晶强化,起到显著提高屈服强度的作用。此外,含钒第二相粒子的形成,粒子周围微区因贫碳以及与铁素体较小的晶格错配度,促进先共析铁素体的形成而起到适度提高磨损速率的作用,从而达到协调接触疲劳与磨耗竞争关系,改善车轮抗表面接触疲劳性能的目的。本发明将钒含量范围定为0.03%-0.06%,理由是,一方面钒含量超过该值,须采用更高的加热温度才能产生显著的强化效果,否则受固溶v含量低、基体碳含量较低的双重因素影响,会极大限制v微合金化提高强度的作用,甚至产生负效应;另一方面,钒含量过低起不到明显的析出强化作用,甚至因热处理制度不当,钒因夺基体中的碳而造成强度的下降。

32、[n]:n与al、v等形成氮化物以抑制奥氏体晶粒生长并且有助于提高韧性和强度,然而,当含量过度且大于100%时,n以固溶状态存在,并且固溶状态中的n对低温韧性具有不利影响。因此,[n]含量应控制在80-100ppm。

33、t.o和[h]:t.o在钢中形成氧化物夹杂,控制t.o≤7ppm;[h]在钢中形成白点,严重影响产品性能,控制[h]≤1.5ppm。

34、根据各素在车轮钢中起到强化作用,系数的匹配根据各元素不同的强化效果拟合,获得fn1公式,fn1不足3.2时,耐磨耗性和耐转动疲劳性与以tb/t2817的“cl60”的铁路车轮用钢作为原材料的情况相比几乎没有提高,有时与“cl60”相比降低。因此,难以用作行驶距离的增加和装载负荷的增加这种极其苛刻的环境下使用的铁路用车轮的原材料。另一方面,若fn超过3.8,则难以得到珠光体主体的组织而耐磨耗性降低。进而硬度过高,因此韧性降低。

35、fn2将v/mn降到0.04以下时,屈服强度上升量变小。屈服强度的上升可推定原因是vc微细析出。即可以预测,钢中的v原子不会通过扩散而移动,但c原子在钢中扩散,与存在于所导入的位错上或附近的v结合。将v/mn降到0.08以上时,固溶c量减少而导致vc微细析出物减少,屈服强度降低。

36、与现有技术相比,本发明提供的车轮用钢的氧化铝夹杂≤3μm,钢中全氧稳定≤7ppm,铸坯组织为均匀生长的柱状晶组织,钢材的奥氏体晶粒度10.0级以上。采用本发明提供的车轮钢所生产的车轮断裂韧性≥80mpa.m1/2、测定轮辋抗拉强度(rm)1150-1250mpa、屈服强度≥800mpa、轮辋磨耗极限布氏硬度

37、≥335-365hbw(10/3000)、抗接触疲劳性能、磨损性能均较高,且强度、硬度与韧性的匹配良好,晶粒度细于10级,从而获得了更良好的综合力学性能,同时,车轮的抗磨损性能、抗接触疲劳性能均好。

- 还没有人留言评论。精彩留言会获得点赞!