一种屈服强度350MPa级厚规格冷轧热镀铝锌钢板的制作方法

本发明涉及一种冷轧热镀铝锌钢板,特别涉及一种屈服强度350mpa级厚规格冷轧热镀铝锌钢板及其制造方法,具体而言涉及,厚度1.95~2.00mm、屈服强度350mpa的低成本冷轧热镀铝锌钢板及其制造方法,属于铁基合金。

背景技术:

1、厚规格热镀铝锌合金镀层钢板因其优良的耐腐蚀性、涂装性、加工性和经济性,主要应用在电气柜行业,在电气柜行业,使用最多的厚度规格为1.95~2.0mm。

2、专利公开日为2016年1月13日,公开号为cn105238999a,名称为“一种350mpa级厚规格热镀锌钢及生产方法”的专利文献,其公开的是一种常规的镀铝锌合金钢板,碳含量为0.07~0.10%、铌含量为0.03~0.05%,其生产成本高。

3、专利公开日为2017年5月24日,公开号为cn106702267a,名称为“一种屈服强度为350mpa级的铁-锌镀层钢板及生产方法”的专利文献,其公开的是一种常规的铁-锌镀层钢板,碳含量为0.075~0.09%、铌含量为0.011~0.023%,其生产成本高。

4、专利公开日为2017年12月15日,公开号为cn107475625a,名称为“一种屈服强度≥350mpa的电镀锌用冷轧钢板及生产方法”的专利文献,其公开的是一种常规的电镀锌钢板,碳含量为0.01~0.16%、锰含量为0.9~1.1%,其生产成本高。

5、专利公开日为2019年10月15日,公开号为cn110331336a,名称为“蒸汽发生器用350mpa级低合金钢板及其生产方法”的专利文献,其公开的是一种常规的热轧钢板,锰含量为1.3~1.5%,钼含量为0.45~0.60%,铌含量为0.50~0.70%,铬含量为0.10~0.20%,其生产成本高。

6、专利公开日为2017年12月15日,公开号为cn107475625a,名称为“一种屈服强度≥350mpa的电镀锌用冷轧钢板及生产方法”的专利文献,其公开的是一种常规的电镀锌钢板,碳含量为0.01~0.16%、锰含量为0.9~1.1%,其生产成本高。

7、专利公开日为2019年12月10日,公开号为cn110551946a,名称为“一种经济型350mpa级高韧性结构钢的生产方法”的专利文献,其公开的是一种热镀锌钢板,锰含量为0.8~1.4%、磷含量为0.03~0.045%,其生产成本高。

8、专利公开日为2019年12月24日,公开号为cn110607476a,名称为“一种屈服强度350mpa级冷轧热镀锌高强度结构钢制造方法”的专利文献,其公开的是一种常规的电镀锌钢板,磷含量为0.06~0.075%、钛含量为0.045~0.08%,其生产成本高。

9、现有技术中,通常都是采用nb、v、ti强化,存在生产成本高的问题。同时由于电气柜c型立柱加工过程中,采取先纵切成50-200mm宽度的窄条,再对每个窄条辊压成型,如果每条窄条厚度偏差大,会造成c型立柱的长度不一致;加工c型立柱所需的冷轧热镀铝锌钢板厚度极差要求≤0.03mm,现有技术达不到该要求。

技术实现思路

1、本发明的目的是提供一种屈服强度350mpa级厚规格冷轧热镀铝锌钢板及其制造方法,主要解决现有厚度1.95~2.00mm、屈服强度350mpa冷轧热镀铝锌钢板的厚度极差>0.03mm、生产成本高和折弯性能差的技术问题。

2、本发明采用的技术方案是,

3、一种屈服强度350mpa级厚规格冷轧热镀铝锌钢板,其基板的化学成分重量百分比为:c:0.17%~0.19%,si:0.001%~0.054%,mn:0.66%~0.76%,p≤0.025%,s≤0.025%,alt:0.010%~0.030%,mn/s为30~38,余量为fe及不可避免的杂质元素。

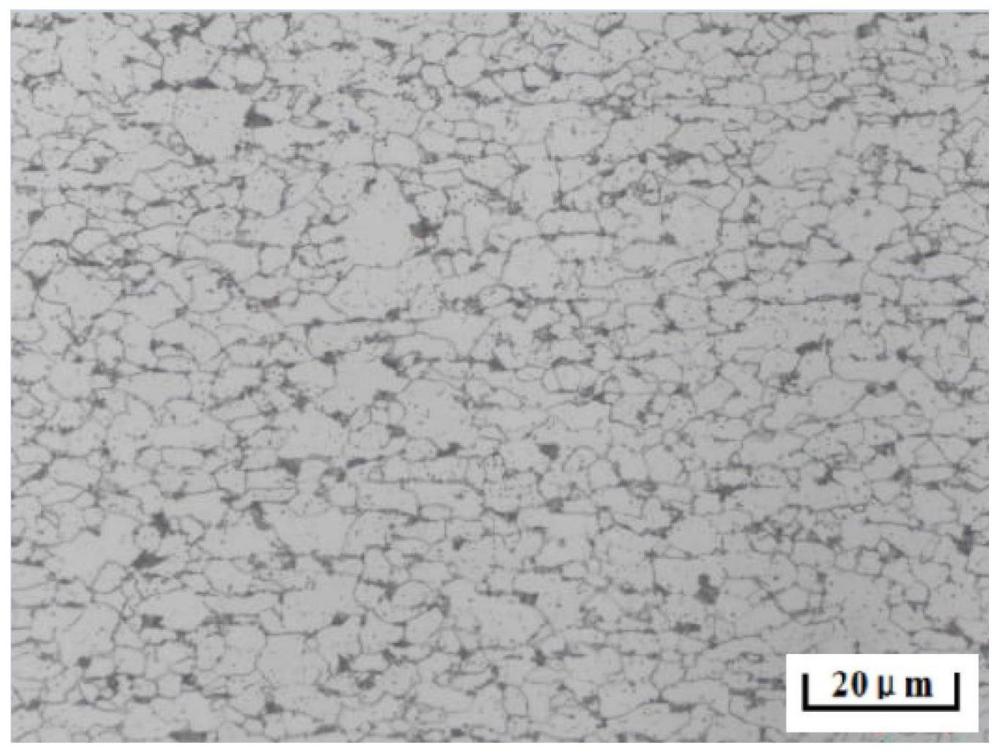

4、本发明冷轧热镀铝锌钢板的金相组织为细小铁素体+游离渗碳体+少量珠光体,铁素体晶粒度级别为i9~i11级;1.95~2.00mm厚冷轧热镀铝锌钢板的屈服强度rp0.2为350~420mpa,抗拉强度rm为420~500mpa,断后伸长率a80mm为18%~25%;冷轧热镀铝锌钢板的厚度极差≤0.03mm;180°弯曲试验,d=0a合格,冷轧热镀铝锌钢板外表面不出现镀层剥落、热镀铝锌钢板基板不开裂;冷轧热镀铝锌钢板的单面锌层重量为60~75g/m2。

5、冷轧热镀铝锌钢板满足电气柜c型立柱制备需求。

6、本发明所述的屈服强度350mpa级厚规格冷轧热镀铝锌钢板的基板的化学成分限定在上述范围内的理由如下:

7、碳:碳是最经济的固溶强化元素,随着碳含量的增加钢基体强度增加。现有技术方案中大多采用ti、p强化,由于磷铁、钛铁合金含有较多的杂质,形成不容易去除的钛的氧化物,影响钢水的可浇铸性,影响板坯质量,因此,本发明从产品质量和经济性的角度,通过多次试验,碳含量优选设定在0.17%~0.19%。

8、硅:硅为钢中残余元素,生产制造过程中不添加硅合金,本发明限定si为0.001%~0.054%。

9、锰:锰是重要的固溶强化元素,添加适当mn可以有效提高钢板强度,但是由于锰合金价格较昂贵,需要综合考虑质量、强度、成本选择合适的范围。由于锰与硫的亲和力大于铁与硫的亲和力,锰与硫形成高熔点的mns(熔点1600℃)取代低熔点的fes(fe和fes的共晶熔化温度为988℃),降低fes在晶问析出的几率,减少钢材热脆性,mn/s比小于20时,容易出现冷弯开裂,mn/s比大于38时,生产成本大幅增加,申请人研究发现,mn/s比30~38时,可以获得经济的成本和优良的折弯性能,本发明考虑折弯性能和成本,经过多次试验,锰含量优选范围确定为0.66%~0.76%。

10、硫:本发明中的s为杂质元素,根据实际炼钢生产能力和脱硫对成本的影响,本发明限定s≤0.025%。

11、磷:本发明中的p为杂质元素,根据实际炼钢生产能力和脱磷对成本的影响,本发明限定p≤0.025%。

12、铝:钢中加al除了作为主要的脱氧元素,可与钢中n结合生成aln,当al含量大于0.030%时,过量的铝会带来成本增加,当al含量小于0.10%时,易造成钢水脱氧不充分带来钢中夹杂偏高,加工过程中容易出现开裂。因此,钢中铝的加入控制范围,保证脱氧的同时尽量降低生产成本,本发明设定al:0.010%~0.030%。

13、锰硫比:为了获得板宽方向更为均匀的屈服强度,锰硫比有利于组织的均匀性,同时有利于获得经济的成本和优良的折弯性能。本发明设定钢中锰的重量含量与硫的重量含量比值mn/s优选为30~38。

14、一种屈服强度350mpa级厚规格冷轧热镀铝锌钢板的制造方法,该方法包括:

15、钢水经连铸得到连铸板坯,所述钢水化学成分的重量百分比为:c:0.17%~0.19%,si:0.001%~0.054%,mn:0.66%~0.76%,p≤0.025%,s≤0.025%,alt:0.010%~0.030%,mn/s为30~38,余量为fe及不可避免的杂质元素;

16、连铸板坯经加热炉加热至1170~1220℃后进行热轧,所述的热轧为两段式轧制工艺,精轧结束温度为850~870℃,精轧压下率为90%~91%;精轧后,控制热轧钢板厚度为3.6~4.0mm,热轧钢板凸度为0.010~0.035mm,层流冷却采用前段冷却,卷取温度为520~560℃卷取获得热轧钢卷;

17、热轧钢卷重新开卷后经酸洗、冷轧、卧式连续退火炉退火、热浸镀铝锌、镀后风冷却至常温、涂覆耐指纹膜、卷取得到厚度为1.95~2.00mm成品冷轧热镀铝锌钢板,所述冷轧压下率为50%~55%,经过冷轧后的轧硬状态带钢在卧式连续退火炉退火的加热温度为720℃~740℃,均热段温度为781~790℃,带钢在均热段的退火时间为55~65s;带钢直接入锌锅进行热浸镀铝锌;带钢入锌锅温度为550℃~600℃;控制冷轧热镀铝锌钢板的单面锌层重量为60~75g/m2。

18、进一步,控制带钢过锌锅速度为55~65m/min,热浸镀铝锌效果佳。

19、本发明采取的生产工艺的理由如下:

20、1、精轧结束和卷取温度的设定

21、本发明成分经过预测,其a3相线温度为847.5℃。为了获得一定强度的且较高成形性能和平整的钢板,优选情况下,热轧工艺为:精轧结束温度为850~870℃,卷取温度为520~560℃。

22、2、热轧钢板凸度的设定

23、热轧钢板的凸度对于铝锌钢卷的宽度方向上厚度均匀性至关重要,尽可能小的凸度有利于减小厚度极差,但是如果凸度过小将会影响酸轧机组轧硬稳定性,经过多次试验,设定为热轧钢板凸度为0.010~0.035mm,优选的,热轧钢板宽度为800~1000mm时,热轧钢板凸度为0.010~0.030mm;热轧钢板宽度为1001~1300mm时,热轧钢板凸度为0.015~0.035mm。

24、3、卧式连续退火炉加热段温度的设定

25、为使钢板充分回复再结晶,采用卧式连续退火炉对钢板加热,控制加热温度为720℃~740℃。

26、采用上述方法生产的冷轧热镀铝锌钢板的金相组织为细小铁素体+游离渗碳体+少量珠光体,铁素体晶粒度级别为i9~i11级;1.95~2.00mm厚冷轧热镀铝锌钢板的屈服强度rp0.2为350~420mpa,抗拉强度rm为420~500mpa,断后伸长率a80mm为18%~25%;冷轧热镀铝锌钢板的厚度极差≤0.03mm;180°弯曲试验,d=0a合格,冷轧热镀铝锌钢板外表面不出现镀层剥落、热镀铝锌钢板基板不开裂;冷轧热镀铝锌钢板的单面锌层重量为60~75g/m2。

27、本发明相比现有技术具有如下积极效果:1、本发明钢板,能达到c型立柱要求的高厚度精度,厚度极差≤0.03mm。2、本发明方法采用常规的酸轧机组,冷轧压下率为50~55%,机组负荷小,制造工艺简单。3、本发明钢板具有较好的经济性,只添加经济元素碳和锰元素既达到高强目的同时具有低成本特征,在实际冶炼生产过程中特别实施容易,生产成本相比现有工艺大幅降低。

- 还没有人留言评论。精彩留言会获得点赞!