一种屈服强度160MPa级厚镀层冷轧热镀铝锌钢板的制作方法

本发明涉及一种冷轧热镀铝锌钢板,特别涉及一种屈服强度160mpa级厚镀层冷轧热镀铝锌钢板及其制造方法,具体而言涉及厚度为1.2~1.6mm、单面镀层重量为70~90g/m2的热镀铝锌钢板及其制造方法,属于铁基合金。

背景技术:

1、家电用钢一般使用冷轧热镀锌钢板或冷轧热镀铝锌钢板,实际使用结果表明,冷轧热镀铝锌钢板的耐蚀性能是同等条件下冷轧热镀锌钢板的2~6倍,在室外使用的家电用钢逐步采用冷轧热镀铝锌产品替代冷轧热镀锌产品,以达到高耐蚀要求。

2、通常家电用钢具有成型复杂的要求,而冷轧镀铝锌镀层在成型过程中会出镀层裂纹,严重的则出现脱落,尤其对于空调外机底盘、底角等室外用途,作为承重件板厚通常为1.2~1.6mm,单面镀层厚度一般在60g/m2以上,部分要求单面镀层重量为70-90g/m2,这类厚镀层冷轧热镀铝锌钢板在生产时,镀层的附着性更加难以控制,成品容易发生镀层与基板的结合力差、成形后出现镀层开裂或脱落的问题,这种厚镀层冷轧镀铝锌钢板的镀层结合力采用v弯试验检验,最终因产品不满足要求而降级,造成质量损失。

3、申请公布号cn101376956a的中国专利文件公开了控制合金化热镀锌钢板镀层相结构的方法及合金化热镀锌钢板生产方法,所述生产方法采用在气刀与顶辊之间设置钢板稳定装置并控制热浸镀工艺参数、气刀参数,以获得镀层厚度均匀的钢板;选择均热段先高温后低温的、倾斜的合金化镀层热处理退火曲线,并对钢板均匀进行合金化处理,以提高带钢镀层合金化过程及合金化程度的均匀性;其公开的技术方案不能解决厚镀层冷轧热镀铝锌钢板与钢基板结合力差的问题。

4、申请公布号cn103849828a的中国专利文件公开了一种热镀铝锌硅基板的生产方法,所述生产方法包括依次通过使用退火炉对所述基板基材进行退火并且在锌锅中对所述基板基材热浸镀铝锌硅合金,其中,使所述基板基材在所述出口段中的温度为590~595℃,所述锌锅中合金液的温度为595~605℃,其主要提供一种生产薄规格的工艺方法,其公开的技术方案不能解决厚镀层冷轧热镀铝锌钢板与钢基板结合力差的问题。

5、申请公布号cn103966537a的中国专利文件公开了一种控制厚料厚镀层热镀锌产品锌流纹的方法,公开了针对锌流纹缺陷产生的原因,调整喷吹介质的温度,提高喷吹介质对钢板的冷却能力,同时优化气刀的工艺参数,以达到控制锌流纹的目的,具体参数选择如下:1)在生产前控制风机室内的温度在0~10℃范围内;2)优化气刀参数:气刀刀唇距液面距离600~1000mm;气刀刀唇距钢板距离为15-30mm;根据机组速度和镀层厚度,气刀压力在100~300mbar;该专利申请公开的一种控制厚料(≥2.0mm)、厚镀层(≥220g/m2)热镀锌产品的表面锌流纹缺陷的方法,其公开的技术方案不能解决厚镀层冷轧热镀铝锌钢板与钢基板结合力差的问题。

6、现有技术不能解决屈服强度160mpa级、厚度为1.2~1.6mm、单面镀层重量为70~90g/m2的冷轧热镀铝锌钢板的镀层与钢基板结合力差的技术问题。

技术实现思路

1、本发明的目的是提供一种屈服强度160mpa级厚镀层冷轧热镀铝锌钢板及其制造方法,主要解决现有屈服强度160mpa级、厚度为1.2~1.6mm、单面镀层重量为70~90g/m2的冷轧热镀铝锌钢板的镀层与钢基板结合力差的技术问题。

2、本发明的技术思路是,钢基板采用超低碳钢的成分设计,通过冷轧轧制、退火、热浸镀和镀后冷却工艺参数的组合,控制基板的表面形貌和表面状态、镀层厚度均匀性,以及合金层与基板的熔合程度和厚度,达到提高冷轧热镀铝锌钢板的镀层与钢基板结合力的目的。

3、本发明采用的技术方案是,一种屈服强度160mpa级厚镀层冷轧热镀铝锌钢板,其基板的化学成分重量百分比为:c:0.0010%~0.0040%,si:0.001%~0.034%,mn:0.05%~0.15%,p≤0.020%,s≤0.015%,alt:0.015%~0.050%,ti:0.020%~0.050%,余量为fe及不可避免的杂质元素。

4、1.2~1.6mm厚冷轧热镀铝锌钢板的屈服强度rp0.2为140~180mpa,抗拉强度rm为235~320mpa,断后伸长率a80mm为42%~47%,单面镀层重量为70~90g/m2,冷轧热镀铝锌钢板v型弯曲试验合格,镀层无脱落。

5、本发明冷轧热镀铝锌钢板满足空调外机底盘、底角等成型复杂、耐蚀性要求高的室外使用环境。

6、一种屈服强度160mpa级厚镀层冷轧热镀铝锌钢板的制造方法,该方法包括:

7、对厚度为3.5~5.0mm热轧钢板进行酸洗、冷轧、碱洗、电解清洗、卧式连续退火炉退火、热浸镀铝锌、镀后冷却、平整,卷取得到厚度为1.2~1.6mm成品冷轧热镀铝锌钢板的步骤,其中,

8、所述热轧钢板的化学成分重量百分比为:c:0.0010%~0.0040%,si:0.001%~0.034%,mn:0.05%~0.15%,p≤0.020%,s≤0.015%,alt:0.015%~0.050%,ti:0.020%~0.050%,余量为fe及不可避免的杂质元素,屈服强度为150~190mpa,抗拉强度为240~330mpa,断后伸长率a80mm为43%~49%

9、所述冷轧步骤为五机架连轧,冷轧总压下率为54%~76%;冷轧后的轧硬状态带钢的表面粗糙度为0.8~1.5μm;

10、所述退火步骤包括经过冷轧后的轧硬状态带钢在卧式连续退火炉均热段的退火温度为790~830℃,退火时间为35~50s;卧式连续退火炉均热段h2体积含量为20%~25%;将退火后的带钢冷却到680℃,带钢从卧式连续退火炉均热段温度冷却至680℃的冷却速度为3~7℃/s,卧式连续退火炉内冷却段采用风冷,上下表面冷却风机风量和压力一致;

11、所述热浸镀铝锌步骤锌锅内镀液成分重量百分比为al:52~58%,si:1.3~1.8%,余量为zn及不可避免的杂质元素;镀液温度为600℃~605℃,热镀铝锌钢板的基板入锌锅时的温度为605℃~610℃;控制热镀铝锌钢板单面镀层重量为70~90g/m2,气刀的高度为距离锌锅液面0.3~0.7m;

12、所述镀后冷却为两段式冷却,两段均采用空气冷却,第一段冷却为对经过气刀后的热镀铝锌钢板进行冷却,第一段冷却器到气刀的距离为0.5~0.9m,第一段冷却速度为40~60℃/s,第一段冷却结束温度为550~560℃;第二段冷却为将热镀铝锌钢板自550~560℃空气冷却至280~300℃。

13、申请人经长期研究发现,冷轧热镀铝锌钢板镀层结合力主要受两方面影响:

14、一方面是镀层厚度,镀层本身为脆性,镀层厚度越厚,冷轧镀铝锌钢板在变形时镀层越容易脱落。生产时将公称镀层厚度作为下限,按照正公差控制,生产实践中钢板往往存在板型问题(常见沿板宽方向的翘曲,即是c翘),气刀喷吹后,造成钢板的一面镀层中部偏厚,边部偏薄,钢板另一面的镀层厚度分布则相反。为了保证镀层的公称值,须加大镀层控制的厚度,以保证最薄处满足公称值,使得镀层局部超厚,这就加大了镀层脱离的风险,所以控制钢板在入锌锅前的板型是关键的技术点。

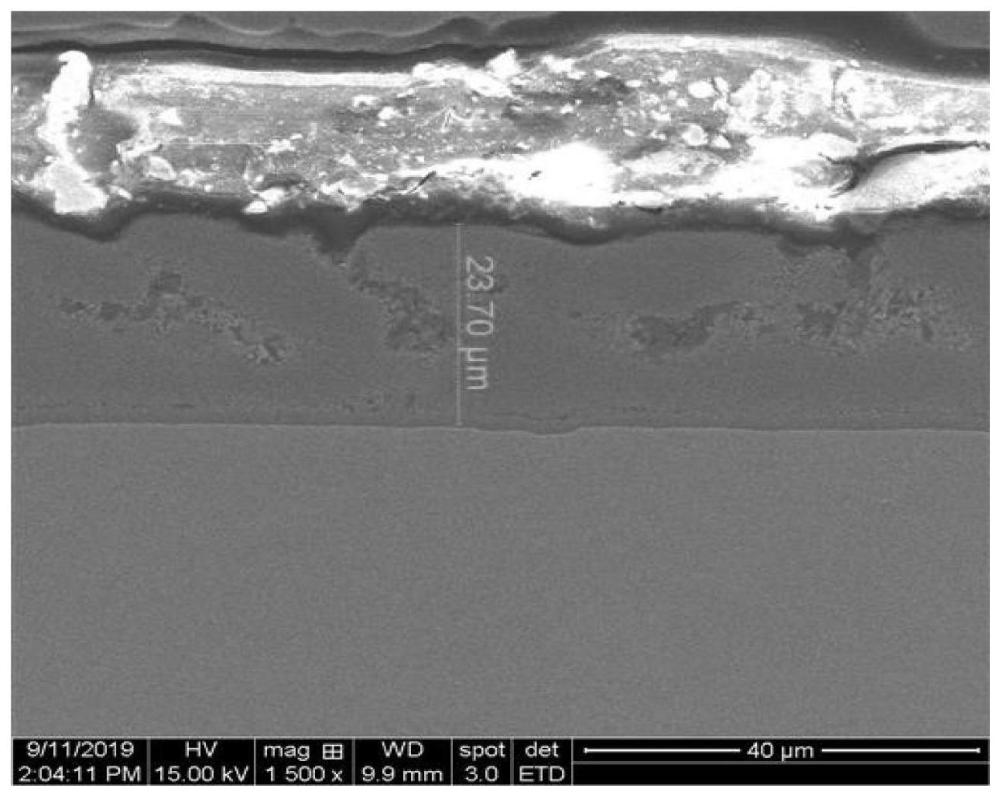

15、另一方面是镀层与钢板的结合紧密程度,包括钢板表面与镀液的浸润程度,浸润程度越好,镀层与钢板结合的越好;钢板表面的状态,表面处于还原状态有利于镀层结合力的提升;镀液与钢基板在高温接触时,彼此会迅速扩散熔合,形成锌铝铁合金层,此合金层在镀层和钢基板之间,镀液与钢基板扩散越激烈,镀层与钢基板的镀层结合力越好,同时合金层脆性相,不能太厚,需要控制其厚度。

16、本发明方法关键工艺参数选择的理由如下:

17、1、冷轧轧制工艺的设定

18、冷轧轧制除了保证冷轧轧硬钢板外形尺寸外,还要保证其表面获得一定的粗糙度。研究表明,钢基板与镀层的结合力随着基板表面粗糙度增加而增加,因为粗糙度的增加能够提高镀液与钢基板的浸润性,使它们结合得更加紧密。但粗糙度不能太高,否则一是冷轧机组生产难度大,二是会造成冷轧热镀铝锌钢板表面锌花过大,不美观。综合考虑,冷轧总压下率为54%~76%;冷轧轧硬带钢表面粗糙度设定为0.8~1.5μm。

19、2、卧式连续退火炉炉内气氛、均热段带钢的退火温度、退火时间的设定

20、冷轧轧硬钢板经卧式连续退火炉退火,使钢板在高温下保持一定的时间,其目的是为了消除其冷轧变形应力,得到完全退火状态下的均匀组织,满足力学性能的要求。通过研究发现,较高的退火温度配合较高的h2炉内气氛,能够充分还原钢板表面氧化层,使钢板表面处于还原状态,在后续热浸镀时有利于镀层结合力,但退火温度过高超出机组能力,h2含量过高成本增加。综合考虑产品力学性能、镀层结合力、机组能力和成本,本发明设定冷轧轧硬钢板在连续热镀铝锌机组的卧式连续退火炉中进行连续退火时均热段带钢温度为790℃~830℃,退火时间为35s~50s,h2含量为20~25%。

21、3、卧式连续退火炉内带钢冷却速度的设定

22、高温退火后的钢板,经过炉内冷却至入锌锅温度,开始热浸镀。钢板在高温阶段快速冷却容易发生c翘,在后续的热浸镀时会造成局部镀层过厚,不利于镀层结合力,所以在高温段需要以尽可能低的冷却速度冷却,上下表面冷却风量和压力一致,防止产生c翘的产生。同时冷却速度也不能太小,否则在冷却段不能将钢板冷却至入锌锅温度。综合考虑大于等于680℃段冷却速度3~7℃/s。

23、4、锌锅内的镀液温度、热镀铝锌钢板的基板入锌锅温度、气刀高度和镀后带钢冷却速度的设定

24、冷轧轧硬带板在经过卧式退火炉退火、炉内冷却后以一定的温度经过锌锅,在一定温度的镀液中进行连续热浸镀,带钢出锌锅后经气刀喷吹,之后再经过镀后冷却,达到至一定温度,使镀层固化。由于气刀喷吹会使钢板表面未凝固的锌液向下流淌至锌锅,气刀与锌锅液面有一定的距离,称之为气刀高度。由于气刀和第一段镀后冷却器装备安装的空间限制,在气刀至第一段镀后冷却器之间会留有一小段间隙,此段为自然空气冷却。在热浸镀过程中冷轧基板与镀浴发生反应形成锌铝铁合金层,锌铝铁合金层介于镀层和冷轧基板之间,合金层结构是影响产品结合力差的主要因素。本发明方法基于如下研究发现,冷轧热镀铝锌钢板镀层的脱落大多发生在合金层与冷轧基板之间,在较高的钢板入锌锅温度和镀液温度发生热浸镀时,钢板与镀液的反应会剧烈,此时合金层与冷轧基板界面呈锯齿状,合金层与冷轧基板结合的越好,则镀层的结合力越好。同时,合金层为脆性相,若厚度过厚,在成型时容易发生开裂或剥落,导致镀层与基板的结合力差,为了抑制合金层增厚,需要在钢板与镀液接触后,尽快在高温度段冷却至550~560℃以下,此时合金层已完成熔合和长大。在工艺上,需要气刀高度、第一段冷却器到气刀的距离和镀后冷却速度等多个参数配合实现。气刀的高度越低,第一段冷却器到气刀的距离越近,第一段冷却速度越大,则合金层越薄,镀层的结合力就越好。综合镀层结合力控制和设备能力,本发明设定锌锅内铝锌液的温度为600~605℃,钢板入锌锅温度为605~610℃,气刀的高度为距离锌锅液面0.3m~0.7m,第一段冷却器到气刀的距离为0.5~0.9m,第一段冷却速度为40~60℃/s,第一段冷却结束温度为550~560℃;第二段冷却为将热镀铝锌钢板自550~560℃空气冷却至280~300℃。

25、本发明方法生产的厚度为1.2~1.6mm冷轧热镀铝锌钢板的屈服强度rp0.2为140~180mpa,抗拉强度rm为235~320mpa,断后伸长率a80mm为42%~47%,单面镀层重量为70~90g/m2,冷轧热镀铝锌钢板v型弯曲试验合格,镀层无脱落。

26、本发明相比现有技术具有如下积极效果:1、本发明通过控制冷轧轧硬钢板与镀液的浸润性、合金层与钢基板的熔合、合金层的厚度,以及防止冷轧热镀铝锌钢板镀层局部过厚等技术,解决了厚镀层冷轧热镀铝锌钢板镀层结合力差的问题,实现了厚镀层冷轧热镀铝锌钢板在同类热镀铝锌机组的稳定生产,提高了钢板的制成品率,降低了制造成本。2、本发明方法通过冷轧轧制、退火、热镀和镀后冷却工序关键工艺的调整即可实现,无需改变现有的工艺路径,实施成本低。

- 还没有人留言评论。精彩留言会获得点赞!