一种具有良好闪光焊接性能的钢轨及其生产方法与流程

本发明涉及一种具有良好闪光焊接性能的钢轨及其生产方法,属于钢轨生产领域。

背景技术:

1、目前我国铁路均采用无缝线路,钢轨采用固定闪光焊接的方式连接在一起,钢轨闪光焊接性能好坏直接影响焊缝质量,是影响行车安全的关键因素。

2、现在我国铁路用钢轨材料主要采用si和mn元素进行固溶强化,为了保证钢轨强度和硬度,mn元素含量普遍控制在0.9~1.0wt%范围,根据目前铁路局焊轨基地的焊接情况,钢轨固定闪光焊接过程中,在轨腰和轨底处偏聚的mn元素容易形成氧化物,导致焊缝处出现较多的灰斑缺陷,从而影响焊缝质量。

3、为减少钢轨焊接灰斑缺陷的尺寸和数量,行业内开展了钢轨焊接工艺的研究和优化。专利cn109022746a提供了一种u71mnh钢轨闪光焊接接头的热处理方法,解决现有钢轨焊接接头在热处理过程中冷却时因局部冷速高于临界转变温度,而产生马氏体等有害组织影响接头硬度的问题,对焊后冷却至300℃以下的u71mnh钢轨焊接接头焊缝区域加热至870~930℃后停止加热,采用喷风冷却,待钢轨接头踏面温度降至420~470℃后停止喷风冷却,自然冷却至室温。

4、专利cn108570550a公开了一种热处理型贝氏体钢轨焊接接头焊后热处理方法,当焊接得到的待冷却接头踏面表面温度冷却到850~500℃的温度区间后对接头的轨头部分进行风冷,当踏面表面温度冷却至270~210℃后结束风冷,让接头自然冷却至室温。该技术满足热处理型贝氏体钢轨焊接接头冲击、硬度、软化区宽度以及抗锤性的技术要求。

5、专利cn107552936a提供了一种60kg/m u75v+u75vg钢轨移动闪光焊接及热处理工艺,包括闪平阶段、脉动阶段、加速烧化阶段、顶锻阶段和保压阶段,能够成功将60kg/mu75v+u75vg钢轨进行移动闪光焊接,焊接质量稳定,可以通过疲劳试验、拉伸试验以及静弯试验的等各项力学性能试验。

6、专利cn106334863a提供了一种对75kg/m过共析钢轨与珠光体钢轨进行移动闪光焊接的方法以及由该方法焊接得到的钢轨,控制移动闪光焊接过程中焊接的总热输入量为10~13mj,焊接的总持续时间为143~162s,焊接顶锻量为15.5~18.5mm,能够将75kg/m过共析钢轨与珠光体钢轨进行移动闪光焊接,异种钢轨接头的内部缺陷少,焊接质量稳定。

7、专利cn104862466a提供了一种过共析钢轨焊接接头焊后热处理的工艺方法。当过共析钢轨闪光焊或气压焊接头采用中频或氧乙炔火焰快速加热焊缝区域至900~920℃的峰值温度后,对加热区进行喷风快速冷却。轨头焊缝冲击功aku≥18j以上,全断面焊缝冲击功aku≥9j以上,接头焊缝风冷区域踏面纵向硬度达到母材的90%~105%,软化区宽度小于20mm。

8、专利cn103898310a提供了一种贝氏体钢轨焊接接头的焊后热处理方法,将焊接得到的待冷却的贝氏体钢轨的焊接接头进行第一冷却至第一温度,然后将第一冷却后的焊接接头加热至第二温度,然后再进行第二冷却,第一温度不高于450℃,第二温度高于第一温度且不高于510℃。该技术能够显著提高贝氏体钢轨焊接接头的冲击韧性,降低贝氏体钢轨焊接接头中的马氏体组织的含量。

9、上述专利主要涉及目前铁路现有钢轨的闪光焊接和焊后热处理工艺,从而改善焊缝的组织和力学性能,对于通过钢轨合金元素调控来提高闪光焊接性能,减少焊缝灰斑缺陷均未提及,焊缝灰斑缺陷的尺寸和数量如果不加以有效控制,会大大提高钢轨使用过程中发生断裂的风险。因此,通过钢轨合金元素调控,开发一种具有良好闪光焊接性能的钢轨,对于提高钢轨使用性能和行车安全具有重要意义。

10、cn 114672730 a主要偏重于通过添加合金元素和采用合适的生产工艺,从而提高轨头屈强比和轨腰冲击韧性,最终提高钢轨的耐滚动接触疲劳性能,属于钢轨应用技术领域,关注钢轨的力学性能情况,但是其合金含量特别是mn元素含量较高,在轨腰处容易形成成分偏析,在闪光焊接过程中形成灰斑缺陷,严重影响焊接性能和使用性能。

技术实现思路

1、本发明所要解决的技术问题是针对铁路用钢轨固定闪光焊接过程中,轨腰和轨底处偏聚的mn元素容易形成氧化物,导致焊缝处出现较多灰斑缺陷的问题,提供一种具有良好闪光焊接性能的钢轨及其生产方法,通过合金元素调控以及冶炼、轧制和热处理工艺,实现钢轨焊接性能和力学性能的良好匹配,从而提高钢轨的综合使用性能和使用寿命,满足铁路发展需求。

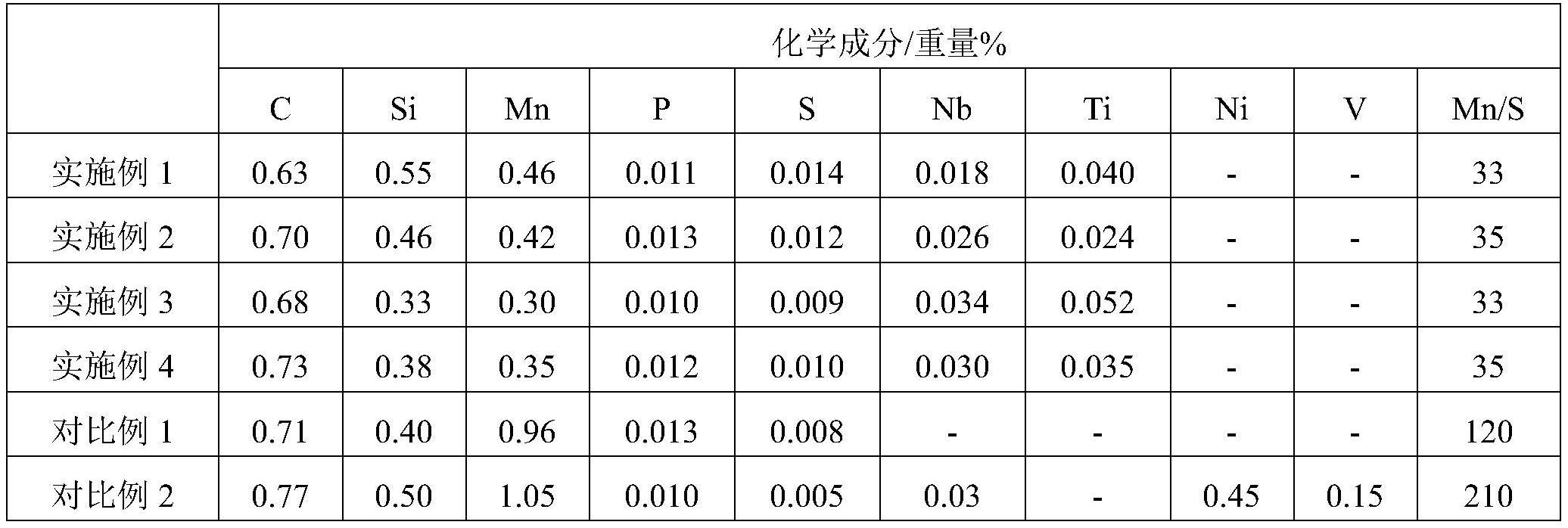

2、为了实现上述目的,本发明提供一种具有良好闪光焊接性能的钢轨,以钢轨的总重量为基准,所述钢轨的化学成分包括c 0.60-0.74%、si 0.30-0.60%、mn 0.25-0.50%、nb 0.01-0.04%、ti 0.02-0.06%、p≤0.025%、s≤0.025%,其中mn元素含量与s元素含量比值应控制在30-40,其余为fe和不可避免的杂质。

3、进一步地,所述钢轨的化学成分包括c 0.63-0.72%、si 0.35-0.55%、mn 0.30-0.45%、nb 0.015-0.03%、ti 0.03-0.05%、p≤0.025%、s≤0.025%,其中mn元素含量与s元素含量比值应控制在32-38,其余为fe和不可避免的杂质。

4、本发明同时提供了上述具有良好闪光焊接性能的钢轨的生产方法,包括以下工序:

5、(1)铁水脱硫:采用kr法机械搅拌脱硫工艺,石灰加入量2.5-5kg/吨铁水;

6、(2)转炉冶炼:脱磷炉渣碱度控制在3.0-4.0,采用低温出钢工艺,控制出钢温度在1630-1650℃,出钢c含量控制在0.25-0.45%;;

7、(3)lf精炼:加入lf精炼渣1.5-2.5kg/吨钢水,钢中氧含量控制在20ppm以下;

8、(4)连铸:钢水中间包过热度控制在15℃-25℃,铸坯拉速控制在0.65-0.75m/min;;

9、(5)铸坯加热:采用步进梁加热炉进行铸坯加热,均热段温度1250-1280℃,保温时间220-260min;

10、(6)轧制:开坯粗轧温度为1060-1100℃,万能轧机终轧温度≥870℃;

11、(7)冷却:对轧后钢轨轨头进行在线加速冷却,开始冷却温度为760-820℃,轨头冷却速度为0.8-2.5℃/s,轨腰冷却速度为0.2-1.5℃/s,轨底冷却速度为0.4-2℃/s,待钢轨轨头表面温度降低至300℃以下时,停止加速冷却,随后空冷至室温,得到具有良好闪光焊接性能的钢轨。

12、进一步地,采用kr机械搅拌脱硫工艺,石灰加入量3-4kg/吨铁水。

13、进一步地,脱磷炉渣碱度控制在3.0-4.0,采用低温出钢工艺,控制出钢温度在1635-1645℃,出钢c含量控制在0.280.43%。

14、进一步地,加入lf精炼渣1.8-2.3kg/吨钢水,钢中氧含量控制在18ppm以下。

15、进一步地,钢水中间包过热度控制在17℃-24℃,铸坯拉速控制在0.68-0.73m/min。

16、进一步地,所述均热段温度为1255-1275℃,保温时间230-250min;开坯粗轧温度为1070-1090℃,万能轧机终轧温度≥880℃;对轧后钢轨轨头进行在线加速冷却,开始冷却温度为770-800℃,轨头冷却速度为1.2-2.2℃/s,轨腰冷却速度为0.4-1.0℃/s,轨底冷却速度为0.6-1.8℃/s,待钢轨轨头表面温度降低至300℃以下时,停止加速冷却,随后空冷至室温。

17、进一步地,对钢轨通长进行加速冷却热处理,当轨头停止加速冷却时,轨腰和轨底也相应停止冷却;所述加速冷却的冷却介质为本领域常用的冷却介质,包括但是不限于水、聚合物溶液、油、压缩空气、水雾或者油雾混合气。

18、通过本发明方法所得到的具有良好闪光焊接性能的钢轨,其抗拉强度≥1020mpa,延伸率≥12%,踏面硬度≥320hb,金相组织为细片珠光体和少量铁素体,与u71mn钢轨相比,本发明方法所得钢轨的闪光焊接灰斑缺陷的尺寸和数量降低50%以上。

19、本发明中主要成分和工艺的改进及机理:

20、(1)c含量之所以设置为0.60-0.74%,与cn 114672730 a相比,降低c元素含量,主要是考虑降低钢轨材料整体碳当量,改善焊接性能,减少焊接缺陷,提高焊缝质量。

21、(2)mn含量之所以设置为0.25-0.50%,与cn 114672730 a相比,降低mn元素含量,主要是考虑mn含量增加会增加形成材料内部白点和铸坯偏析的敏感性,mn元素的偏析会直接导致焊接出现灰斑缺陷,严重降低焊接性能。

22、(3)p和s一般认为是钢中的有害残余元素,会大幅增加钢的裂纹敏感性,同时会提高钢的低温脆性转变温度,降低钢的冲击性能,因此,在不影响钢轨性能的前提下,要求p、s含量越低越好,按照目前钢轨相关标准要求,将其控制在≦0.025重量%的水平。同时通过控制mn元素含量与s元素含量比值,使一部分mn元素与s元素形成塑性夹杂物mns,减少mn元素在轨腰和轨底的偏析,从而减少钢轨闪光焊接灰斑缺陷,mn元素含量与s元素含量比值控制在30-40。

23、(4)nb是钢中重要的微合金化元素,其提高强度的机理是细晶强化和析出强化,通过析出物的钉扎作用,阻止奥氏体在轧制过程中的晶粒长大,细化晶粒,提高强度但不降低钢的冲击韧性。但铌降低钢的高温热塑性,从而增加了含铌钢铸坯的热裂倾向,含量不宜过高,因此nb含量控制在0.01-0.04重量%范围内。

24、(5)ti含量设置为0.02-0.06%,与cn 114672730 a相比,新增ti元素,主要是考虑加入微合金强化元素ti,通过与nb元素进行复合析出强化,一方面通过析出强化提高钢轨的强度和硬度,弥补c和mn元素降低带来的性能下降,另一方面利用析出物的钉扎作用,阻止奥氏体在轧制过程中的晶粒长大,达到细化晶粒的目的,提高钢轨的综合性能。

25、本发明中,铁水脱硫采用kr机械搅拌脱硫工艺;脱磷炉渣碱度控制在3.0-4.0,采用低温出钢工艺,控制出钢温度在1630-1650℃,保证钢水温度满足后续工艺要求,同时脱低磷含量,lf精炼钢中氧含量控制在20ppm以下,降低钢中氧化物夹杂的比例,降低钢中有害气体含量,提高钢水纯净度和钢轨内部质量。连铸过程的钢水中间包过热度控制在15℃-25℃,铸坯拉速控制在0.65-0.75m/min,设置合理的过热度和拉速,防止钢水被空气氧化,保证连铸坯质量。

26、采用步进梁加热炉进行铸坯加热,均热段温度1250-1280℃,保温时间220-260min,是为了保证合金元素充分固溶于奥氏体,同时避免奥氏体晶粒过度长大,细化珠光体团尺寸;开坯粗轧温度为1060-1100℃,万能轧机终轧温度≥870℃;主要是通过合理控制轧制温度,获得细化的奥氏体晶粒尺寸,从而细化最终的珠光体组织,提高力学性能。

27、轧后钢轨轨头进行在线加速冷却,开始冷却温度为760-820℃,轨头冷却速度为0.8-2.5℃/s,轨腰冷却速度为0.2-1.5℃/s,轨底冷却速度为0.4-2℃/s,待钢轨轨头表面温度降低至300℃以下时,停止加速冷却,随后空冷至室温。钢轨在线热处理工艺的基本原理主要是对轧后钢轨进行加速冷却处理,利用轧后钢轨的余温加速冷却,增加奥氏体向珠光体转变的过冷度,获得比热轧钢轨片层间距更加细小的珠光体组织,从而提高钢轨的强度和硬度。因为轨腰和轨底金属量少于轨头,热容量较低,施加一定的冷却速度,可以降低轨头与轨腰和轨底的温度差异,避免温度差过大造成钢轨大幅度弯曲,保证热处理过程中钢轨平直度。

28、相对于现有技术,本发明有益效果如下:

29、本发明提供一种具有良好闪光焊接性能的钢轨及其生产方法,通过合金元素调控以及冶炼、轧制和热处理工艺,在保证具有良好力学性能的前提下,提高焊接性能,实现钢轨焊接性能和力学性能的良好匹配,有效降低钢轨闪光焊接灰斑缺陷的尺寸和数量,提高钢轨的综合使用性能和使用寿命,保证运行安全,满足铁路发展需求,该生产方法简单,可操作性强,易于推广应用。

- 还没有人留言评论。精彩留言会获得点赞!