一种易断屑单相黄铜及其制备方法与流程

本发明涉及冶金材料领域,具体指一种易断屑单相黄铜及其制备方法。

背景技术:

1、数控机床切削加工金属材料过程中,由于刀具数量较多,刀架与刀具联系密切,断屑问题显得尤为重要,只要其中一把刀断屑不可靠,就可能破坏机床的自动循环,甚至破坏整条自动线正常运转。因此常以断屑的难易程度作为衡量材料切削性能的指标。切削时,凡容易断屑的材料,其切削加工性好,反之则较差。

2、对数控机床来说,既要避免发条状卷屑或长螺卷屑,因为这种形貌铜屑极易缠绕在工件和刀具上;也要避免过于细碎的铜屑,因为它容易嵌入机床导轨和刀具装置的一些重要部位(如基准面),这样不仅需要附加防护装置,还给清除铜屑带来一定的困难。c型屑是一种较好形式的切屑,不伤人也不缠绕在工件和刀具上。

3、黄铜是由cu和zn所组成的合金,其含zn量变化范围较大,因此其室温组织也有很大不同。根据cu-zn二元相图,黄铜的室温组织有三种:含zn量在35%以下的黄铜,室温下的显微组织仅有α相组成,称为α黄铜(单相黄铜);含zn量在36-46%范围内的黄铜,室温下的显微组织由(α+β)两相组成,称为(α+β)黄铜,又称为两相黄铜。

4、α相是zn溶于cu中的固溶体,具有与cu相同的晶体结构,所以α相质软,塑性良好。单相黄铜具有良好的强度、塑性、导电性和电镀性等性能,适合于加工形状复杂的深冲零件,广泛应用于电子、数字移动通讯、汽车、医疗、仪器仪表等行业,具体可参见专利申请号为cn202210162683.5(公布号为cn114540662a)的发明专利《一种黄铜合金及其制备方法》。

5、α单相黄铜具有优异的综合性能,但是它在切削加工时,很难断屑,铜屑为发条状卷屑或长螺卷屑,极易缠绕刀具,使得单相黄铜很难用于数控机床切削加工。

技术实现思路

1、本发明所要解决的第一个技术问题是针对现有技术的现状,提供一种切削加工性好的易断屑单相黄铜。

2、本发明所要解决的第二个技术问题是提供一种上述易断屑单相黄铜的制备方法。

3、本发明解决第一个技术问题所采用的技术方案为:一种易断屑单相黄铜,其特征在于,按照重量百分比计,由以下组分组成:cu 64~70wt%,pb 0.003~0.06wt%,ce0.005~0.15wt%,p 0.005~0.1wt%,as 0.01~0.15wt%,余量为zn和不可避免的杂质。

4、黄铜中各组分的作用如下:

5、pb:pb在α黄铜中的溶解度极低,极限溶解度仅有0.03wt%,当pb在α黄铜中含量超过0.03wt%时,热加工时容易出现开裂现象;pb在α黄铜含量低于0.003wt%时,在常温时也能完全固溶于α黄铜,pb不会以游离态存在,因而不能起到断屑作用;

6、ce:ce可与pb形成pb2ce化合物,不仅可消除低熔点pb的热脆现象,避免了α黄铜pb含量超过0.03wt%以后热加工开裂问题,pb2ce是一种脆性化合物,可以起到断屑作用,当pb含量超过0.06wt%,虽然黄铜更易断屑,但是添加的ce元素不能完全消除pb的热脆现象;

7、p:p很少固溶于黄铜,在α黄铜中,p含量若超过0.005wt%,出现脆性相cu3p,虽然能略微降低α黄铜的塑性,但是能改善α黄铜切削加工性能;但p含量继续增加时,cu3p脆性相分布数量逐渐增多,铸造时容易出现因冷却不良而聚集的情况,黄铜在铸造及冷变形过程中容易开裂,因此p的加入量不能过高,在本技术中上限不能超过0.1wt%;

8、as:as室温时在黄铜中的溶解度低于0.1wt%,as与cu形成脆性化合物cuznas,分布在晶界上,起到断屑作用;as的含量低于0.01wt%,不能与cu、zn形成化合物,超过0.15wt%,对黄铜切削的改善作用反而变差。

9、对于同一种材料,硬度也影响材料切削加工时的断屑,一般硬度高,易断屑,但是切削力大,刀具磨损快;如果硬度低,不易断屑,铜屑会出现打卷缠绕刀具,优选地,本技术易断屑单相黄铜硬度hv5应控制在140~170,当铜屑长度在10~50mm范围,切削加工时可以自由脱落,不易缠绕刀具和工件。

10、一般来说,合金的塑性越好,切削加工时不容易断屑,而且不易得到好的加工表面,如果材料的塑性很低,变成脆性材料,材料的强度变差,不适合用于受力部件。通常以延伸率来表示材料的塑性指标,优选地,本技术易断屑单相黄铜棒线材的延伸率a50应控制在12~20%。

11、本技术的易断屑单相黄铜由基体相α相和微量第二相组成,第二相主要由pb2ce、cu3p、cuznas脆性相组成,呈弥散分布,第二相面积占比需控制在0.1~1.5%,低于0.1%,第二相起不到断屑作用,超过1.5%,由于这些脆性相熔点高于黄铜熔点,凝固结晶时最后易聚集在晶界上,导致合金晶界强度弱化,冷变形时容易开裂。

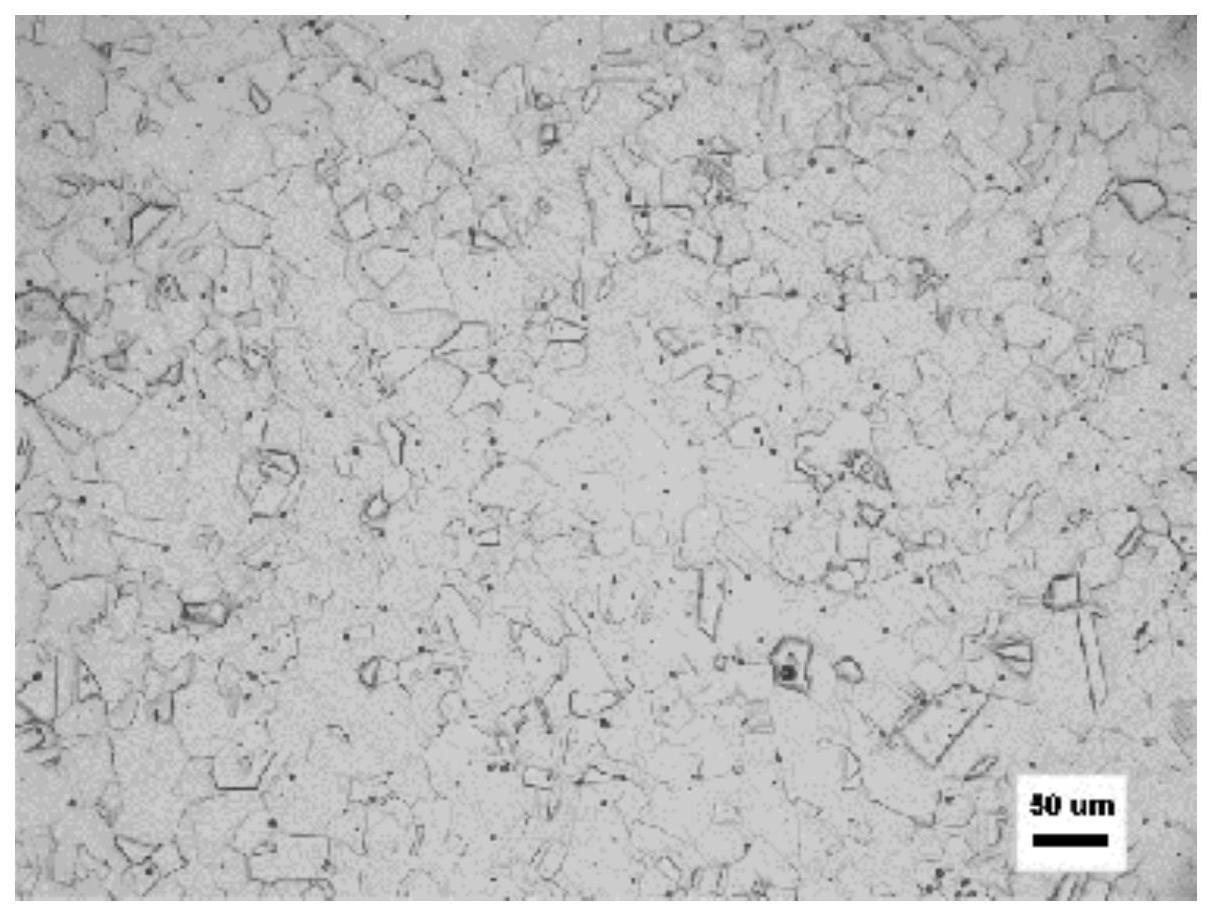

12、由于本技术黄铜主要依靠多种脆性相实现易断屑,而这些脆性相分布在晶内或晶界上,因此增加晶界面积可以进一步提高断屑效果,晶粒度越小,单位面积上晶粒数量越多,晶界总面积越大,pb2ce、cu3p、cuznas脆性相在分布越均匀,断屑效果越好,但是晶粒度过小,需要协调的具有不同位向的晶粒越多,金属塑性变形的抗力越高,又会导致合金切削加工时刀具磨损大,切削性能反而变差,因此,优选地,本技术黄铜晶粒度应控制在8~25μm。

13、进一步,作为优选,所述pb2ce、cu3p、cuznas相的平均尺寸在800nm以下,目的一是增加脆性相的数量;二是可以降低晶界上大尺寸脆性相对合金热加工和冷加工的负面影响。

14、本发明解决第二个技术问题所采用的技术方案为:一种上述易断屑单相黄铜的制备方法,其特征在于,所述易断屑单相黄铜的工艺流程为:熔炼→水平连铸→挤压→扒皮→拉伸→退火→成品拉伸→低温退火。

15、优选地,包括有以下步骤:

16、1)熔炼:按照所需成分进行配料,在熔炼炉中熔炼,熔炼温度950~1150℃,待全部金属熔化,化验成分合格后转炉倒入保温炉保温,保温温度1010~1130℃,此温度也即铸造温度;

17、2)水平连铸:铸锭规格φ80~300mm,牵引时间1~7s,牵引节距1~10mm,停顿时间0.1~3s,反推时间0.1~3s,反退节距0.5~4mm,退停时间0.1~3s,铸锭锯切长度300~1600mm;

18、3)挤压:从cu-zn二元合金相图上可见,本技术黄铜cu含量下限为64wt%,此时α相转变β相的温度在720℃附近,随着cu含量升高,这个温度也随之升高,超过此温度以后,α相基体中开始出现β相,由于β相高温塑性优于α相,α相和β相变形难易程度差异导致挤压坯内部出现微裂纹,后道延伸裂纹扩展导致加工开裂;而低于挤压温度范围下限,不仅会出现挤压不动的情况,还会出现cu3p、cuznas相不能完全固溶于黄铜基体中,因此本技术黄铜挤压温度需根据cu含量确定:cu含量在64~66wt%,挤压温度定为640~700℃;cu含量在66-68wt%,挤压温度定为680~740℃;cu含量在68~70wt%,挤压温度定为720~780℃;挤压流数:1~3,挤压比:30~500,挤压速度:2~18mm/s,收线方式为盘圆或直条;

19、4)扒皮:扒皮的目的是消除棒材表面起皮、砂眼等缺陷,扒皮前挤压毛坯先经过一道次的拉伸,加工率控制在5~30%,目的整圆直径波动大的挤压毛坯和硬化挤压坯表面,有利于保证扒皮质量,也便于扒皮量的控制;

20、5)拉伸:扒皮后的挤压坯经过1~4道次拉伸至留底规格;α黄铜具有优良的塑性,单道次加工率控制在10~25%,总加工率控制在35~50%,总加工率控制在该范围的原因是:挤压组织变形很充分,原始晶粒被完全破碎,再结晶形核数量显著增多,退火再结晶晶粒细小;

21、6)退火:拉伸后需采用较低的温度退火,目的之一是消除加工硬化的同时促使cu3p、cuznas相从晶界上析出;目的之二是避免过高温度退火导致晶粒长大,晶粒度超过25μm;cu3p相析出峰值温度为270℃,超过该温度退火,cu3p相尺寸容易变粗大,cu3p相在黄铜中溶解温度为400℃左右;cuznas析出峰值温度为420℃,超过该温度退火,cuznas相尺寸容易变粗大,而α相黄铜再结晶温度范围是350~450℃,因此本技术黄铜退火温度应控制在390~450℃,从常温升至该温度的时间控制在15~90min,到设定温度后,保温时间为120~300min;

22、7)成品拉伸:根据成品力学性能要求,控制加工率在8~20%,成品加工率低于8%,材料强度和硬度偏低,断屑效果变差,加工的零件受力时易变形;成品加工率超过20%,材料硬度过高,零件冷变形加工时易开裂;

23、8)低温退火:cu3p相析出温度为260~350℃,低温退火目的一是使cu3p相充分析出,进一步提高黄铜切削加工时的断屑效果;二是α黄铜存在有序化合物cu3zn,在200~300℃区间向cu9zn有序化合物转变,cu9zn是一种脆性化合物,可以改善α单相黄铜的切削性能;因此综合考虑两种作用,退火温度设定在250-300℃,从常温升至该温度的时间控制在20-60min,保温时间:120~360min;

24、9)检验和包装。

25、进一步,步骤3)中,挤压坯从模具流出后直接进入水封槽冷却,水温不超过40℃,目的一是使得cu3p、cuznas相完全固溶于黄铜基体中;二是通过快速冷却控制挤压坯的晶粒度,避免高温挤压坯在空气中自然冷却,晶粒长大。

26、进一步,步骤4)中,扒皮模取消定径带,目的是使环形刃口更加锋利,避免定径带粘铜划伤线坯表面的情况发生,从而得到了较光亮的棒线材表面,扒皮量控制在0.10~0.30mm,扒皮量过大,坯料表面易产生麻点,扒皮量过小,起不到消除挤制棒材表面缺陷的作用。

27、进一步,步骤6)中,升温时间控制在15~40min,这是因为热处理时,如果加热速度很慢,变形金属在升温过程中发生回复,使畸变能降低,再结晶晶核减少,使晶粒粗大;反之,加热速度过快,回复及原子扩散来不及进行,便开始再结晶,有细化晶粒的效果。

28、进一步,步骤6)中,出炉冷却方式为水冷,目的是促使cu3p相在390-450℃时溶解到基体中,为成品低温退火再次析出做准备。

29、与现有技术相比,本发明的优点在于:在不改变黄铜综合性能的前提下,通过添加微量的pb、ce、p、as元素,并通过不同于单相黄铜的加工工艺,使得α相黄铜基体中形成一定比例和尺寸的pb2ce、cu3p、cuznas脆性相,使得α单相黄铜在切削加工过程中铜屑易断,不缠绕刀具,实现单相黄铜可用于数控机床切削加工。

- 还没有人留言评论。精彩留言会获得点赞!