一种HC340/590DP双相钢的酸洗方法与流程

本发明涉及带钢生产,尤其涉及一种hc340/590dp双相钢的酸洗方法。

背景技术:

1、酸洗是带钢冷轧的前部工序,其是将开卷后的热轧带钢连续地经过酸洗槽,用酸液去除氧化铁皮的过程。酸洗过程中,通过循环泵将酸液循环罐中的酸液不断地注入对应的酸洗槽,酸洗槽满流的酸液通过溢流槽又回到对应的酸液循环罐实现酸液循环。通过补充酸液管路将新的酸液注入各酸液循环罐中,以保证各酸洗槽的酸液不断更新。为防止带钢磨损,酸洗槽的底部通常设有若干托石,托石还能够提高带钢下表面酸液紊流强度。

2、双相钢简称dp钢,又称复相钢,其是由马氏体、奥氏体或贝氏体与铁素体基体两相组织构成的钢。一般将铁素体与奥氏体相组织组成的钢称为双相不锈钢,将铁素体与马氏体相组织组成的钢称为双相钢。双相钢是低碳钢或低合金高强度钢经临界区热处理或控制轧制后而获得,具有高强度和高延性的良好配合,是一种强度高、成形性好的新型冲压用钢,目前已成功应用于汽车等行业。但是热轧双相钢带钢通常含有较高si、cr等耐腐蚀元素,经热轧、冷却工艺后带钢表面形成一层特殊的氧化膜,导致后续酸洗困难。

3、授权公告号为cn 105256323 b的中国发明专利公开了一种“热轧双相钢的连续酸洗方法,步骤依次包括:热轧原料开卷、激光焊接、拉矫机组破磷、紊流酸洗、漂洗和在线平整,其中,紊流酸洗工序中采用单酸环境酸洗,酸洗温度为55~85℃,至少分三段进行酸洗,并且控制各段酸洗条件为:第一段酸洗过程中,酸洗槽中fe2+浓度≤150g/l,所述单酸的浓度为50~120g/l;第二段酸洗过程中,酸洗槽中fe2+浓度≤120g/l,所述单酸的浓度60~160g/l;第三段酸洗过程中,酸洗槽中fe2+浓度≤80g/l,所述单酸的浓度80~200g/l。其采用紊流式连续酸洗工艺,工艺步骤简单易行,酸液可循环再生,具有一定的环保性,且具有连续化大生产、酸洗效率高、酸洗成本低的特点。

4、申请公布号为cn 115652318 a的中国专利申请公开了“一种表面无麻点及麻坑的低温卷取型热轧双相钢酸洗及生产方法”,热轧后低温卷取的双相钢经开卷、矫直机、升弯辊、拉矫机组破鳞、三段式紊流酸洗、漂洗、卷取后,得到表面无麻点、麻坑的双相钢成品。在开卷前及酸洗过程中,不定期清扫矫直辊、升弯辊及拉矫辊,确保各个辊面的清洁度≤ii级。酸洗时矫直机组、升弯辊均不投入使用,从而减少铁皮脱落;带钢进入拉矫破鳞机组时,拉矫率≤0.2%,带钢张力100-150kn;分段酸洗时控制温度、fe离子浓度、酸浓度。通过建立辊道上铁皮脱落量与麻点、麻坑缺陷的对应关系,利用其优化了矫直、升弯辊、拉矫、酸洗速度等核心、关键工艺参数,由此得到的工艺方法具有操作简单、灵活、成本低、易推广等优点。

5、在冷轧带钢的钢种系列中,hc340/590dp双相钢是高附加值产品,但也是最难酸洗的钢种,酸洗后的带钢表面发黑并残存未能清除的大块氧化铁皮,目前还没有针对该钢种的能够有效提高带钢表面质量的酸洗工艺。

技术实现思路

1、本发明提供了一种hc340/590dp双相钢的酸洗方法,通过采用不含缓蚀剂的酸洗液、增大酸洗液游离酸浓度、改变酸洗液更换方式、增大酸洗槽内酸洗液的紊流强度、设置合理的拉伸矫直参数、进行二次破鳞和二次酸洗等技术手段,解决了双相钢酸洗质量差的难题,酸洗后的带钢表面银白光亮无表面缺陷。

2、为了达到上述目的,本发明采用以下技术方案实现:

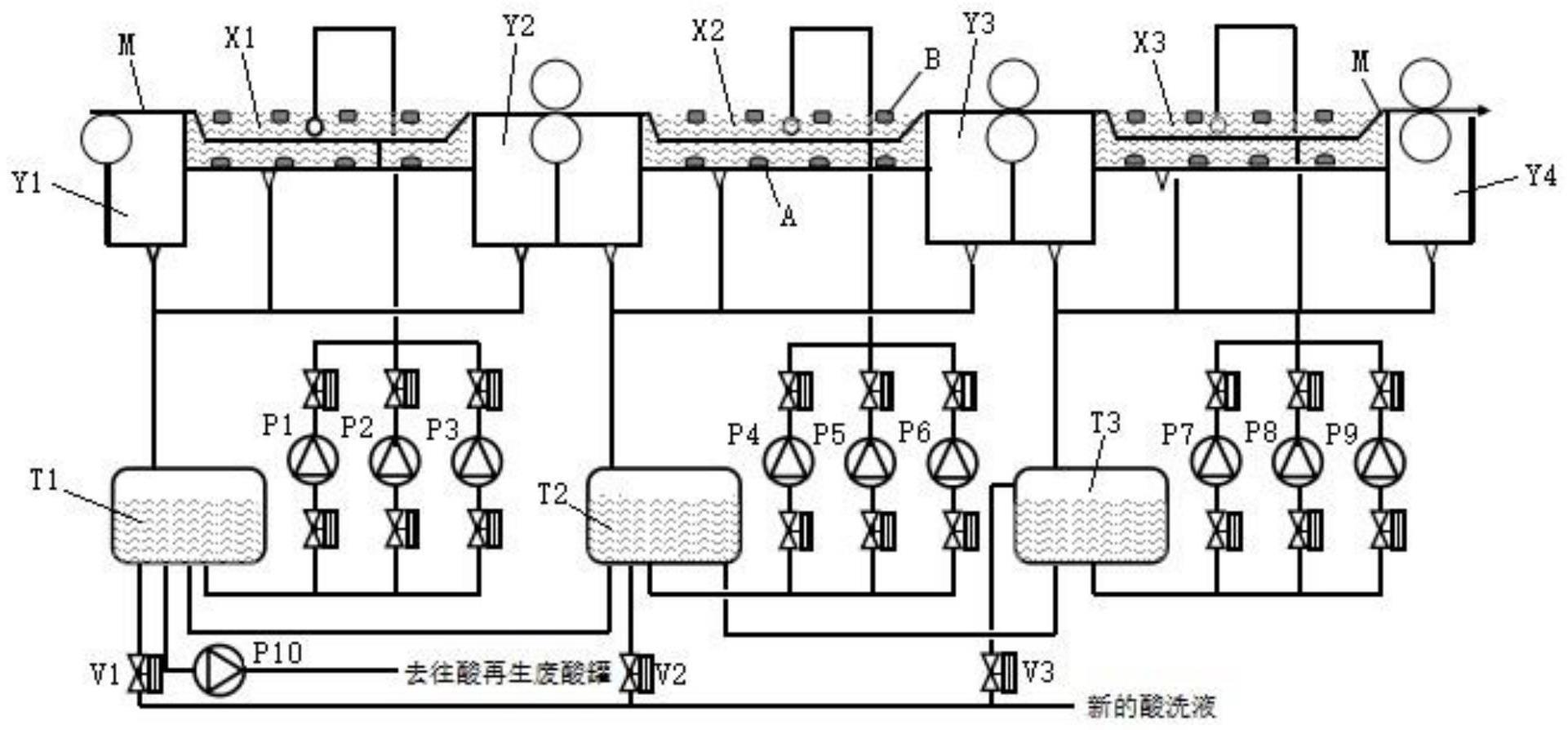

3、一种hc340/590dp双相钢的酸洗方法,包括:

4、1)酸洗液要求;

5、hc340/590dp双相钢酸洗过程采用不含缓蚀剂的酸洗液;

6、2)酸洗液游离酸浓度要求;

7、酸洗生产线沿带钢运行方向设置3个酸洗槽,即1#酸洗槽、2#酸洗槽及3#酸洗槽;其中1#酸洗槽中酸洗液的游离酸浓度控制在65~75g/l,2#酸洗槽中酸洗液的游离酸浓度控制在125~135g/l,3#酸洗槽中酸洗液的游离酸浓度控制在165~175g/l;

8、3)酸洗液更换方式;

9、各酸液罐中直接加注新的酸洗液;对应1#酸洗槽设置的1#酸液罐中新的酸洗液注入流速为5~6m3/h;对应2#酸洗槽设置的2#酸液罐中新的酸洗液注入流速为5~6m3/h;对应3#酸洗槽设置的3#酸液罐中新的酸洗液注入流速为4m3/h;即新的酸洗液注入总流速为14~16m3/h;

10、4)增大酸洗槽内酸液的紊流强度;

11、每个酸洗槽通过3条酸洗液管路连接对应的酸液罐,3条酸洗液管路上各设1台循环泵;hc340/590dp双相钢酸洗时,3台循环泵同时投入工作,保证酸液循环流速为540m3/h以上,提高酸洗液的紊流强度;在每个酸洗槽内设置若干上挡石,上挡石与托石一一对应地设置,并且每根上挡石均设于对应托石的正上方;带钢在酸洗槽内的酸洗液中行进时,带动酸洗液在相邻2根上挡石之间的区域产生旋流,进一步增加酸洗液的紊流强度;

12、5)拉伸矫直机的参数设置;

13、hc340/590dp双相钢酸洗时,将拉伸矫直机的压下量设置为10~15mm;延伸率设置为0.2%~0.3%;

14、6)二次破鳞及二次酸洗;

15、一次酸洗后的hc340/590dp双相钢钢卷吊至酸洗机组入口处再次上机,开卷后经过拉矫直机二次破鳞并进行二次酸洗;二次酸洗的过程与一次酸洗相同。

16、进一步的,hc340/590dp双相钢酸洗前,如酸洗生产线已对其它钢种进行酸洗,则在酸洗生产线定期维修停机时,将所有酸洗罐中含有酸洗缓蚀剂的酸洗液全部输送到酸再生储罐中,再向酸洗罐中注入不含缓蚀剂的酸洗液,然后进行hc340/590dp双相钢的酸洗。

17、进一步的,所述上挡石的高度为35~45mm,宽度为170~190mm,长度为2200~2400mm;上挡石的两端嵌于对应酸洗槽两侧墙体内,上挡石的下表面与酸洗槽底面的距离为170~190mm。

18、进一步的,hc340/590dp双相钢酸洗前,在卷取机上增设硬质橡胶套筒,使卷取后钢卷的内径为730~760mm,以满足酸洗机组入口开卷机对原料卷上机内径的要求;hc340/590dp双相钢第二次酸洗前取下卷取机上的硬质橡胶套筒,恢复正常卷取内径;如采用酸洗-轧机联合机组,则将二次酸洗后第一卷钢卷的卷头在卷取机上缠绕数圈,然后轧机压下轧制。

19、与现有技术相比,本发明的有益效果是:

20、1)增大了酸液浓度;即增大了酸洗液中游离酸的浓度,游离酸浓度越高,酸洗速度越快,酸洗效果越好;

21、2)改变了换酸方式,增大了换酸流速;酸洗生产时必须换酸,才能保持各酸洗槽中的酸洗液具有规定的游离酸浓度;现有技术中,换酸时新的酸洗液以一定流速进入3#酸液罐,3#酸液罐的酸洗液再进入2#酸液罐,2#酸液罐的酸洗液再进入1#酸液罐,1#酸液罐的酸洗液进入酸再生废酸罐;为了使hc340/590dp双相钢酸洗时酸洗液具有较高的游离酸浓度,本发明采用向各酸液罐中直接注入新的酸洗液,且注入速度大于现有技术中常规的换酸流速;

22、3)提高了紊流强度;酸洗槽中酸液的紊流强度越大,酸洗槽内与带钢表面接触的酸洗液更新速度越快,酸洗效果越好;为了提高hc340/590dp双相钢的酸洗质量,本发明在现有技术基础上增大了酸洗槽内酸洗液的紊流强度,可以有效提高酸洗质量;

23、4)采用不含缓蚀剂的酸洗液;酸洗液中添加缓蚀剂的作用是防止带钢在酸洗过程中发生过酸洗,由于hc340/590dp双相钢是难以酸洗的钢种,因此本发明限定hc340/590dp双相钢的酸洗液中不能含有缓蚀剂;

24、5)二次破鳞和二次酸洗;所谓破鳞,就是带钢通过酸洗槽上游的拉伸矫直机时,在较大张力下经过拉伸矫直机小直径工作辊的反复弯曲,使带钢表面的氧化铁皮出现许多细密的鱼鳞状裂缝,有利于酸洗液渗入氧化铁皮内部以清除氧化铁皮;通常情况下,拉伸矫直机的延伸率和压下量越大,破鳞和酸洗的效果越好;但由于hc340/590dp双相钢的屈服强度和抗拉强度都较大,拉伸矫直机的延伸率和压下量不宜过大,加之hc340/590dp双相钢比较难以酸洗,因此,本发明采用二次破鳞和二次酸洗的方法即同一钢卷两次通过酸洗机组,从而有效提高破鳞和酸洗的效果。

- 还没有人留言评论。精彩留言会获得点赞!