一种防止罩式退火钢卷边部溢出弯折的方法与流程

本发明涉及罩式退火,尤其涉及一种防止罩式退火钢卷边部溢出弯折的方法。

背景技术:

1、罩式退火是一种消除冷轧带钢加工硬化、获得良好机械性能的热处理方法。冷轧后的带钢进入罩式炉退火,如图1所示,钢卷1在罩式炉内立卷堆垛,上、下2个钢卷1之间放置对流盘2以保持炉罩内的退火介质(氢气)在堆垛钢卷1间畅通流动,使钢卷1在退火全过程中整体温度均匀。由于热轧带钢的头部和尾部是在失去张力状态下轧制的,因而容易产生镰刀弯,经冷轧卷取后在钢卷的卷芯、外圈及焊缝部位产生多层高度为10~35mm(沿钢卷轴向方向或带钢宽度方向)的溢出边。由于钢卷在罩式炉内是立卷堆垛,与对流盘接触的钢卷溢出边在钢卷的挤压作用下产生弯折,且弯折部分上下、层交错勾连,使退火后的钢卷到下道工序即平整机开卷时,弯折勾连的部位发生撕裂,严重影响平整机组的生产效率、成材率及操作人员的安全。

2、授权公告号为cn206143274u的中国实用新型专利公开了“一种对流盘结构”,由自上而下的上端板、中间板、底端板组成;所述上端板上设置由内到外的上端板内侧凹槽、上端板中部凹槽及上端板外侧凹槽;所述底端板上设置由内到外的底端板内侧凹槽、底端板中部凹槽及底端板外侧凹槽;所述上端板内侧凹槽与底端板内侧凹槽位置及形状相同;所述上端板中部凹槽与底端板中部凹槽位置及形状相同;所述上端板外侧凹槽与底端板外侧凹槽位置及深度相同,上端板外侧凹槽的径向长度大于底端板外侧凹槽的径向长度。由于其两面开设凹槽,导致对流盘整体强度减弱,使用过程中容易产生变形。另外其对流盘每一面的凹槽深度均较浅(实施例只有7mm),对于大于7mm的钢卷溢出边,在退火过程中仍然会产生压迫弯折,因此,其无法完全避免带钢溢出边的弯折。

3、授权公告号为cn201746581u的中国实用新型专利公开了“一种用于罩式炉的对流板”,包括连接板、多块上扇形块和多块下扇形块;所述各上扇形块固定在连接板的上端面上,各上扇形块沿圆周间隔布置,并使各上扇形块内端面围成上圆形孔;所述各下扇形块固定在连接板的下端面上,各下扇形块沿圆周间隔布置,并使各下扇形块的内端面围成下圆形孔;所述上圆形孔和下圆形孔的圆心位于同一轴线上;所述下圆形孔的孔径大于所述上圆形孔的孔径。下扇形块与上扇形块围成的环形空间可以完全包含钢卷内圈的溢出边部分,从而达到了消除表面钢卷的对流板压痕缺陷。该对流板采用的仍是整体结构,通过下扇形块与上扇形块围成的环形空间避让溢出边。然而,其针对的溢出边是:不锈钢原料卷生产时前几圈卷取不齐整(一般在4圈左右)便成为溢出边,溢出部分高度通常在20mm,最高的在30mm左右。即其仅针对卷芯溢出边及外侧溢出边有效;而实际生产中,钢卷在卷芯、中部及外侧通常均会有溢出边,而采用上述对流板无法避开中部溢出边,因此无法完全消除溢出边弯折现象。

技术实现思路

1、本发明提供了一种防止罩式退火钢卷边部溢出弯折的方法,采用内对流环和外对流环配合替代现有的整体结构的对流盘,根据钢卷溢出边的具体部位(包括卷芯、中部及外侧)及径向宽度确定内对流环及外对流环的直径、宽度及对流环的高度,从而实现罩式炉内完全避开溢出边进行钢卷码放堆垛,进而消除溢出边弯折现象。

2、为了达到上述目的,本发明采用以下技术方案实现:

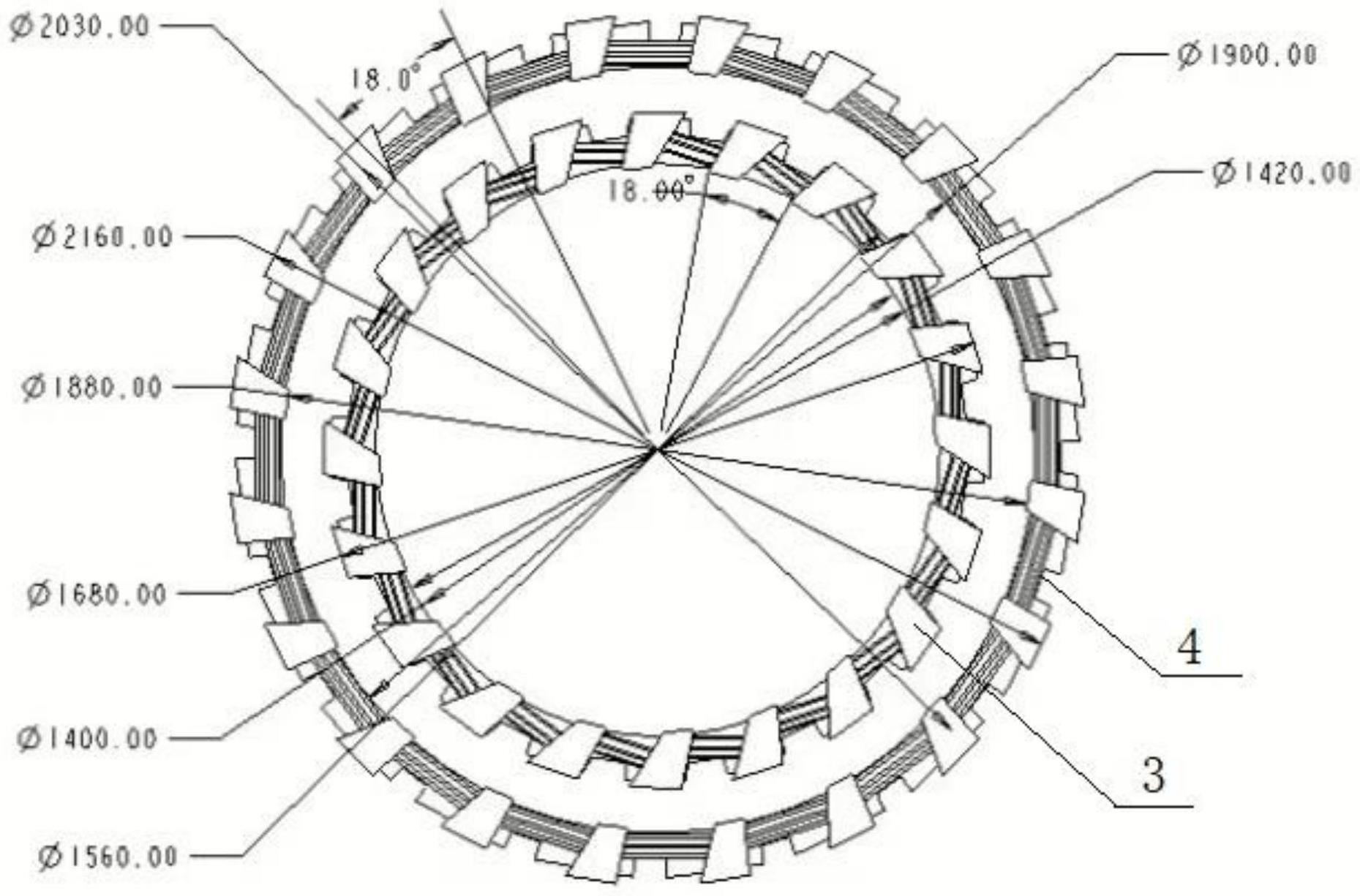

3、一种防止罩式退火钢卷边部溢出弯折的方法,钢卷堆垛码放时,上、下2个钢卷之间设置由内对流环和外对流环组成的双环对流体;内对流环和外对流环均由环体及沿周向均匀设于环体上的多个扇形块组成,扇形块的上表面和下表面均突出于环体之外,并且为平面;内对流环与外对流环同轴设置;根据钢卷上溢出边的具体部位及宽度确定内对流环与外对流环的尺寸,使内对流环及外对流环均与无溢出边区域的钢卷平端面接触。

4、进一步的,本发明所述的一种防止罩式退火钢卷边部溢出弯折的方法,具体包括如下步骤:

5、1)确定钢卷上溢出边所在位置及尺寸;

6、包括卷芯溢出边及其宽度范围、中部溢出边及其宽度范围、外侧溢出边及其宽度范围;所述宽度是指溢出边沿钢卷径向的尺寸,宽度范围是指溢出边沿钢卷周向的最小径向尺寸与最大径向尺寸;

7、2)确定内对流环及外对流环的尺寸;

8、根据钢卷上溢出边所在位置及尺寸加工内对流环及外对流环;其中,内对流环的内径大于钢卷芯部溢出边的最大径向尺寸;内对流环的外径小于钢卷中部溢出边的最小径向尺寸;外对流环的内径大于钢卷中部溢出边的最大径向尺寸,外对流环的外径小于钢卷外侧溢出边的最小径向尺寸;内对流环与外对流环的厚度相等,均大于溢出边相对于钢卷轴向的最大尺寸;

9、3)冷轧后钢卷进行打捆;

10、每个钢卷通过设置2条缠绕在外圈的纵向捆带及2条穿过钢卷卷芯的横向捆带进行打捆操作;打捆时,纵向捆带绷紧捆扎不留余量,横向捆带预留80~100mm的松度余量;

11、4)罩式炉装料;

12、a、在罩式炉的炉台上放置第一层对流环;第一层对流环中的内对流环及外对流环的中心均与炉台的中心对齐;

13、b、在第一层对流环上面落第一个钢卷;第一个钢卷的轴心与第一层对流盘的中心对齐;

14、c、在第一个钢卷上面放置第二层对流环;第二层对流环中的内对流环及外对流环的中心均与第一个钢卷的中心对齐;

15、d、在第二层对流环上面落第二个钢卷;第二个钢卷的轴心与第二层对流盘的中心对齐;

16、e、在第二个钢卷上面放置第三层对流环;第三层对流环中的内对流环及外对流环的中心均与第二个钢卷的中心对齐;

17、f、在第三层对流环上面落第三个钢卷;第三个钢卷的轴心与第三层对流盘的中心对齐;

18、g、在第三个钢卷上面放置第四层对流环;第四层对流环中的内对流环及外对流环的中心均与第三个钢卷的中心对齐;

19、h、在第四层对流环上面落第四个钢卷;第四个钢卷的轴心与第四层对流盘的中心对齐。

20、进一步的,所述内对流环、外对流环的材质为不锈钢、碳素结构钢或低合金钢。

21、进一步的,所述内对流环、外对流环的高度≥80mm。

22、进一步的,所述内对流环、外对流环的尺寸按照不同的内径及外径尺寸事先加工成多种规格供选择。

23、与现有技术相比,本发明的有益效果是:

24、1)采用本发明所述方法可完全避免罩式退火钢卷堆垛时,高度40mm以内溢出边产生弯折现象;

25、2)采用本发明所述方法可防止钢卷溢出边在罩式退火过程产生弯折,因而可提高下道工序即平整机的生产效率,钢卷开卷时由带钢边部撕裂造成的停机时间为零;

26、3)采用本发明所述方法可防止钢卷溢出边在罩式退火过程产生弯折,平整机生产时没有带钢撕裂造成的废品,提高了成材率;

27、4)由内对流环和外对流环组成的双环对流体整体面积即在炉内所占空间小于整体结构的对流盘,炉内热气流传导性更好,有利于提高钢卷退火质量及效率;

28、5)采用分体结构的对流环,内、外对流环的总重量远小于整体结构的对流盘,降低了备件的成本费用。

- 还没有人留言评论。精彩留言会获得点赞!