一种低稀土浮渣含量的镍基高温合金及其制备方法与流程

本发明涉及一种高温合金冶炼,特别是涉及一种低稀土浮渣含量的镍基高温合金及其制备方法。

背景技术:

1、铸造镍基高温合金具有优异的高温强度、蠕变抗力,以及抗热腐蚀和抗氧化性能,被广泛的用于制备先进涡轮叶片、导向叶片以及其他一些高温结构部件。其中,合金在高温下的抗蠕变、抗疲劳、以及疲劳—蠕变交互抗力是考察合金的重要指标之一。对于一些形状复杂且服役温度较高的静止件来说,需要用来制造的合金不仅具有很好的铸造性能,还需兼备优异的抗氧化和抗热腐蚀性能,并且随着对发动机推重比要求的不断提高,以及国际高温合金原材料的日益稀少,低密度、低成本也是高温合金发展的另一主要趋势。

2、其中,贵金属元素含量少、长期时效组织稳定性好、铸造性能优异的合金通常适宜制造一些热端复杂薄壁构件,也可用于制造推重比12-15发动机中更为复杂的新型高效冷却叶片及复杂导向叶片。并且由于薄壁件通常采用等轴晶铸造成型工艺,在制造成本控制及生产效率方面显著优于定向凝固铸造工艺,对于提高航空发动机的推重比具有重大的意义,因此其也成为了目前航空发动机复杂薄壁结构部件材料的首选条件之一。

3、本发明合金的成分特点是加入了较多的nb元素,并添加了0.015-0.050%的稀土元素y。其中,nb可替代γ'-ni3al中al原子的点阵位置,起到固溶强化γ'相作用,并且能够显著提高γ'相的流变应力,进而改善合金力学性能;而稀土元素y则主要通过冶炼期间形成稀土氧化物及硫化物的浮渣,少量固溶于晶界的y元素可起到提高晶界纯净度的作用,进而改善合金抗高温氧化及热腐蚀的能力。

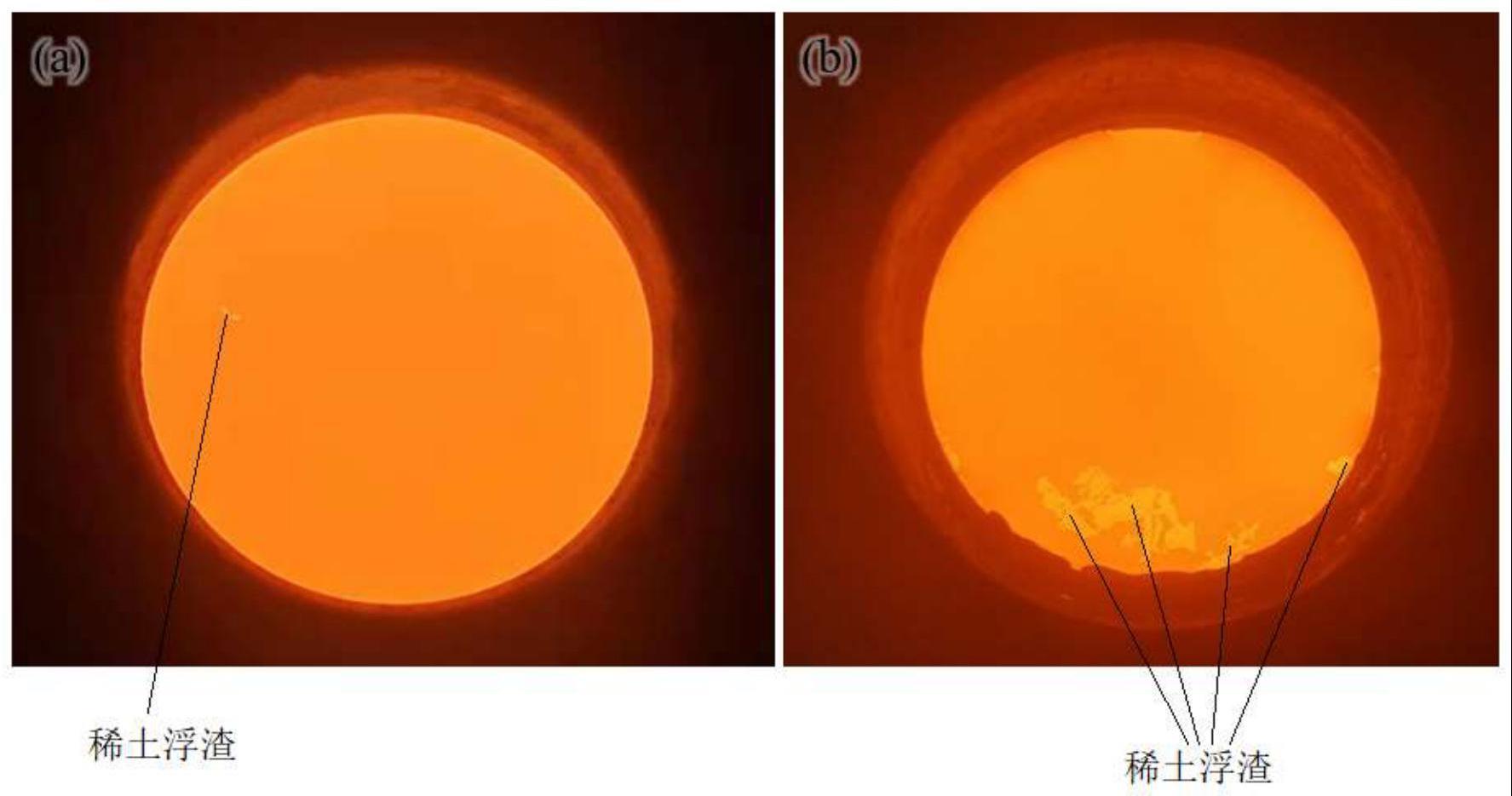

4、但是,随合金中稀土元素含量的增加,由于其具有较高的活性,熔炼期间易与熔体中的少量o、s元素形成细小稀土氧化物及硫化物夹杂,且在浇注过程中不容易被当渣过滤,导致合金中含有大量细小夹杂物,在重熔浇注期间容易形成浮渣含量较高现象,若不能被完全过滤则可导致铸件出现夹杂报废,影响铸件的合格率。在国际形势日益紧张的当下,高温合金原材料价格上涨严重,并且稀土元素一直属于稀缺战略资源,含稀土高温合金铸件的合格率将直接影响我国武器装备的战略储备数量。

5、因此,亟需一种降低合金稀土浮渣含量的母合金制备工艺,以提高含稀土元素镍基高温合金的纯净度,进而改善改类合金铸件的合格率,具有十分重要的科学意义和社会意义。

技术实现思路

1、有鉴于此,本发明提供一种低稀土浮渣含量的镍基高温合金及其制备方法,主要目的在于降低镍基高温合金中的稀土浮渣含量。

2、为达到上述目的,本发明主要提供如下技术方案:

3、一方面,本发明的实施例提供一种低稀土浮渣含量的镍基高温合金的制备方法,其包括如下步骤:

4、1)根据镍基高温合金的化学成分要求准备原料;其中,所述原料包括第一原料和第二原料;其中,第二原料用于提供稀土元素;所述第一原料用于提供除了稀土元素之外的其他元素;

5、2)先对第一原料进行熔炼、高温精炼;然后,进行低温精炼时,向熔体中加入第二原料,合金化后,将吸附除杂结构浸入熔体中,并进行至少一次复合处理,以使所述吸附除杂结构吸附熔体中的稀土氧化物及稀土硫化物,对熔体进行净化,降低熔体中的稀土浮渣含量;其中,每一次所述复合处理包括依次进行低温精炼、停电、搅拌处理;

6、3)从熔体中取出所述吸附除杂结构,对熔体进行浇注处理,得到低稀土浮渣含量的镍基高温合金。

7、优选的,所述吸附除杂结构的材质为氧化镁陶瓷材料、氧化铝陶瓷材料、氧化镁和氧化铝的复合陶瓷材料中的任一种材料;其中,所述氧化镁陶瓷材料中的氧化镁的质量分数≥80wt%;所述氧化铝陶瓷材料中的氧化铝的质量分数≥80wt%。优选的,所述氧化镁和氧化铝的复合陶瓷材料中,包括氧化镁、氧化铝、二氧化硅;进一步优选的,氧化镁的质量分数≥80wt%,氧化铝的质量分数10-15wt%,二氧化硅的质量分数1-5wt%。

8、优选的,所述吸附除杂结构的表面呈微孔结构。优选的,所述微孔结构的孔径为10-100μm,使得吸附结构除杂具有较窄的孔径分布范围和较高的气孔率。这种多孔型的微观表面特性,使其具有很大的内表面,即很大的表面能,被吸附物与陶瓷材料充分接触,从而具有强烈的吸附能力,能吸附滤除大量微小的悬浮颗粒物和夹杂物。

9、优选的,所述吸附除杂结构的制备方法,包括如下步骤:将陶瓷粉放入模具中,进行等静压成型处理,得到坯料;对所述坯料进行烧结处理,得到吸附除杂结构;优选的,所述陶瓷粉的粒径≤400目(在此,本发明的发明人发现若采用400目粒径以上的陶瓷粉体,则比较难烧结成型);优选的,所述陶瓷粉选用氧化镁陶瓷粉、氧化铝陶瓷粉中的一种或两种;进一步优选的,所述氧化镁陶瓷粉中的氧化镁的质量分数≥80wt%(即,主要成分是氧化镁,另外还有少部分三氧化二铝和二氧化硅);所述氧化铝陶瓷粉中的氧化铝的质量分数≥80wt%(即,主要成分是氧化铝,另外可能会混有少量的滑石);优选的,所述等静压成型处理的压力为200-600mpa;所述等静压成型处理的时间为2-10min;优选的,在所述烧结处理的步骤中:先将所述坯料加热至800±100℃的温度下,进行低温烧结处理3.5-4.5h,然后再加热至1500±100℃,进行高温烧结2-2.5h;冷却后,得到具有物理吸附浮渣效果的吸附除杂结构。

10、优选的,所述吸附除杂结构为棒状结构。

11、优选的,所述吸附除杂结构上设置有固定凹槽;其中,所述固定凹槽用于和顶加料杆或测温杆进行固定。

12、优选的,若在电磁感应下,熔体在坩埚中心的流动方式是由上至下,则所述吸附除杂结构的纵向截面设计成正梯形;若在电磁感应下,熔体在坩埚中心的流动方式是由下至上,则所述吸附除杂结构的纵向截面设计成倒梯形。

13、优选的,以重量百分数计,所述镍基高温合金的化学成分如下:碳:0.03-0.15wt%、铬:8.00-10.00wt%、钴:4.00-6.00wt%、钨:2.00-5.00wt%、钼:2.50-3.50wt%、铝:5.50-6.00wt%、铌:1.85-2.30wt%、钇:0.005-0.050wt%、硼:0.001-0.035wt%、锆:0.001-0.007wt%、铼:0-0.2wt%、氧:0-0.002wt%、氮0-0.002wt%、硫0-0.002wt%、余量为镍。

14、优选的,所述镍基高温合金中的氧、氮、硫的含量之和≤20ppm。

15、优选的,所述镍基高温合金为等轴晶镍基高温合金。

16、优选的,在所述步骤1)中:所述第二原料包括al-y中间合金。

17、优选的,在所述步骤1)中:所述第一原料包括:碳、铬、钴、钨、钼、铝、铌、硼、锆、镍;优选还包括铼。

18、优选的,在所述步骤2)中:在对第一原料进行真空感应熔炼前,先将钴、碳、钨、钼、铌、铬、镍依次布料在坩埚内,然后进行熔炼、高温精炼;其中,在高温精炼结束后,向熔体中加入铝、硼、锆;然后进行低温精炼;优选的,当所述第一原料还包括铼时,其中,在钴、碳、钨、钼、铌、铬、镍完全化清后,高温精炼之前将铼加入到熔体中;优选的,高温精炼的温度为1480-1550℃。

19、优选的,在所述步骤2)中:所述低温精炼的温度为1380-1420℃;和/或在包括低温精炼、停电、搅拌处理的每一次复合处理中,所述低温精炼的时间为5-30min(停电后立即搅拌);和/或将吸附除杂结构先在熔体表面烘烤至少1min后,缓慢浸入熔体;和/或所述吸附除杂结构浸入熔体中的深度为熔体深度的1/2-2/3;和/或所述吸附除杂结构浸入熔体的体积约为熔体体积的1/5-1/4;和/或所述吸附除杂结构由液面中心位置浸入熔体中。

20、优选的,在所述步骤2)中:若所述原料的重量≤10kg,则复合处理进行的次数为1-2次,则每次搅拌处理的时间为0.5-2min;若所述原料的重量大于10kg、小于等于50kg,则复合处理进行的次数为1-3次,则每次搅拌处理的时间为1-3min;若所述原料的重量大于50kg、小于等于200kg,则复合处理进行的次数为3-5次,则每次搅拌处理的时间为2-4min;若所述原料的重量大于200kg、小于等于500kg,则复合处理进行的次数为4-7次,则每次搅拌处理的时间为3-6min;若所述原料的重量大于500kg,则每次搅拌处理的时间≥5min。

21、另一方面,本发明实施例提供一种低稀土浮渣含量的镍基高温合金,其特征在于,所述以重量百分数计,所述镍基高温合金的化学成分如下:碳:0.03-0.15wt%、铬:8.00-10.00wt%、钴:4.00-6.00wt%、钨:2.00-5.00wt%、钼:2.50-3.50wt%、铝:5.50-6.00wt%、铌:1.85-2.30wt%、钇:0.005-0.050wt%、硼:0.001-0.035wt%、锆:0.001-0.007wt%、铼:0-0.2wt%、氧:0-0.002wt%、氮0-0.002wt%、硫0-0.002wt%、余量为镍;其中,所述镍基高温合金中的浮渣含量≤3wt%;优选的,所述低稀土浮渣含量的镍基高温合金是由三善任一项所述的低稀土浮渣含量的镍基高温合金的制备方法制备而成;优选的,所述镍基高温合金中的氧、氮、硫的含量之和≤20ppm。

22、与现有技术相比,本发明的一种低稀土浮渣含量的镍基高温合金及其制备方法至少具有下列有益效果:

23、由于合金熔炼期间形成的稀土夹杂物尺寸通常小于1mm,并且在熔体中呈悬浮状态,不仅难以长大、上浮形成宏观浮渣,而且难以通过过滤网去除,随钢液浇注进入顶模后,通常以碳化物核心或晶界夹杂物形式存在。但当进行二次重熔时,合金锭中部分细小夹杂物会以浮渣形式上浮,另一部分则继续悬浮在熔体中,随浇注进入铸件,继续充当碳化物核心或晶界夹杂物。鉴于现有技术存在的上述技术问题,本发明实施例提出的一种低稀土浮渣含量的镍基高温合金的制备方法,通过在低温精炼时,向熔体中加入稀土,合金化后,将吸附除杂结构浸入熔体中,并配合至少一次复合处理(每一次所述复合处理包括:依次进行低温精炼、停电、搅拌处理),使所述吸附除杂结构吸附熔体中的稀土氧化物及稀土硫化物,对熔体进行净化,从而降低熔体中的稀土浮渣含量。需要说明的是:复合处理与吸附除杂结构具有协同除杂作用:如此反复的复合处理使熔体充分合金化并在坩埚内具备一定的流动性,使熔体在搅拌期间能够与陶瓷棒表面充分接触,通过陶瓷材料微孔表面的吸附作用,将熔体中的夹杂物随熔体流动过程吸附出。

24、进一步地,本发明实施例提供的一种低稀土浮渣含量的镍基高温合金的制备方法,通过采用高铝质、高镁质或铝镁质陶瓷材质的吸附除杂结构,且该吸附除杂结构具有微孔表面结构,这样使得吸附除杂结构的热稳定性较高,且能够避免与熔体反应,避免形成新的夹杂物,还使吸附除杂结构具有类似坩埚的结构(增加熔体与坩埚类材质的有效接触面积),从而能促进合金熔炼期间的脱氧、脱氮反应,对提高高温合金锭的纯净化程度具有积极的作用。

25、另外,本发明适用于绝大多数含稀土元素的高温合金锭纯净化制备,可根据冶炼合金重量或熔体在电磁感应下的不同流场状况自由设计除杂吸附装置的尺寸和形状,灵活多变,实用性强。

26、另外,本发明的吸附除杂结构与现有技术的泡沫陶瓷过滤器的区别在于:整体结构呈棒状,且表面呈微孔结构;本技术的吸附除杂结构制备工艺前期通过等静压成型处理技术,并且可根据冶炼合金重量或熔体在电磁感应下的不同流场状况自由设计吸附除杂结构的尺寸和形状,灵活多变,实用性强。例如,若在电磁感应下,熔体在坩埚中心的流动方式是由上至下(熔体流动方向由感应炉控制,若附带电磁搅拌功能,可自由选择搅拌方向),则可设计成正梯形;若在电磁感应下,熔体在坩埚中心的流动方式是由下至上,可设计成倒梯形。这样设置能增加流动熔体与吸附除杂结构表面的接触面积,提高除杂效果。

27、另外需要说明的是:现有陶瓷过滤器的泡沫状是首先将陶瓷粉末制成液体浆料,将特殊的聚氨酯泡沫塑料浸入陶瓷粉末浆料中,待泡沫塑料汽化后得到坯料,最终经过干燥烧结而成,其过滤器孔隙结构与泡沫塑料相似。而本发明中的吸附除杂结构其成型工艺是将粒径小于400目的陶瓷粉放入模具中进行等静压成型处理得到孔径10-100μm的坯料,而后经过烧结得到吸附除杂结构。由此可见,本技术的吸附除杂结构的表面微孔结构与现有的过滤器孔隙结构明显不同,造成的吸附效果及吸附原理也不同。

28、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

- 还没有人留言评论。精彩留言会获得点赞!