一种具有自修复性能的高耐腐蚀性三元镁合金

本发明涉及镁合金,尤其是涉及一种具有自修复性能的高耐腐蚀性三元镁合金及其制备方法。

背景技术:

1、作为最轻的结构材料,镁合金的广泛应能够显著降低结构件本身重量,对于实现电动汽车轻量化特别是里程问题有着重要的贡献。通过开发新型镁合金,不仅能够减少汽车本身重量,而且能有效提高电动汽车的里程极限。传统镁合金已经渐渐开始应用在电动汽车上,针对电动汽车实际服役环境,大多数的力学条件均已经满足。然而,针对电动汽车实际使用中被雨水不断冲刷、干湿交替的工作环境,镁合金的腐蚀性能受到了极大的考验。不同于水溶液中浸泡环境中的腐蚀情况,干湿交替对于镁合金腐蚀性能提出了更高的要求。在干湿交替的循环中,一般来说其腐蚀产物膜层因为表面状态的变化而变得更加脆弱,易于被氯离子攻破。这使得一般的牌号镁合金都难以在这一情况下服役。

2、镁合金在车辆工程之上的应用一般都基于铸造工艺,而多元镁合金会增加镁合金的铸造难度,这也是限制镁合金在新能源汽车领域进一步拓展应用的主要原因之一。

3、公开号为“cn113981286a”且标题为“一种耐蚀高强塑性镁合金及其制备方法”的中国发明专利申请披露了一种耐蚀高强塑性镁合金,通过添加微量的稀土元素铈和钐,提高腐蚀产物膜的稳定性和致密性,阻碍氯离子对合金表面的侵蚀,抑制局部腐蚀,提高合金的耐蚀性。此外,该对比文件披露的制备方法可以有效调控镁合金中的第二相的尺寸与分布,并细化晶粒,从而成功制备出耐蚀的高强塑性镁合金。

4、公开号为“cn111575563a”且标题为“一种镁合金及其制备方法和应用”的中国发明专利申请披露了一种镁合金,其组成为mg-xsn-yin,其中0.5wt.%≤x≤5wt.%,0.5wt.%≤y≤3wt.%。该对比文献披露通过在纯镁中添加铟和锡可以减少镁合金腐蚀,提高镁合金的放电效率。

5、但是,上述现有技术均未披露镁合金在干湿交替环境下的耐腐蚀性能。本领域持续需要开发在干湿交替环境下具有高耐腐蚀性能且适用于电动汽车铸造工艺的镁合金。

技术实现思路

1、本发明的目的在于解决现有技术中镁合金难以在干湿交替环境中长期服役的问题,提高一种具有自修复性能的高耐腐蚀性三元镁合金。

2、本技术之目的还在于提供如上所述的具有自修复性能的高耐腐蚀性三元镁合金的制备方法。

3、本技术之目的还在于提供如上所述的具有自修复性能的高耐腐蚀性三元镁合金在制造汽车中的应用。

4、在一个方面,本发明提供了一种具有自修复性能的高耐腐蚀性三元镁合金,其包含以下质量百分比含量的成分:sn:2~7%;in:0.1~1%;杂质fe:≤0.05%;余量为mg和其他不可避免的杂质。

5、进一步地,所述具有自修复性能的高耐腐蚀性三元镁合金包含2%、3%、4%、5%、6%、7%或前述比例之间的任何范围或子范围内的sn。

6、更进一步地,所述具有自修复性能的高耐腐蚀性三元镁合金包含2~3%的sn。

7、更进一步地,所述具有自修复性能的高耐腐蚀性三元镁合金包含2.0%、2.1%、2.2%、2.3%、2.4%、2.5%、2.6%、2.7%、2.8%、2.9%、3.0%或前述比例之间的任何范围或子范围内的sn。

8、进一步地,所述具有自修复性能的高耐腐蚀性三元镁合金包含0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%或前述比例之间的任何范围或子范围内的in。

9、更进一步地,所述具有自修复性能的高耐腐蚀性三元镁合金包含0.2~0.6%的in。更进一步地,所述具有自修复性能的高耐腐蚀性三元镁合金包含0.2~0.5%的in。更进一步地,所述具有自修复性能的高耐腐蚀性三元镁合金包含0.2~0.4%的in。

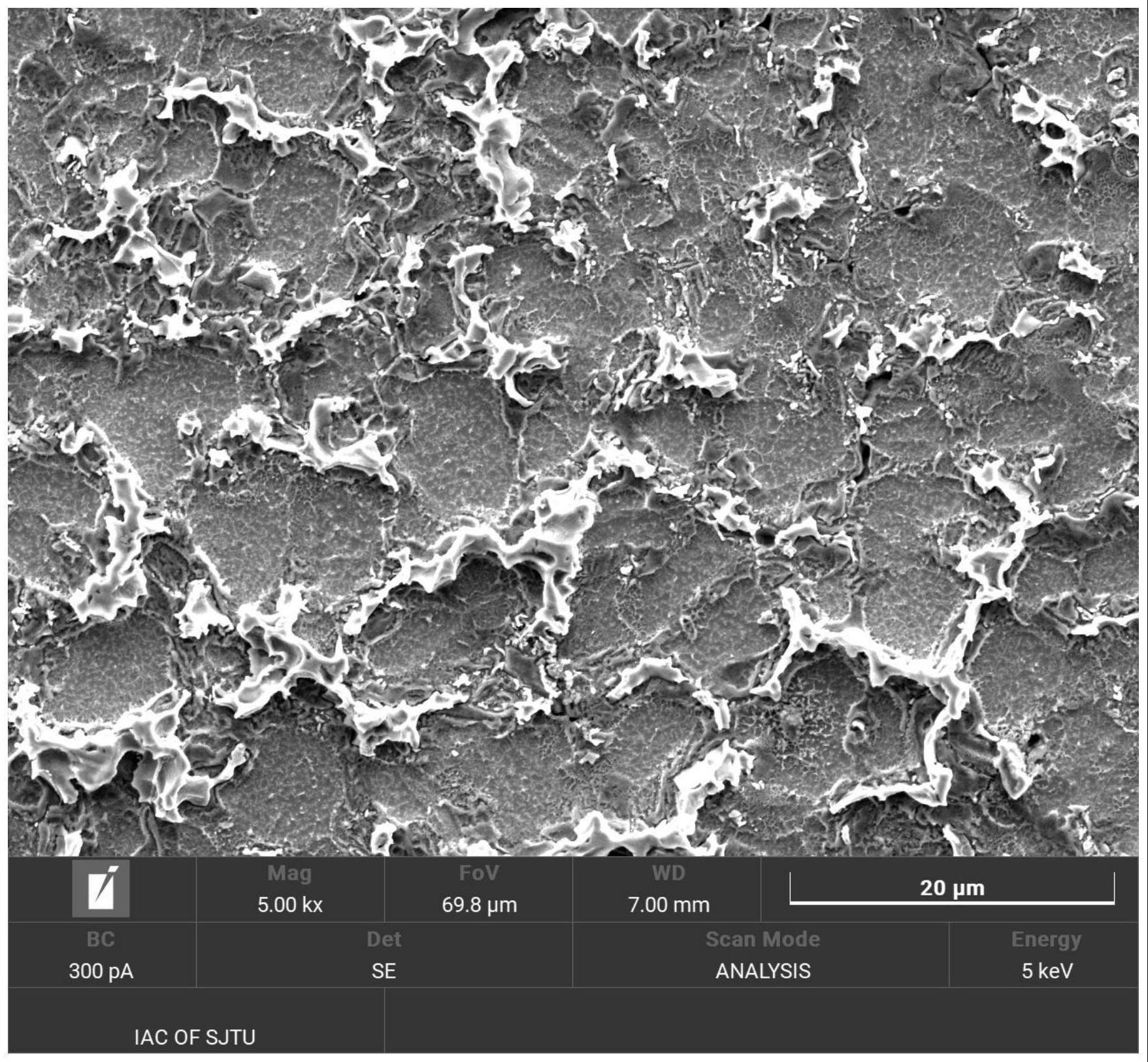

10、进一步地,所述具有自修复性能的高耐腐蚀性三元镁合金包括基体相和类网状分布的第二析出相。

11、进一步地,所述具有自修复性能的高耐腐蚀性三元镁合金在发生表面损伤(例如开裂)的情况下能够自修复。

12、更进一步地,所述具有自修复性能的高耐腐蚀性三元镁合金在干湿交替的环境中发生表面损伤(例如开裂)的情况下能够自修复。

13、进一步地,所述具有自修复性能的高耐腐蚀性三元镁合金在干湿交替的环境中的腐蚀速度小于0.35mm/年。

14、在另一个方面,本发明提供了如本文所述的具有自修复性能的高耐腐蚀性三元镁合金的制备方法,其特征在于,包括以下步骤:

15、(1)在保护气氛下,按照所述具有自修复性能的高耐腐蚀性三元镁合金的成分配比,将锡锭、铟锭和镁锭熔融以得到镁合金熔体;

16、(2)在保护气氛下,将镁合金熔体在搅拌后静置,然后精炼除气、除渣,再次静置后保温,得到镁合金液;

17、(3)在保护气氛下,将镁合金液浇铸成型,冷却后得到具有自修复性能的高耐腐蚀性三元镁合金。

18、进一步地,步骤(1)中所述成分配比为:sn:2~7%;in:0.1~1%;杂质fe:≤0.05%;余量为mg和其他不可避免的杂质。

19、进一步地,所述成分配比中sn的含量为2%、3%、4%、5%、6%、7%或前述比例之间的任何范围或子范围内的含量。

20、更进一步地,所述成分配比中sn的含量为2~3%。

21、更进一步地,所述成分配比中sn的含量为2.0%、2.1%、2.2%、2.3%、2.4%、2.5%、2.6%、2.7%、2.8%、2.9%、3.0%或前述比例之间的任何范围或子范围内的含量。

22、进一步地,所述成分配比中in的含量为0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%或前述比例之间的任何范围或子范围内的含量。

23、更进一步地,所述成分配比中in的含量为0.2~0.6%。

24、进一步地,所述保护气氛为co2和sf6的混合气体。

25、进一步地,步骤(1)中所述熔融的温度为700-750℃。

26、进一步地,步骤(2)中所述搅拌后静置的温度为720-740℃,时间为20-60min;所述的精炼除气、除渣的温度为730-750℃;所述的保温的温度为720-740℃,时间为20-60min。

27、进一步地,步骤(3)中所述浇铸的温度为500-600℃。

28、进一步地,由所述方法制备的具有自修复性能的高耐腐蚀性三元镁合金在发生表面损伤(例如开裂)的情况下能够自修复。

29、更进一步地,由所述方法制备的具有自修复性能的高耐腐蚀性三元镁合金在干湿交替的环境中发生表面损伤(例如开裂)的情况下能够自修复。

30、进一步地,由所述方法制备的具有自修复性能的高耐腐蚀性三元镁合金在干湿交替的环境中的腐蚀速度小于0.35mm/年。

31、在另一个方面,本发明还提供了如本文所述的具有自修复性能的高耐腐蚀性三元镁合金在制造在发生表面损伤的情况下能够自修复的材料中的应用。

32、进一步地,所述应用可以包括将如本文所述的具有自修复性能的高耐腐蚀性三元镁合金固溶后重新浇铸以获得所需的材料。

33、在另一个方面,本发明还提供了如本文所述的具有自修复性能的高耐腐蚀性三元镁合金在制造汽车中的应用。优选地,所述汽车为电动汽车。

34、进一步地,所述应用可以包括将如本文所述的具有自修复性能的高耐腐蚀性三元镁合金固溶后重新浇铸以获得所需的汽车材料。

35、发明的有益效果

36、在本发明的耐蚀镁合金中,各化学元素的设计原理具体如下所述:

37、主要元素为sn,这是由于sn元素对于cl离子的扩散具有明显的限制作用,这使得在干燥环境下的膜层具有更好的抗腐蚀能力。而另一方面,通过in元素的添加来加速镁合金腐蚀产物膜层的沉积,当膜层在干湿交替环境下因为生长应力的作用导致膜层开裂时,能够起到自修复的作用。

- 还没有人留言评论。精彩留言会获得点赞!