一种无缝钢管穿孔辊的增材制造方法与流程

本发明涉及一种辊子的制造方法,尤其涉及一种穿孔辊制造方法。

背景技术:

1、无缝钢管是一种被广泛应用的经济性钢材,在无缝钢管的生产过程中,尤其是高合金钢生产过程中,穿孔辊辊面磨损非常严重,这不但影响管材表面质量,还造成使用寿命降低,增加了换辊时间,严重影响高合金钢的产能。

2、通过激光熔覆进行穿孔辊表面改性可以在穿孔辊基体表面熔覆含有不同作用元素成分的材料,制备出一层与基体为冶金结合的有优良的耐磨、耐蚀、耐疲劳、抗氧化等性能的涂层。

3、然而,由于穿孔过程轧制工艺和变形受力复杂,入口锥中间位置受力最大、磨损最深,出口锥磨损量非常小,不同位置磨损程度存在差异。同时为增大摩擦力保证咬入,入口锥进行了开槽。激光熔覆修复穿孔辊在使用过程中仍然存在诸多问题,如入口锥单层熔覆厚度不足,磨损过快;辊面高点后50mm内出现凹坑存在质量隐患;熔覆后开槽位置磨损过快导致管子表面出现裂纹缺陷等。

4、公开号为cn110396689a,公开日为2019年11月1日,名称为“一种激光熔覆强化离心辊的制备方法”的中国专利文献公开了以下步骤:s1、对离心辊进行预处理:将加工好的离心辊沿着工作辊面进行车削并对车削后表面进行清洗,去除氧化皮、杂质以及油污;s2、配制耐高温磨损耐岩浆冲刷的合金粉末;s3、将离心辊安装于大功率半导体激光器的加工机床上,通过激光扫描同步输送到位的合金粉末,利用合金粉末对离心辗工作辊面进行表面激光熔覆;s4、对激光熔覆层进行着色探伤,之后对激光熔覆层进行磨削加工;s5、将经过激光熔覆强化的离心辊包装待用。其制备的强化离心辊使用寿命达到传统堆焊不锈钢离心辊的使用寿命3倍以上。但是该方案仍然无法适应无缝钢管穿孔的特殊工况条件,无法应用在穿孔辊的表面熔覆上。

技术实现思路

1、本发明的目的在于提供一种无缝钢管穿孔辊的增材制造方法,该方法能够提高穿孔辊的耐磨性,降低穿孔辊磨损速度,减小总换辊时间,提高单周期产能。

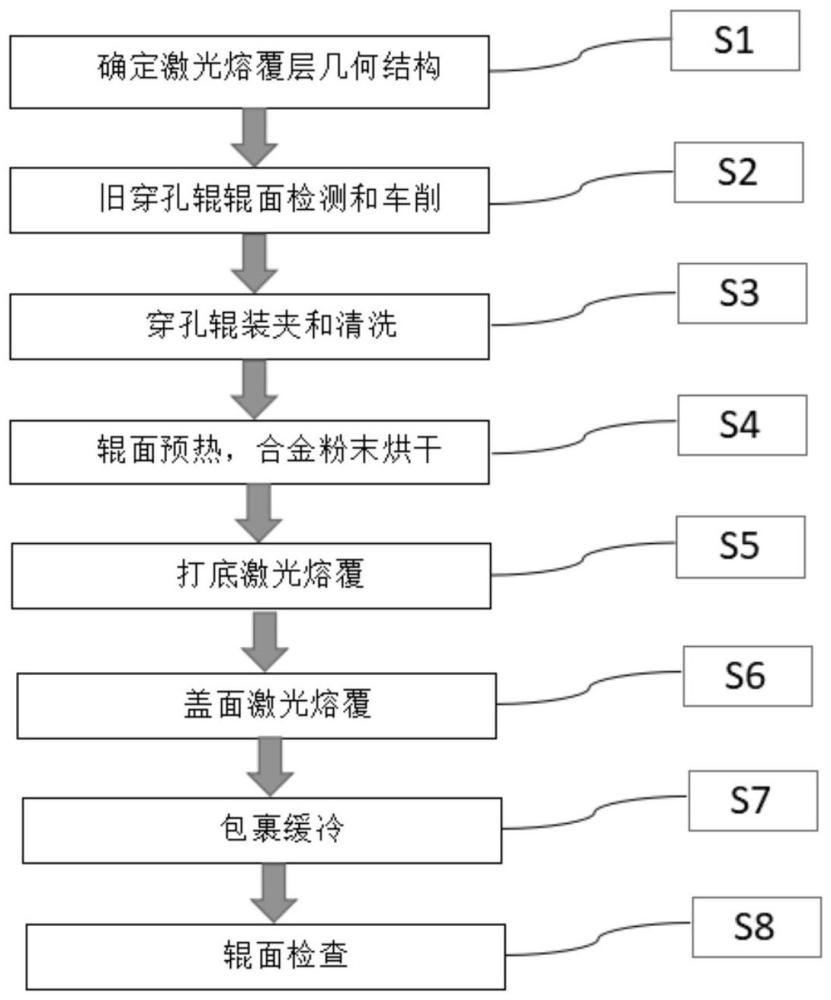

2、为了实现上述目的,本发明提出了一种无缝钢管穿孔辊的增材制造方法,其施加于无缝钢管穿孔辊,所述无缝钢管穿孔辊包括沿其轴向方向衔接的入口锥和出口锥;所述增材制造方法包括步骤:

3、对无缝钢管穿孔辊的辊面进行整体车削;

4、在辊面上的多层熔覆区域开若干个沿圆周方向分布的长型槽,各长型槽之间具有间隔,所述长型槽的长度方向与无缝钢管穿孔辊的长度方向一致;所述多层熔覆区域为所述入口锥的辊面以及与入口锥衔接的出口锥的第一段的辊面;所述出口锥的剩余部分为单层熔覆区域;

5、对无缝钢管穿孔辊进行辊面预热;

6、在所述多层熔覆区域进行至少一次激光熔覆,每次激光熔覆后将所述长型槽修复出来;

7、对辊面整体进行一层盖面激光熔覆,并在盖面激光熔覆后将所述长型槽修复出来;

8、缓慢冷却。

9、进一步地,在本发明所述的无缝钢管穿孔辊的增材制造方法中,对无缝钢管穿孔辊的辊面进行整体车削具体包括:基于设定的熔覆层数、穿孔辊辊面最大磨损深度以及单层熔覆厚度确定车削深度,以对穿孔辊的辊面进行整体车削。

10、更进一步地,在本发明所述的无缝钢管穿孔辊的增材制造方法中,所述车削深度s改车为:

11、s改车=(k-1)×s单层+s最深+2~6;

12、其中k表示设定的熔覆层数,s单层表示单层熔覆厚度;s最深表示测量得到的穿孔辊辊面最大磨损深度,其中单层熔覆厚度、穿孔辊辊面最大磨损深度和车削深度的单位参量均为mm。

13、进一步地,在本发明所述的无缝钢管穿孔辊的增材制造方法中,所述多层熔覆区域包括沿无缝钢管穿孔辊的轴向方向排布的多个熔覆层数彼此不同的子区域,其中沿着从入口锥端面指向出口锥端面的方向,各子区域的熔覆层数递减。

14、也即,在本发明的一些实施方式中,多层熔覆区域又可以被划分为多个子区域,这些子区域具有不同的熔覆层数。

15、在一些实施方式中,沿着从入口锥端面指向出口锥端面的方向,各子区域的熔覆层数递减,例如该多层熔覆区域被划分为三个子区域,三个子区域的熔覆层数依次可以是5、4、3,或者4、3、2。

16、在另外一些实施方式中,多层熔覆区域全部都施加相同的熔覆层数,例如3层或2层。

17、进一步地,在本发明所述的无缝钢管穿孔辊的增材制造方法中,所述出口锥的第一段为自高点向出口锥端面的方向延伸50mm的区域,所述高点为出口锥和入口锥衔接的位置。

18、进一步地,在本发明所述的无缝钢管穿孔辊的增材制造方法中,在对无缝钢管穿孔辊的辊面进行整体车削步骤之后,在辊面上的多层熔覆区域开若干个沿圆周方向分布的长型槽步骤之前,还包括步骤:

19、在多层熔覆区域和单层熔覆区域交接的位置加工30-60°的倒角。

20、该操作步骤可以避免应力集中。

21、进一步地,在本发明所述的无缝钢管穿孔辊的增材制造方法中,所述长型槽在长度方向上的起始位置为距离入口锥端面100-300mm处。

22、进一步地,在本发明所述的无缝钢管穿孔辊的增材制造方法中,所述长型槽的长度为200-400mm,宽度为15-30mm,深度为0.3-2mm。

23、在辊面上开设长型槽可以增大穿孔辊与被加工金属材的摩擦力。

24、进一步地,在本发明所述的无缝钢管穿孔辊的增材制造方法中,在所述长型槽的边缘加工30-60°的倒角。

25、该操作步骤可以以避免激光熔覆时落粉厚度不足以及应力集中。

26、进一步地,在本发明所述的无缝钢管穿孔辊的增材制造方法中,在对无缝钢管穿孔辊进行辊面预热的步骤中,控制辊面整体温度≥150℃,熔覆区的温度为300~350℃。

27、进一步地,在本发明所述的无缝钢管穿孔辊的增材制造方法中,激光熔覆所采用的合金粉末为镍基合金粉末或钴基合金粉末。

28、进一步地,在本发明所述的无缝钢管穿孔辊的增材制造方法中,激光熔覆功率可以为2700-3200w,光斑直径φ3-4mm,扫描速度可以为1800-2500mm/min,搭接量可以为0.6-1mm,出粉量可以为18-28g/min,每层熔覆层的厚度可以为0.8-1.5mm。

29、本发明所述的无缝钢管穿孔辊的增材制造方法具有如下所述的优点以及

30、有益效果:

31、本发明根据穿孔辊入口锥和出口锥磨损程度不同设定不同的熔覆层厚度,穿孔辊入口锥和高点后的一部分出口锥熔覆多层,出口锥其余部分熔覆一层,有利于高效且低成本的实现技术效果;

32、本发明在工序上采用了先开长型槽后熔覆,熔覆后确定长型槽位置再加工的方法,从而保证了开槽位置和辊面其他位置保持一致的厚度,避免熔覆厚度不一导致磨损深度差异大造成钢管表面缺陷;

33、在本发明的优选实施方式中,根据激光熔覆层厚度和最深磨损深度提出了旧辊车削厚度公式,应用该公式可以方便地确定辊面改车厚度;

34、在本发明的优选实施方式中,为了避免多层和单层熔覆交接位置、开槽边缘位置出现熔覆质量缺陷和应力集中,进行倒角,以方便落粉和熔覆。

- 还没有人留言评论。精彩留言会获得点赞!