一种转炉流程地铁吊座用圆钢生产制备方法与流程

本发明涉及特殊钢领域,具体涉及一种转炉流程地铁吊座用圆钢生产制备方法。

背景技术:

1、地铁吊座是保证乘客安全平稳的关键部件。随着地铁速度的不断提高,对地铁用钢性能的要求也越来越高,地铁用钢要求在非调质状态下承受高强度载荷和低温冲击载荷。轧后态地铁用钢要求在-40℃条件下低温冲击性能不低于34j,屈服强度和抗拉强度等性能指标都有非常高的要求。所以地铁用钢生产上,对钢材成分设计、转炉冶炼、精炼、连铸等要求都十分严格。如果其中任何一个环节质量没有得到保证,就可严重影响钢材的强度和冲击性能不合格。为了降低正火成本,本发明开发了利用合金添加替代正火处理,添加的合金元素在热加工过程中的固溶与析出,可以改善钢材产品最终组织和性能,减少了正火生产工序,又降低了生产成本。

2、因此,开发了具有高强度、低温冲击韧性和高的钢质纯净度的地铁用圆钢满足高端产品要求,是很有必要的。

技术实现思路

1、本发明的目的在于提供一种转炉流程地铁吊座用钢生产制备方法,该方法采用转炉+lf+rh+矩形坯(350mm×470mm)冶炼工艺,生产制造生产地铁用圆钢s355j2+n,既保证了地铁吊座用圆钢s355j2+n的成品钢材低倍组织、非金属夹杂物、气体含量等指标,又保证了地铁吊座用圆钢s355j2+n的表面质量水平,具有高强度、低温冲击韧性(-40℃,≥31j)和高的钢质纯净度,实现了转炉流程批量生产高品质地铁用钢的突破,满足高端产品要求,填补了地铁用钢市场空白。同时,为了降低正火成本,本发明开发了利用钒铁合金添加替代正火处理,添加的合金元素在热加工过程中的固溶与析出,可以改善钢材产品最终组织和性能,减少了正火生产工序,又降低了生产成本。

2、为了达到上述发明目的,本发明提供了一种转炉流程地铁吊座用圆钢s355j2+n生产制备方法,包括成分设计和工艺设计,具体步骤:转炉冶炼→精炼炉lf→真空脱气rh→连铸→步进式加热炉加热→高压水除鳞→轧制工艺→缓冷。满足地铁吊座用圆钢s355j2+n的质量要求,而且低倍组织、非金属夹杂物、气体含量等指标也能达到标准要求。

3、为了满足转炉流程地铁吊座用圆钢s355j2+n要求,确定化学成分,按质量百分比计为c:0.13%~0.17%,si:0.17%~0.37%,mn:1.41%~1.49%,p:≤0.012%,s:≤0.010%,cr:0.05%~0.18%,v:0.02%~0.05%,余量为铁和不可避免的杂质。

4、为了保证钢材纯净度,需要钢材氧含量≤15×10-6、氮含量≤70×10-6、氢含量≤2×10-6。

5、一种转炉流程地铁吊座用圆钢s355j2+n生产制备方法,所述工艺路线包括:转炉冶炼→lf精炼→rh真空脱气→连铸→步进式加热炉加热工艺→高压水除鳞→轧制工艺→缓冷(保温);

6、其中,所述转炉冶炼工艺为:采用废钢和铁水冶炼,其中废钢占25~30%,铁水占70~75%;氧气氧化,激烈沸腾、自动流渣,出钢温度1670~1680℃,出钢时候c为0.12~0.13%,p≤0.010%,出钢1/4~1/3时加入辅料及合金。合金吨钢加入量:硅锰10~11.5kg/t,铝粒0.25~0.28kg/t,高锰9~10.5kg/t。辅料吨钢加入量:菱镁石10~12.2kg/t,活性石灰20~22.5kg/t,石灰12~14.5kg/t,铁碳球7~7.8kg/t,矩形坯保温剂100~110kg/炉。

7、基于以上技术方案,进一步的,所述lf炉精炼为:采用23000~24000a大电流升温化渣,当渣面波动、钢水及电弧不裸露时,补加活性石灰,5min后第一次取样分析化学成分,按照化学成分目标值补加合金,合金应加到氩气流上,以促进合金快速熔化和均匀化。当钢水温度达到1600~1615℃时加入扩散脱氧剂2~3.5kg/t钢进行扩散脱氧,闭炉门10min,当钢水温度达到1635~1640℃温度时第二次取样分析化学成分,以确认各化学元素成分含量距目标值要求的偏离值,二次样取走后,补加扩散脱氧剂继续调渣,补加合金吨钢加入量:铝粒0.5~1.2kg/t,中锰1.5~2.2kg/t,硅铁0.6~1.2kg/t,钒铁0.6~1.0kg/t,保持熔渣碱度ph值为2.6~3.6,熔渣粘度0.80~1.30pa·s,同时继续保持白渣熔炼20~30min,当钢水温度达到1640~1645℃,进行终脱氧喂al线1.1~1.2米/t钢,喂线结束后开始静吹氩,保持时间10~20min。同时继续保持白渣熔炼25~30min。lf后渣样二元碱度(cao/sio2)保证r1≥8.0,三元碱度((cao+mgo)/sio2保证r2≥10,四元碱度((cao+mgo)/(sio2+al2o3))保证r3≥1.3。

8、基于以上技术方案,进一步的,所述rh精炼为:在真空泵启动前氩气压力控制0.1~0.3mpa,以渣面微动钢水不裸露,当真空度达到100pa~110pa时开始计时,保持时间10~15min,视钢水成分参照目标成分补加铝粒、高锰,同时将氩气压力调整至0.3~0.5mpa,静吹氩结束后,加入硅钙线200~220kg/炉。

9、基于以上技术方案,进一步的,所述连铸为:浇铸温度1547~1555℃,中间包温度1530~1535℃,拉速0.45~0.5m/min,中包h控制≤2.5ppm,结晶器电磁搅拌电流400~420a,末端电磁搅拌电流330~335a,频率8~8.2hz;全过程保护浇铸,结晶器保护渣使用中碳钢保护渣;铸坯切割采用自动加人工相结合的方式,连铸坯红钢垫底,上压两炉铸坯保证平直度,保温时间30~40h。

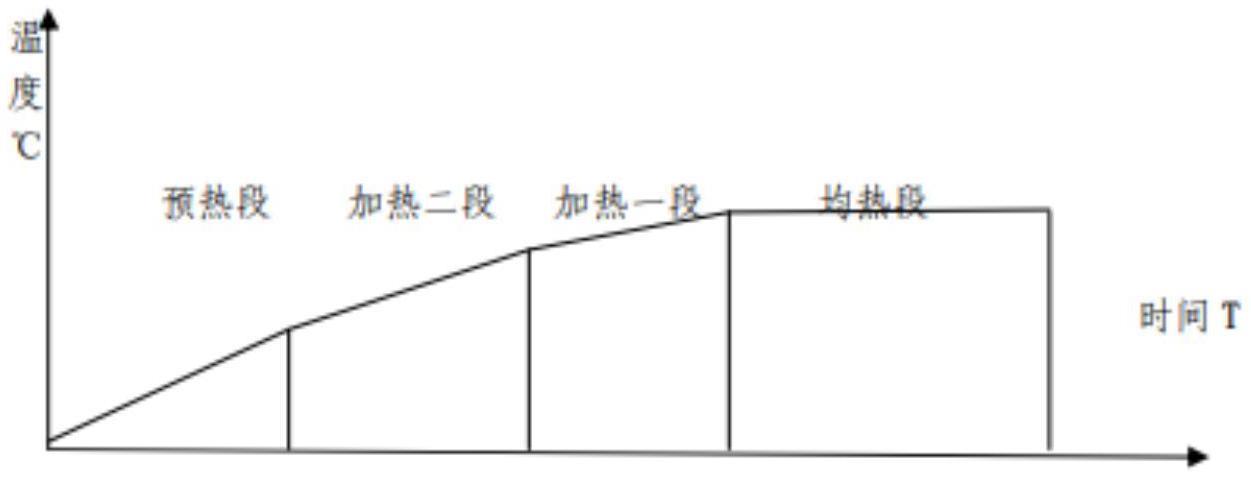

10、基于以上技术方案,进一步的,所述连铸坯的尺寸为350mm*470mm。基于以上技术方案,进一步的,所述加热工艺为:根据钢种特性,采用三段式加热制度,设计预热段温度≤750℃,时间1h~1.2h;加热二段温度:840℃~880℃,时间1h~1.2h;加热一段温度:1190℃~1220℃,时间1h~1.2h;均热段温度:1180℃~1210℃,均温2h~2.5h;出钢温度:1170℃~1190℃。加热工艺曲线如图1所示。

11、基于以上技术方案,进一步的,所述高压水除磷工艺为:除磷水采用浊环水,喷水压力压力20-30mpa。

12、基于以上技术方案,进一步的,所述棒材的生产规格为φ83~φ190mm,优选为φ150mm。

13、基于以上技术方案,进一步的,所述轧制工艺包括初轧机轧制→连轧机组,具体为:

14、采用1150mm bd初轧机开坯,轧制7道次,压下量:第1道次60~61mm,第2道次70~71mm,第3道次66~67mm,第4道次57~58mm,第5道次66~67mm,第6道次72~73mm,第7道次72~73mm,经过3架850mm轧机,1架735mm轧机,然后进入8架连轧机组轧制。

15、轧制φ150mm棒材工艺:初轧制成中间坯高268~268.2mm,宽232~232.2mm;第1道次高229~229.2mm,宽245~245.2mm,第2道次高192~192.2mm,宽235~235.2mm;第3道次高200~200.2mm,宽195~195.2mm;第4道次高169~169.2mm,宽212~212.2mm;第5道次高177~177.2mm,宽180~180.2mm;第6道次高141~141.2mm,宽192~192.2mm;第7道次高152~152.2mm,宽152~152.2mm;第8道次高152~152.2mm,宽152~152.2mm,第8道次后出成品。

16、基于以上技术方案,进一步的,所述钢材的开轧温度1100℃~1200℃,终轧温度≥850℃。

17、基于以上技术方案,进一步的,保温工艺:钢材保温48~52h;入坑温度550~600℃,出坑温度100~300℃。

18、基于以上技术方案,进一步的,所述转炉冶炼之前,高炉铁水经过铁水预处理。

19、基于以上技术方案,进一步的,工艺路线中的缓冷,之后进行精整→探伤→检验→入库。

20、本发明的有益效果:

21、(1)采用转炉冶炼→精炼炉lf→真空脱气rh→矩形坯连铸350mm×470mm连铸坯冶炼工艺和轧制工艺生产地铁吊座用圆钢s355j2+n,生产规格为φ150mm圆钢,保证了钢质纯净度。

22、(2)合理的成分设计和生产工艺保证表面质量。

23、(3)成品钢材低倍组织、非金属夹杂物、气体含量均满足高端产品要求。

24、(4)添加的合金元素在热加工过程中的固溶与析出,可以改善钢材产品最终组织和性能,减少了正火生产工序,又降低了生产成本。

- 还没有人留言评论。精彩留言会获得点赞!