一种酸性除油剂及其制备方法与流程

本发明涉及pcb电镀的,尤其涉及一种酸性除油剂及其制备方法。

背景技术:

1、随着现代电子信息技术的发展,pcb设计逐渐向多层化和密集化发展,使得制造技术难度更高,对生产工艺的技术要求越来越高。在pcb板材加工的工艺流程中,pcb电镀工艺是很重要的一环。铜板材在生产和制造过程中容易在表面产生氧化物、灰尘、油污和指纹印等污物,不论是全板电镀还是图形电镀,都需要进行除油工序,用于除去线路板铜面的油脂以及氧化物,并且可使钢面保持清洁及增加湿润性,便于在后续清洗过程中不会有残留物质,如果这些油脂不除净,也会影响后续工艺的正常进行。化学微蚀工艺中,铜面清洗不干净,会影响后工序的化学微蚀,导致表面粗糙度不够,影响光致抗蚀剂的贴合,甚至影响后续的镀锡以及图形电镀铜等工序。在电镀工艺中,不仅会污染镀液,使镀液更快失去活性,还会使镀层不稳定出现瑕疵,电镀层的平整程度、结合力、抗腐蚀能力等都会受到影响。

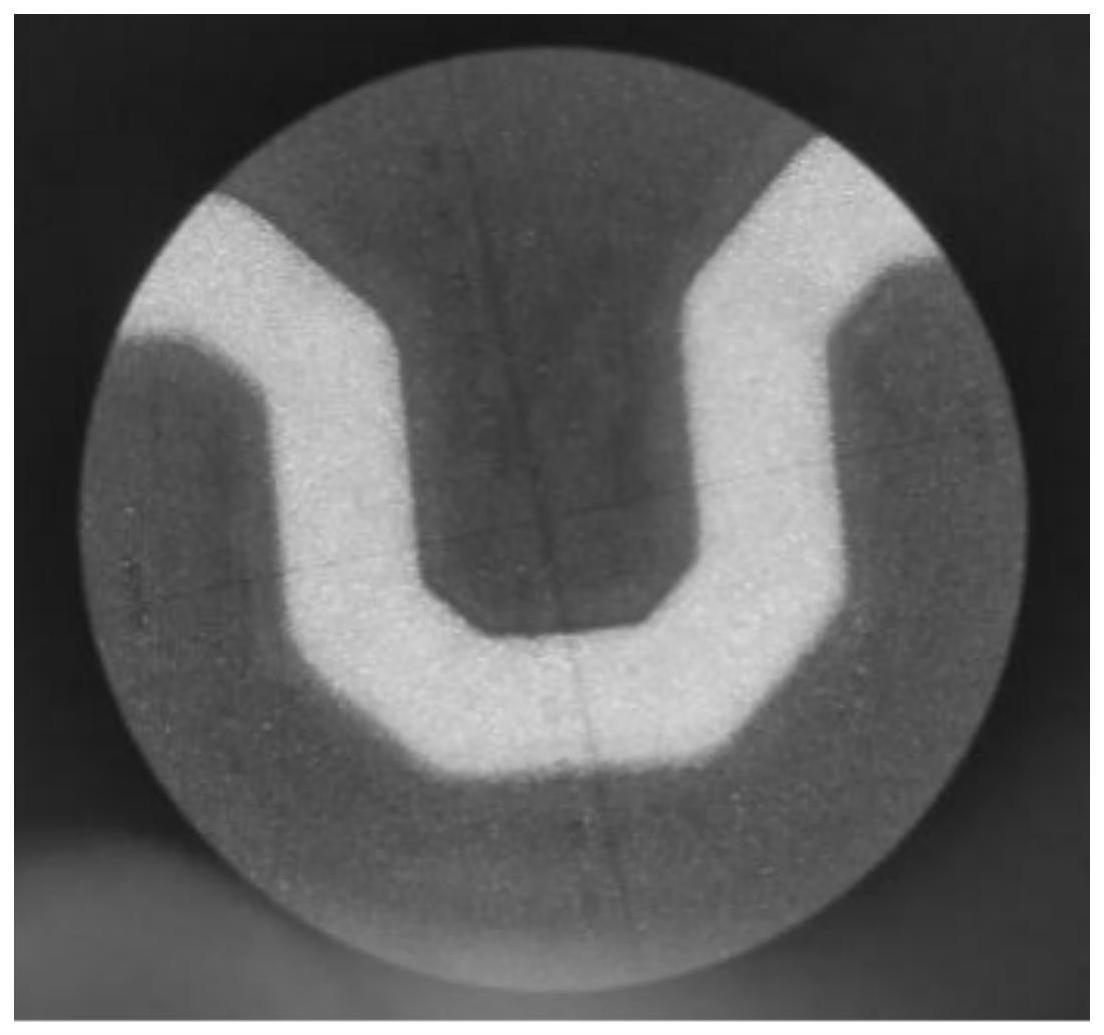

2、目前生产板的流程为:沉铜—酸性除油—水洗—图形转移—酸性除油—水洗—微蚀—水洗—浸酸—电镀铜镍。除油剂有酸性以及碱性两种,该工序只能使用酸性除油剂而不能使用碱性除油剂,是因为图形采用的油墨耐碱能力差,容易损坏图形线路。而图形电镀中除油不彻底更容易产生阶梯镀的问题,表现为抗镀,出现凹坑或镀面粗糙或抗镀花纹印、鱼眼、孔口拖尾外观缺陷。

3、酸性除油剂一般有有机型、无机型、复合型。无机型主要采用硫酸或盐酸,专利cn114774937a公开了一种线路板电镀用环保型无机酸性除油剂的除油方法,主要成分有无机酸硫酸或盐酸,缓蚀剂芳香醛类物质苯甲醛,湿润剂皂苷类物质桔梗电苷d,稳定剂戊醇类衔生物4-戊氧基苄醇,促进剂酚类物质壬基酚,具有快速、极佳的除油效果。然而,只采用无机型工业强酸除油剂,对铜板除油污和除手印具有一定效果,但在强酸条件下会过度咬蚀铜面,尤其是化学沉铜后的薄铜板,易影响后续工序出现铜面凹陷的问题,盐酸在配置时会有大量的烟雾产生,容易对操作人员产生伤害,且在有氯的存在,容易发生点蚀现象。

4、有机型一般采用草酸或柠檬酸,专利cn112064050a公开了一种电镀铜用酸性除油剂及其制备方法,主要成分有:草酸,柠檬酸,水杨酸钾,硫酸钠,表面活性剂a-烯基磺酸钠和十二烷基乙氧基磺基甜菜碱,乳化稳定剂三乙醇胺油酸皂、皂素和氨基三亚甲基膦酸,乙二胺四乙酸二钠。该酸性除油剂易于水洗,能快速去指印、油渍及氧化物,能有效提升镀层结合力。然而,只使用有机酸的酸性除油剂,虽然减少了咬蚀铜面的问题,但有机酸本身酸性较低,要达到除油除氧化物的效果则需要较大浓度,有机酸在水中的溶解度大部分不高,进而限制了生产,同时高浓度也增加了物料成本,使用有机酸时,在槽液中非常容易长菌,菌容易沾到铜面上,造成铜面外观缺陷,菌类一般呈现大爆发的形式,出现后最佳处理方案是换槽后杀菌再重新开槽,药水耗量大。

5、复合型主要是采用了硫酸和柠檬酸,专利cn104388960a公布了pcb化学镍金板防非导通孔上金专用除油剂,包括以下组成部分:酸类化合物硫酸和柠檬,巯基类化合物2-巯基苯骈噻唑和2-巯基噻唑啉、硫类化合物n,n-二甲基二硫代羰基丙磺酸钠和异硫脲、表面活性剂烷基酚聚氧乙烯醚,可直接在化学镍金生产线的除油缸添加使用,无需添加任何设备。虽然复合型中和了酸性不足和太强的问题,该配方在保证铜面清洗效果的同时可以有效减缓铜面咬蚀,弥补了全部使用有机酸的缺点,但配方中使用的异硫脲具有一定的生殖毒性、致突变性和致癌性,长期使用具有一定的风险性及危害性。该配方也没办法解决图形电镀产生阶梯镀的问题。并且,配方中使用2-巯基苯骈噻唑虽然能降低铜面咬蚀,但该物质是生成一层复合膜,会影响后续的图形电镀,容易电镀不上锡。

技术实现思路

1、本发明的目的在于克服现有技术的不足之处而提供了一种酸性除油剂及其制备方法。本发明的酸性除油剂,能够有效地去除铜面上的灰尘及油脂印,并且,保证铜面清洗效果的同时可以有效减缓铜面咬蚀,不形成铜面复合膜,对后续电镀无影响。同时,还可以很好地解决图形电镀中出现的阶梯度的问题,使得电镀层的平整程度、结合力、抗腐蚀能力不易受到影响。

2、为实现上述目的,本发明采取的技术方案为:

3、第一方面,本发明提供了一种酸性除油剂,包括以下重量百分比的组分:

4、有机酸4-6%;无机酸1-2%;渗透剂0.5-1%;铜离子阻聚剂0.5-1%;吸附解析剂0.2-0.7%;余量为水;

5、所述有机酸为氨基磺酸、柠檬酸中的至少一种;所述铜离子阻聚剂为酒石酸钠、葡萄酸钠、丁二酸中的至少一种。

6、当图形电镀时,在拿板中干膜和铜面两种界面交接处残留少量的油脂裹挟些部分灰尘,这一部分正常酸洗很难清洗干净,随着酸洗过程中,铜离子逐渐富集在这周围,同时铜面在潮湿环境下发生了氧化现象。本发明的酸性除油剂则通过无机酸去除铜面氧化的问题,有机酸在渗透剂的作用下则可以清洗指印。吸附解析剂通过吸附作用可以吸附在交接处的油脂灰尘处形成较大的分子,同时吸附解析剂具有较强的亲水性,在后续的漂洗过程中轻松溶解在水中。铜离子阻聚剂也可以减缓铜离子的咬蚀量,不形成铜面复合膜,对后续电镀无影响。

7、本发明通过采用有机酸、无机酸、渗透剂、铜离子阻聚剂以及吸附解析剂协同配合,能够很好地去除铜面上的灰尘及油脂,保障铜面的洁净度及降低铜面咬蚀量,从而使得图形电镀的过程不容易受到影响。

8、优选地,所述有机酸由氨基磺酸和柠檬酸组成。

9、本发明中有机酸采用氨基磺酸和柠檬酸复配,能够更好地去除铜面上的油脂印和解决铜面氧化的问题,从而更不容易影响后续的镀锡以及图形电镀铜等工序。

10、优选地,所述氨基磺酸和柠檬酸的重量比为2:1。

11、本发明中采用特定比例的氨基磺酸和柠檬酸复配,有利于更好地去除铜面上的油脂印,使得铜面清洗地更加干净,更不容易影响后续工艺的正常进行。

12、优选地,所述铜离子阻聚剂由酒石酸钠和丁二酸组成。

13、本发明中铜离子阻聚剂采用酒石酸钠和丁二酸复配,有利于进一步减缓铜离子的咬蚀量,不形成铜面复合膜,从而使得后续的电镀过程不容易受到影响。

14、优选地,所述酒石酸钠和丁二酸的重量比为1:1。

15、本发明中采用特定比例的酒石酸钠和丁二酸复配,有利于进一步降低铜面咬蚀,使得铜面不容易形成复合膜,使得后续的图形电镀过程中不容易出现电镀不上锡的情况。

16、优选地,所述无机酸为硫酸。

17、优选地,所述渗透剂为辛癸醇聚氧乙烯醚、辛癸醇聚氧乙烯醚中的至少一种。

18、优选地,所述吸附解析剂为三羟基聚氧化丙烯醚。

19、优选地,所述酸性除油剂还包括重量百分比为0.02-0.07%的杀菌剂。

20、本发明中,杀菌剂能够预防有机酸易长菌的问题,进一步提高产品良率。

21、第二方面,本发明提供了一种酸性除油剂的制备方法,包括以下步骤:将有机酸、无机酸、渗透剂、铜离子阻聚剂以及吸附解析剂分别加入水中,充分溶解,即得所述酸性除油剂。

22、本发明的工艺简单,能耗低,清洗效果好。

23、与现有技术相比,本发明的有益效果为:

24、本发明通过采用有机酸、无机酸、渗透剂、铜离子阻聚剂、吸附解析剂以及杀菌剂相互配合,可以很好地解决在图形电镀中,容易出现阶梯镀,出现凹坑或镀面粗糙等问题,保障铜面的洁净度及降低铜面咬蚀量,也预防了有机酸易长菌的问题,有利于进一步提高产品良率。

- 还没有人留言评论。精彩留言会获得点赞!