一种采用离子化蒸发源镀膜ZnS或SiO的方法与流程

本发明涉及蒸发源镀膜,属于一种采用离子化蒸发源镀膜zns或sio的方法。

背景技术:

1、红外镀膜材料中的sio,zns材料光学性能优良,成膜容易,价格不高。因此用途广泛,特别是制备各种气体探测器滤光片,测温滤光片,都是首选材料。这类材料由于熔点高于蒸发温度,在蒸发过程中材料不会融化,会直接变为蒸汽,因此这类蒸发材料也被称为升华材料。由于在蒸发过程中材料没有转化为液态的过程,因此这类材料的蒸发过程具有难以控制速率和喷溅偏多的问题。在薄膜制备过程中,当材料加热开始蒸发,由于材料表面吸附的杂质和内部密度/温度的不均匀,导致物质转化未蒸汽的速率不均匀,一些颗粒物质会由于产生大量气体获得较高动能,撞击在零件表面后,可以破坏已经形成的膜层,造成膜层点缺陷,也就是喷溅点。随着蒸发的进行,喷溅点会累计增加,这些喷溅点打到薄膜上会形成散射中心,导致薄膜光洁度下降。厚度越厚问题就越严重。这对于多层滤光片的制备是十分不利的。由于气体滤光片本身是一种窄带滤光片,为了得到更好的滤光效果,需要其透过和截止的信号差越大越好,这就导致高性能的滤光片结构会更加复杂,设计的总厚度也会比较厚。因此高等级滤光片,随着精度提高,厚度增加很难避免。由于喷溅点的累计,大厚度镀膜很难控制好光洁度。

2、为了减少蒸发中喷溅,提高薄膜品质。人们采用的很多手段来改善。特别是改善蒸发工艺,对于提高升华类镀膜材料的蒸发稳性,改善薄膜光洁度和致密度等指标有着重要的意义。更好的光洁度可以带来更高的滤光分辨率,提高气体探测器灵敏度合准确度,也有助于探测器小型化。提高致密度可以改善薄膜的耐候性,以及性能的稳定性,这些指标对于高等级滤光片产品都是十分重要的。

3、目前sio和zns镀膜材料目前主要有两种蒸发方法,一种是电子枪加热,电子束直接加热块体升华材料。这种方式由于电子束加热能量较高,其蒸发的分子动能较大,容易形成致密的薄膜。但过高的能量也容易导致喷溅更加剧烈,而且由于材料上方需要有电子束运行的空间,因此无法使用屏蔽的方式来阻挡喷溅。使用这种方式蒸发可以保证材料能量较高,形成的薄膜致密性较好,但由于喷溅较大,因此光洁度指标难以保证。因此这种方式不适合制备层数较多。对喷溅要求较高的薄膜。蒸发制备这类厚度较厚,对喷溅要求较高的薄膜,通常采用电阻加热的钼舟作为蒸发源,这是由于电阻蒸发加热过程比较稳定缓和,且可以在蒸汽发射的方向上增加滤网挡板等装置阻挡喷溅颗粒,对于改善薄膜质量效果明显。这种钼盒通常为多层设计,除最外层为打孔盖子结构,内部也会设计一层或隔板,这样材料蒸汽可以在隔板和盖子的地方转折多次来到盒子外,但喷溅起来的大颗粒物质碰撞多次后就会丧失动能,落回盒内,这样就起到了减少喷溅的作用。经过多层阻隔后可以有效减少大颗粒物质动能,使喷溅效果降低,但是由于蒸汽动能降低,其所形成的薄膜往往很难形成致密结构,会由于结构致密度不足导致薄膜出现光学性质漂移,更易受水汽侵蚀等问题。无法满足高能激光,高精度滤光片等高端应用。而且往往一个钼盒容纳的材料不足以支持制备一个复杂滤光片所需的全部膜层,因此还会采用旋转阻蒸的方式,多个钼盒接力蒸发,来达到膜层设计的厚度。但旋转阻蒸结构复杂,价格也较为昂贵。且无法解决蒸发材料蒸汽动能较低,膜层结构不够致密的问题。

4、为了解决升华材料蒸发喷溅过大的问题,国外一些公司开发了缓冲舟用于蒸发此类材料,这种舟由于具有较为复杂的气路结构,为了保证气路的封闭性,气路之间的隔板的焊接需要做的没有缝隙。而钨钼类材料的薄板焊接极为复杂,因此无法使用难以焊接的钨钼类材料,只能使用昂贵的钽。这导致此类蒸发舟价格昂贵。而蒸发舟使用寿命并不长,因此该类产品使用并不广泛。且这种蒸发舟也解决不了物质蒸汽动能较低的问题。

技术实现思路

1、本发明的目的在于提供一种采用离子化蒸发源镀膜zns或sio的方法以解决背景技术中的问题。

2、为达到上述目的,本发明提供如下技术方案:

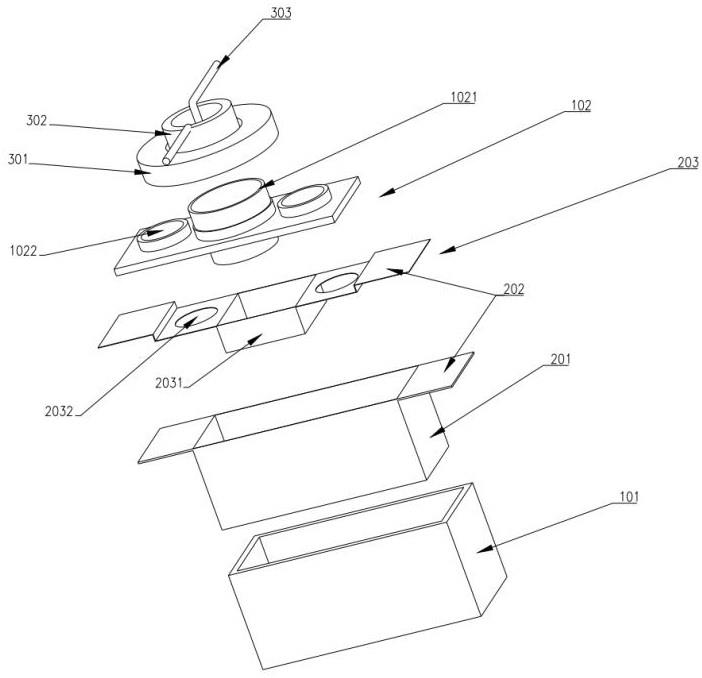

3、一种采用离子化蒸发源镀膜zns或sio的方法,采用离子化蒸发源制得,所述离子化蒸发源包括:

4、密封外壳,由石墨制得,包括底座和盖板,所述盖板设有一个中心孔洞和两个边孔,所述两个边孔可打开或关闭,

5、钼盒,设在所述密封外壳内,包括钼盒体和钼盒盖,所述钼盒盖两侧有两个钼孔,中间为下凹结构,所述两个钼孔与所述两个边孔相连通;以及

6、离子化装置,设在所述盖板上方,包括磁铁和容置在所述磁铁内的阴极和阳极环,阴极设在阳极环中心位置,所述阴极和阳极环与所述中心孔洞连通;

7、所述钼盒体和钼盒盖向外延伸有加热接线端子;所述阴极和阳极环还连接有金属端子;所述密封外壳和所述钼盒之间及所述盖板和所述离子化装置之间还填充有绝缘保温材料;所述绝缘保温材料为氧化铝或氧化锆;

8、包括以下步骤:

9、s1:取cvd zns或sio在180-200℃条件下烘干1-2h,自然冷却;打开所述边孔,将烘干后的cvd zns或sio放入所述钼盒体底部,然后将所述边孔关闭;

10、s2:将所述离子化装置安装在所述盖板上方;并测量所述钼盒两端电阻,以确保连接紧密;

11、s3:将1英寸单晶锗片和一片光学玻璃片作为基板放在所述镀膜机的伞架上,关闭所述镀膜机的室门,将镀膜机抽真至起始真空;

12、s4:将所述加热接线端子连接电源进行预熔,预熔结束后,待真空再次恢复后进行蒸发和镀膜;蒸发温度为1000~1200℃,预设定蒸发膜厚为1微米,蒸发过程中离子化装置中的所述金属端子接入高压电,对产生的物质蒸汽进行高压电离,以提高cvd zns或sio颗粒动能。

13、优选的,步骤s4中金属端子接入电压为300-1000v。

14、优选的,步骤s4中预熔过程中所述加热接线端子通过的电流在1-2min时为300a,3-4min时为400a,5min时为500a。

15、优选的,步骤s3中伞架与所述离子化蒸发源的距离为30-100cm,镀膜机起始真空度为7-8×10-4pa。

16、优选的,镀膜时间为30-40min,基板温度为150-180℃。

17、本发明的有益效果在于:

18、本发明开采用独特的气路结构,让镀膜物质蒸汽在不断改变前进方向中,降低大颗粒物质的动能,使大颗粒物质丧失动能后落入蒸发系统底部,减少因大颗粒蒸发物质撞击导致膜层缺陷。同时利用布置在气路末端的高压电场和磁场,激发蒸发物质云使之离子化,将物质蒸汽中小颗粒物质动能提高,当这些物质沉积在零件表面后就可以形成更高致密度的优质薄膜。这样的设计可以有效降低大颗粒物质飞溅对膜层的破坏,同时有提高了小分子团的能量,提高了膜层的密度。

19、本发明通过将离子化装置设置在蒸发源上,可以有效提高zns或sio材料动能,结构相比分离设备更加紧凑,离子化效率更高,zns或sio这两种升华蒸发材料熔点低,蒸发温度只有1000度左右,离子能量低,不容易电极材料轰击下来。第二采用磁场保护了电极,降低逸出电子撞击阳极的几率。带电离子在电场和磁场交互作用下发生螺旋运动,可以让大部分高能电子螺旋飞行而不会打击在电极上。

20、使用石墨和钼制备蒸发室内部气路,改善了单一使用钼材料导致的密封不良,和使用钽材料成本过高的缺点。

21、采用本发明的蒸发源进行zns或sio镀膜,成膜致密,薄膜表面光洁度好。

22、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

- 还没有人留言评论。精彩留言会获得点赞!