一种大型球铁铸态砂箱及其制作方法与流程

本发明属于大型砂箱铸造领域,具体涉及一种大型球铁铸态砂箱及其制作方法。

背景技术:

1、对于尺寸超大型的砂箱铸件(砂箱内框尺寸5300×3200mm,含箱壁主体尺寸已达5700×3600mm,吊把最外沿尺寸达到6340×3940mm),传统是以钢板焊接箱、铸钢铸造箱主,该类砂箱存在以下缺点:

2、1)钢结构焊接砂箱为焊接成型,结构整体性差,强度低刚度差;2)焊接箱焊缝易氧化,随着焊缝氧化脱落,刚度、刚性不断降低,其使用寿命一般3-4年,最多不超过5年;3)设计过程中,为提高整体刚性、强度,需要选用较厚的钢板制作箱壁、箱筋,导致同尺寸规格的砂箱重量超过铸造箱;4)铸钢材质的铸造箱,由于铸态组织中魏氏体的存在导致易出现脆断现象,因此铸造后必须进行适当的热处理来消除魏氏体组织,这就需要有容量足够大的热处理窑来完成,而实际生产中这类热处理窑很难找到。

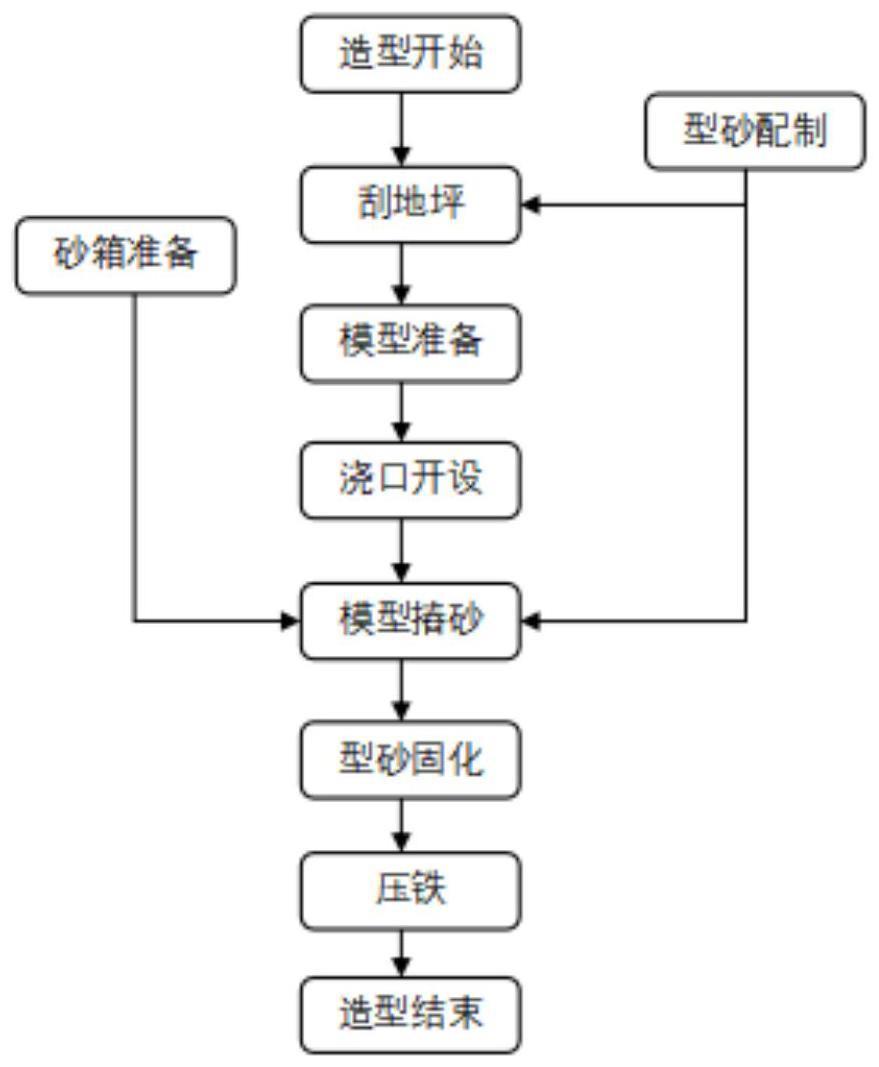

3、对于尺寸超大型的砂箱铸件,其长度、宽度尺寸已分别达到6340mm、3940mm,相应地,其造型所需要的砂箱内腔有效尺寸需要分别达到6.5m、4.1m,主体尺寸需要在6.7m×4.3m。如此大尺寸的砂箱,直接按实型铸造造型过程(见图1)造型生产时,存在以下困难:

4、1)砂箱自身刚度、抗变形能力均比较差,砂箱放置到浇注现场后,会出现随放置区的不平整出现铸型变形并最终造成所生产的砂箱铸件变形;超大尺寸砂箱,在铸型翻箱、起模、吊运过程中,因砂箱刚度差、翻箱及吊运过程中震动,极易造成铸型开裂损伤模型,导致铸型报废;砂箱自重大,加上造型所需要型砂重量,铸型整体重量初步测算将达到75吨以上,相应地需要75吨以上的起重设备。

5、2)采用地坑造型工艺方案时,也存在以下问题:所要生产的砂箱铸件尺寸较大,为保证有足够的作业空间,则需要更大尺寸的地坑,增加了型砂混制作业量及树脂砂的消耗;砂箱为薄壁型铸件,浇注后树脂砂残余强度较高,铸型解型、打箱困难,增加铸件打箱的工作量。

技术实现思路

1、为了克服上述现有背景技术的不足之处,本发明的目的在于提供一种大型球铁铸态砂箱及其制作方法。本发明通过树脂砂地坪的使用,将泡沫模型直接在浇注现场放置后,可在浇注现场统一进行地坪制作、模型及简易砂箱布置、树脂砂造型及浇注成型,从而减少了砂箱造型过程中的铸型翻箱、起模、吊运等运作,避免了铸型开裂损伤泡沫模型;同时,地坪为一个平整平面,模型放置在该平面后也可以避免因铸型放置区不平整导致的模型及铸件变形。

2、为实现上述目的,本发明采用的技术方案如下:

3、一方面,本发明提供一种大型球铁铸态砂箱的制作方法,所述制作方法包括:模型制作、地坪制作、模型及简易砂箱布置、树脂砂造型及浇注成型,其特征在于:所述地坪制作过程包括:

4、将两根第一钢管间隔置于浇注现场的地面上,两根第一钢管间距为所需地坪宽度;

5、对两根第一钢管进行调平,确保两根第一钢管的四端均处于同一高度上;

6、对两根第一钢管进行固定后,在两根第一钢管之间放置树脂砂,然后使用第二钢管,以两根第一钢管为导轨,从一端向另一端移动刮出砂平面,树脂砂固化后即获得地坪;

7、所述模型及简易砂箱布置过程包括:将制作好的泡沫塑料模型平放在地坪上,对泡沫塑料模型进行固定后,将简易砂箱罩设在泡沫塑料模型上,简易砂箱作为造型过程中的型砂围挡使用。

8、优选地,两根第一钢管的调平过程为:

9、将两根细线绳交错斜拉在两根第一钢管的上平面,通过调整钢管四个端头的高度,使细线绳在中部相交区域重叠无间隙,则确认第一钢管四个端头在同一平面上,用以保证地坪四角在同一平面;

10、在同一第一钢管两端,放置两个高度相等的垫块,在垫块上表面拉细线绳,并由一端向另一端调整第一钢管上表面细线绳支架的高度,使其等于端头垫块高度,用以保证地坪在长度方向上的平直度。

11、优选地,分别制作专用于所述砂箱的泡沫塑料模型,并预留出所述吊把镶嵌用的安装孔;在泡沫塑料模型表面刷水基实型铸造涂料,然后于60-70℃下烘干。

12、进一步地,水基实型铸造涂料的涂刷厚度为1-2mm。

13、进一步地,泡沫塑料模型平放在地坪上之前,需要将与地坪贴合面上的涂料打磨平整,使涂料层能够与地坪充分贴合。

14、优选地,所述模型及简易砂箱布置的过程为:将已经烘干的泡沫塑料模型平放在地坪上,将已加工好的吊把安装在安装孔上;对泡沫塑料模型进行固定后,将所制作的简易砂箱罩设在泡沫塑料模型上,简易砂箱作为造型过程中的型砂围挡使用。

15、优选地,树脂砂造型及浇注成型的过程为:在泡沫塑料模型上设置浇注系统,向简易砂箱内倒入树脂砂直至将泡沫塑料模型淹没,将树脂砂摏好,待树脂砂固化后即完成造型生产;在简易砂箱顶部压放压铁,然后将高温熔融铸液通过浇注系统流入泡沫塑料模型内,直至铸液融化替代整个泡沫塑料模型,铸液凝固后,拆除简易砂箱和树脂砂,即可制得大型球铁铸态砂箱。

16、优选地,高温熔融铸液的浇筑温度为1440-1460℃。

17、另一方面,本发明提供一种大型球铁铸态砂箱,所述砂箱适用于权利要求1-7任一项所述的制作方法,所述砂箱包括底箱、盖箱、圈箱和吊把,所述底箱、所述底箱、盖箱和圈箱于拼接处的箱带上设置有向外突出的u形槽结构,上下相邻两个所述u形槽结构之间通过箱卡和/或螺杆固定连接。

18、优选地,所述底箱、盖箱和圈箱的拐角处均设置有外层包角结构。

19、优选地,所述吊把包括设置于所述砂箱长度方向两侧的长吊把和设置于所述砂箱宽度方向两侧的短吊把,所述短吊把的起吊区长度为80-120mm,所述短吊把的起吊区长度大于120mm。

20、与现有技术相比,本发明取得的有益效果有:

21、本发明通过树脂砂地坪的使用,将泡沫模型直接在浇注现场放置后,可在浇注现场统一进行地坪制作、模型及简易砂箱布置、树脂砂造型及浇注成型,从而减少了砂箱造型过程中的铸型翻箱、吊运等运作,避免了铸型开裂损伤泡沫模型;同时,所刮地坪为一个平整平面,模型放置在该平面后也可以避免因铸型放置区不平整导致的模型及铸件变形。

22、本发明简易砂箱只设置少量箱筋,使砂箱内有足够的作业空间,可以满足砂箱放置好以后,人员仍能够进入砂箱完成浇注系统设置、铸型摏砂等作业,进而可以减少砂箱铸件四周的吃砂量,有效地减少了型砂的消耗;同时由于配有简易砂箱,铸件打箱时可以先吊箱后直接将所生产的砂箱铸件拔出,避免了地坑造型所增加的打箱工作量。

23、本发明砂箱采用整体铸造结构设计,并选用qt400-18a材质生产,使砂箱具有了良好的整体刚度、强度及抗冲击能力,同时又克服了焊接箱焊缝易氧化寿命短(一般3-5年)、铸钢件需要热处理的缺点,该砂箱使用寿命可达15-20年以上。

24、本发明砂箱的专用模型为泡沫塑料材质,模型材料廉价易得,易于加工,适用于尺寸超大型的砂箱铸件。

25、本发明地坪采用多条钢管即可得到地坪,钢管结构简单,容易布置,且对于布置场地的要求比较低,无需采用地坑造型,操作空间大,用砂量少,铸件极为便利。

26、本发明砂箱采用树脂砂实型铸造工艺制作,具有尺寸大、铸态刚性好、强度高、生产制造方便、使用寿命长等特点。

- 还没有人留言评论。精彩留言会获得点赞!