一种合金钢及其复合渗氮热处理方法与流程

本发明涉及表面热处理,具体涉及一种合金钢及其复合渗氮热处理方法。

背景技术:

1、在钢铁表面进行渗氮、氮碳共渗处理,将氮原子、碳原子渗入常规材料中,以提高材料表面的硬度、机械性能、耐磨性、抗腐蚀性等特性,是钢铁材料常用的一种热处理工艺方法,在工业领域得到大量的应用。

2、40crnimo材料经常采用渗氮的热处理方法进行表面强化,进行渗氮时其常规通用的渗氮工艺一般是采用500-520℃的温度,氮势kn采用0.8-2左右,采用这类渗氮工艺处理后,材料表面硬度只能达到680-700hv左右,难以进一步提高,从而限制了40crnimo材料的应用。

技术实现思路

1、本发明的目的在于提供一种合金钢及其复合渗氮热处理方法,以提高合金钢材的表面硬度,从而拓宽合金钢材的应用。

2、为了实现上述目的,本发明采用的技术方案如下:

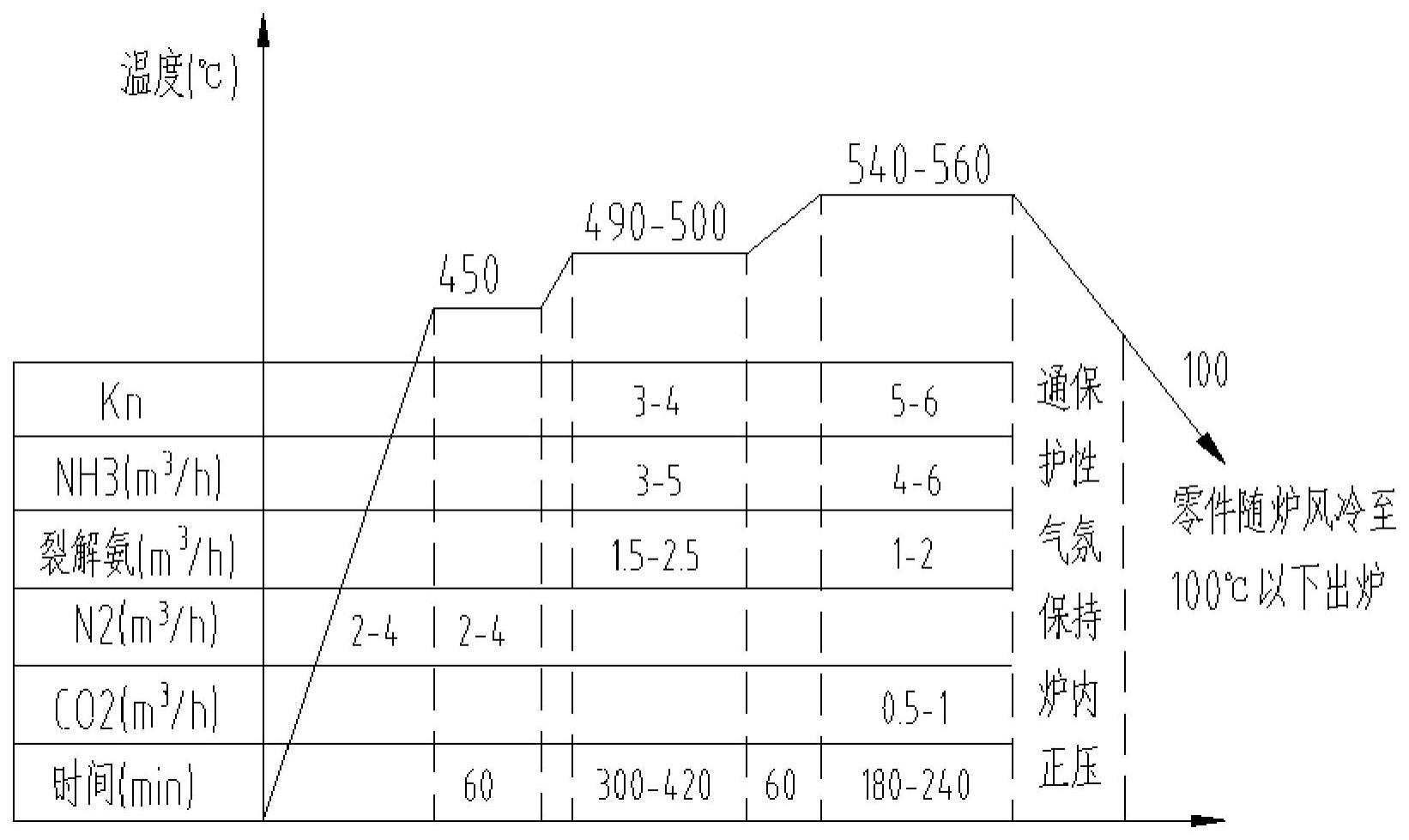

3、一种合金钢复合渗氮热处理方法,包括以下步骤:

4、预处理阶段:对合金钢进行保温处理;

5、第一阶段渗氮:在氨和裂解氨的混合气体条件下,对合金钢进行一次热处理,一次热处理的氮势值kn为3~4,氨流量为3~5m3/h;

6、第二阶段复合氮碳共渗:在氨、裂解氨和二氧化碳的混合气体条件下,对合金钢进行二次热处理,二次热处理的氮势值kn为5~6,氨流量为4~6m3/h,二氧化碳流量为0.5-1m3/h;

7、降温阶段:在惰性气体气氛中,将合金钢的温度降至100℃以下,得到复合氮碳共渗合金钢。

8、根据上述技术手段,通过设置预处理阶段,一方面起到了均温的作用,为接下来升到较高的渗氮温度做准备,另一方面对合金钢进行预氧化,为渗氮阶段氮原子向合金钢内部的渗入提供了良好的前提条件,在渗氮阶段,先采用大流量的氨气和较高的氮势值,使得在渗氮开始阶段进行高浓度渗氮,使得合金钢表面在短时间内渗入大量氮原子,从而有效提高了合金钢表面的氮含量,在第二阶段,继续保持高浓度的氮势进行扩散,同时掺入适量的裂解氨和二氧化碳气体,以形成活性碳原子,促进氮原子的继续扩散。从而保证了已渗入的氮原子向内部扩散,进而有效提高了合金钢表面的硬度,复合氮碳共渗结束后通过保护气保护降温至100℃以下,有效避免了合金钢受氧化,影响表面氮原子浓度的问题。

9、其中,40crnimo钢从材料分类上来说属于合金结构钢,具有良好的机械性能及可加工性,应用相当广泛,主要有板材和圆棒两种类型的材料,其综合性能优于40cr、42crmo,得到了行业的认可。40crnimo钢属于强韧性较好的钢,具有高强度和韧性,淬透性也较好,无回火脆性,调质处理后有较高的疲劳极限和抗多次冲击能力,低温冲击韧性良好。

10、40crnimo钢适宜制造要求一定强度和韧性的大、中型塑料模具。40crnimo钢的成分按质量百分比计为:碳:0.37~0.44%、硅:0.17~0.37%、锰:0.50~0.80%、硫:允许残余含量≤0.025%、磷:允许残余含量≤0.025%、铬:0.60~0.90%、镍:1.25~1.65%、铜:允许残余含量≤0.25%、钼:0.15~0.25%、其余为铁。

11、本案发明人经过长期研究分析发现,现有技术公开的40crnimo钢工件渗氮后表面硬度不高的原因,主要是高浓度的氮原子很难渗入到40crnimo钢工件的表面及次表面。铁的吸氮能力随温度的升高而升高,但温度升高到一定温度后,其变化就将变得不再明显。由氨分解形成的活性氮原子聚集在40crnimo钢工件表面时,必须及时渗入40crnimo钢工件表面中去,否则活性氮原子会立即聚合为氮分子从而失去活性,无法用于渗氮。另外,在40crnimo钢工件的次表面渗入了一定浓度的氮原子后,如果再要向表面渗入更高浓度的氮原子就变得非常困难。本技术采用两个阶段进行渗氮,在第一阶段一定浓度的氮原子渗入后,再通过第二阶段的复合氮碳共渗继续保持高浓度的氮、碳原子的渗入,使40crnimo钢工件仍有较高的吸氮能力。因此,选择合适的工艺方法及参数保证高浓度的氮,并且快速有效渗入40crnimo钢工件表面是得到高硬度的关键技术。

12、高浓度氮原子完成向40crnimo钢工件表面的渗入以后,渗入的氮原子浓度较高时,如果不能及时向40crnimo钢工件内部扩散,则会很快的与40crnimo钢工件中所含的合金元素聚焦成氮化物,在晶界处进行析出,从而降低40crnimo钢工件表面的强化效果。在温度为500-560℃的条件下进行的渗氮,40crnimo钢工件表面由表至里会依次形成ε、γ'、α三个相区,氮原子在这三个相区中的扩散速度vα>vε>vγ',在γ'相中的扩散速度最低,因此,解决氮原子在γ'相中的扩散速度是最需要解决的问题。本案发明人通过在第二阶段的渗氮过程中,选取合适的氮势kn值以确定一个合理的氨分解率,同时保持较高的540-560℃的渗氮温度,另外再通入一个合适的二氧化碳气体,以在40crnimo钢工件表面渗入一定量的碳原子,促进氮原子达到最佳扩散速度。

13、基于以上分析,发明人进行了相关试验,通过不同的渗氮温度、渗氮时间、流量配比以及氮势值的配比,进行了相应对比试验,得到了一组最佳工艺方案参数,解决了高浓度氮的扩散困难,得到了40crnimo材料高氮化硬度。

14、优选的,所述预处理阶段为在温度为400~450℃的条件下对合金钢进行均匀化热处理,保温处理处理的时间为0.5~1h。

15、经过实验证明,通过将预处理的温度设在400~450℃之间,预氧化时间在0.5~1h之间,有效保证了均温的效果,同时有利于渗氮阶段氮原子向合金钢内部的渗入。

16、优选的,所述第一阶段渗氮,裂解氨的流量为1.5~2.5m3/h。

17、经过实验证明,在第一渗氮阶段,通过控制裂解氨的流量在1.5~2.5m3/h,保证了氮原子快速有效的渗入合金钢内部。

18、优选的,所述第二阶段复合氮碳共渗,裂解氨的流量为1~2m3/h。

19、经过实验证明,在第二渗氮阶段,通过控制裂解氨的流量小于第一渗氮阶段,同时通入一定量的二氧化碳,有效促进了表面氮浓度的提高,以及已渗入表面的氮原子向内部的扩散。

20、优选的,所述一次热处理的温度为490℃~500℃,所述二次热处理的温度为540℃~560℃。

21、经过实验证明,在第一个渗氮阶段,控制温度在490℃~500℃之间,使得工件表面氮势值高,活性氮原子均具有较高的势能,从而在合金钢的表面形成一个很高的氮势,实现了高浓度氮的渗入。而在复合氮碳共渗阶段,通过较高的渗氮温度以及渗入一定量的碳原子来辅助促进氮原子进一步向工件表面渗入,使得合金钢表面能获得超高硬度。

22、优选的,所述一次热处理的时间为5~7h,所二次热处理的时间为3~4h。

23、由于所述的热处理过程氮势值高,氮原子大量堆积,因此将一次热处理的时间控制在5~7h内,以避免出现较严重的网状氮化物。由于在二次热处理过程中,渗氮温度高,氮势值相对也较高,因此将二次热处理的时间控制在3~4h,有效保证了表面高硬度。

24、优选的,所述合金钢为42crnimo钢。

25、优选的,所述降温阶段,惰性气体为氮气,通入氮气的流量为4~6m3/h。

26、通过控制降温阶段的氮气浓度,有效保证了合金钢表面不受氧化,进而保证了合金钢表面的硬度。

27、本发明还提供一种合金钢,所述合金钢采用本发明所述的热处理方法制成。

28、优选的,所述合金钢表面复合氮碳共渗层的深度为0.15~0.23mm,所述合金钢表面的硬度在800hv以上。

29、本发明的有益效果:

30、本发明的合金钢复合渗氮热处理方法,通过设置预处理阶段,一方面起到了均温的作用,为接下来升到较高的渗氮温度做准备,另一方面对合金钢进行预氧化,为渗氮阶段氮原子向合金钢内部的渗入提供了良好的前提条件,在渗氮阶段,先采用大流量的氨气和较高的氮势值,使得在渗氮开始阶段进行高浓度渗氮,使得合金钢表面在短时间内渗入大量氮原子,从而有效提高了合金钢表面的氮含量,再以更高温度进行渗氮,同时掺入适量的二氧化碳促进氮原子的渗入,保证了表面得到高浓度渗氮层,同时保证已渗入的氮原子想向内部扩散,进而有效较高了合金钢表面的硬度,复合氮碳共渗结束后通过保护气保护降温至100℃以下,有效避免了合金钢受氧化,影响表面氮原子浓度的问题,且具有操作简单、工艺上易时间、适宜工业化应用的优点;

31、本发明方法制得的合金钢,经过测试得知,合金钢表面复合氮碳共渗层的深度为0.15~0.23mm,合金钢表面的硬度在800hv以上,有效提高合金钢的表面硬度,从而拓宽合金钢材的应用,在一些需要高硬度、高耐磨性的应用领域,如塑料件模具、重载齿轮、高压力柱塞摩擦副以及滚轮、滚轮销类传动部件等零件应用上,在合金钢表面热处理技术领域,具有推广应用价值。

- 还没有人留言评论。精彩留言会获得点赞!