一种巴氏合金与增强纤维复合材料的制备装置及制备方法与流程

本发明涉及合金材料,具体而言,涉及一种巴氏合金与增强纤维复合材料的制备装置及一种制备方法。

背景技术:

1、巴氏合金主要由锡锑铜三种主要元素构成,铸态组织中的锡锑相是硬质相分布在较软的基体中。将巴氏合金制成轴瓦,通过轴瓦与轴承的“跑合”达到以突出的锡锑硬质相作为支撑点,二者中间空隙部分存储润滑油,使轴瓦与轴承之间在工作时能形成油膜的一种低摩擦状态,达到降低二者之间的摩擦系数,可以承受重载的目的。这种合金在低速、重载的特定使用要求场景中应用广泛。随着科技的进步,原有牌号的巴氏合金轴瓦需面对更加苛刻的性能要求,在有启动阻力小、使用温度高的应用中已无法满足使用要求。

2、科研人员尝试将增强纤维引入巴氏合金中来解决以上问题。目前主流的引入方法有以下几种:一是将长增强纤维表面镀覆一层金属,然后将镀有金属的增强纤维切断成短纤维,将短纤维与巴氏合金粉末进行烧结,制备成复合材料。二是将巴氏合金粉、短增强纤维及其他硬质粉末混合得到热喷涂粉,再利用热喷涂设备在金属表面进行喷涂得到复合喷涂层。

3、但是,在实际制造过程中,存在这样一个问题:目前现有的制备巴氏合金与增强纤维复合材料的工艺都较为复杂、制备周期长、工艺成本非常高。因此,提出一种巴氏合金与增强纤维复合材料的制备装置及制备方法以解决问题。

技术实现思路

1、本发明的第一目的在于提供巴氏合金与增强纤维复合材料的制备装置;

2、本发明的第二目的在于提供巴氏合金与增强纤维复合材料的制备方法。

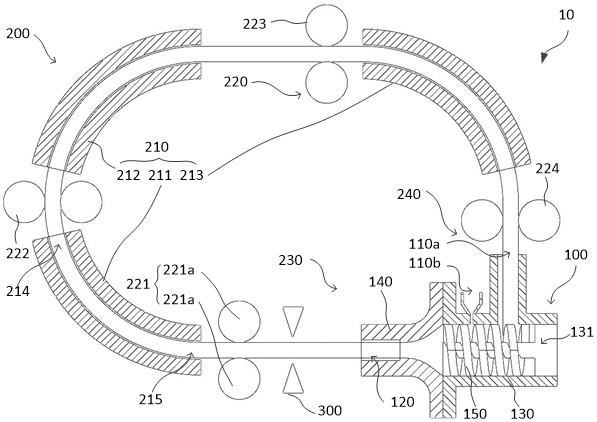

3、为实现本发明的第一目的,本发明的实施例提供一种巴氏合金与增强纤维复合材料的制备装置,包括:混合装置,混合装置用于将巴氏合金与增强纤维混合,混合装置包括出料口和第一进料口,出料口用于将巴氏合金与增强纤维挤压成型;循环装置,循环装置设有循环始端和循环末端;其中,循环始端和出料口对应设置,循环末端和第一进料口对应设置,以使得循环装置将来自出料口的物料送回第一进料口。

4、相关技术中,巴氏合金与增强纤维复合材料的工艺都较为复杂、制备周期长、工艺成本非常高。本发明提供了一种巴氏合金与增强纤维复合材料的制备装置,巴氏合金和增强纤维在混合装置中进行混合搅拌,巴氏合金与增强纤维复合材料从出料口挤压成型,通过循环始端进入到循环装置中,从循环末端导出,通过第一进料口回到混合装置中,再次对其进行搅拌混合,重复上述工序多次使得增强纤维均匀分布在巴氏合金当中,本发明通过循环装置和导向装置达到多次循环加工的目的,使得增强纤维均匀分布在巴氏合金中,由此解决了工艺复杂、工艺周期长的问题,提高了加工效率,同时也大大缩减了工艺成本。

5、另外,本发明上述实施例提供的技术方案还可以具有如下附加技术特征:

6、在本发明的一个实例中,混合装置还包括:挤压模具,挤压模具内设有挤压空腔,第一进料口设在挤压模具上;挤压嘴,出料口设在挤压嘴上,挤压嘴连通挤压空腔;螺旋轴,螺旋轴设在挤压模具内部;其中,螺旋轴能够在挤压空腔中旋转,以将巴氏合金与增强纤维混合。

7、与现有技术相比,采用该技术方案所达到的技术效果:一方面,增强纤维和巴氏合金在螺旋轴的搅拌作用下,巴氏合金发生剧烈塑性流动,为增强纤维的混入提供了良好的条件,经过多次循环的旋转搅拌,使增强纤维均匀分布到巴氏合金中;另一方面,复合材料在螺旋轴旋转产生的挤压力作用下不断被挤压至挤压嘴处,实现了复合材料的自动喂料,同时复合材料进入到挤压嘴后,在螺旋轴的挤压力作用下内部发生焊合形成致密的组织,使得复合材料结构强度更大。

8、在本发明的一个实例中,混合装置还包括;第二进料口,第二进料口设在挤压模具上;其中,第二进料口用于向挤压空腔中供应巴氏合金和/或增强纤维。

9、与现有技术相比,采用该技术方案所达到的技术效果:第二进料口设置在挤压模具上,用于添加增强纤维,在巴氏合金进料的同时添加增强纤维,使得初始时增强纤维能够较为均匀的混合到巴氏合金中,减少了循环加工的次数,从而在一定程度上提高了加工效率。

10、在本发明的一个实例中,循环装置包括:多个导向装置,导向装置包括导向入口和导向出口;其中,至少一个导向装置的导向入口对应循环始端,至少一个导向装置的导向出口对应循环末端;相邻两个导向装置的导向入口和导向出口相互对应设置。

11、与现有技术相比,采用该技术方案所达到的技术效果:复合材料从循环始端进入到其中一个导向装置入口,再从导向出口导出进入到下一个导向装置的导向入口,直至从最后一个导向装置出口导出到达循环末端;导向装置目的是为了改变挤出的复合材料的前进方向,在导向装置的作用下,挤出的复合材料沿导向装置的方向发生变形,最终使复合材料最终回到混合装置中进行下一次加工;相邻两个导向装置的导向入口和导向出口相对应,已经循环始端、循环末端分别于导向入口、导向出口相互对应设置,使得循环复合材料的循环完整连续。

12、在本发明的一个实例中,导向装置包括依次排列呈圆弧形的第一导向装置、第二导向装置和第三导向装置。

13、与现有技术相比,采用该技术方案所达到的技术效果:复合材料依次进入第一导向装置、第二导向装置、第三导向装置进而回到混合装置中;导向装置排列呈圆弧形且导向装置的数量为三个,大大减少了复合材料在循环装置中受到的摩擦阻力,避免了复合材料在导向装置中堵塞、卡死的情况。

14、在本发明的一个实例中,循环装置还包括辊压机,辊压机包括:第一辊压机,第一辊压机设于循环始端与第一导向装置之间;和/或第二辊压机,第二辊压机设于第一导向装置与第二导向装置之间;和/或第三辊压机,第三辊压机设于第二导向装置与第三导向装置之间;第四辊压机,第四辊压机设于第三导向装置与循环末端之间。

15、与现有技术相比,采用该技术方案所达到的技术效果:复合材料在辊压机的辊挤作用下往前运动,辊压机具有定位功能以及对挤出的复合材料提供向前运动的动能;使挤出的复合材料对齐下一个导向装置的导向入口或第一进料口,避免复合材料撞击导向入口或第一进料口的边缘;同时辊压机不断对复合材料进行辊压,使其内部发生焊合形成致密的组织,结构更为坚硬。

16、在本发明的一个实例中,循环装置还包括辊压机,辊压机包括:辊轮,两个辊轮相对设置;其中,两个辊轮的转速相同、旋转方向相反。

17、与现有技术相比,采用该技术方案所达到的技术效果:当复合材料进入到辊压机中时,转速相同方向相反的两个辊轮同时对复合材料进行挤压定位,为复合材料提供向前运动的动能;由于两个辊轮转速相同不存在转速差,复合材料不会因上下层速度不同而出现断裂现象。

18、在本发明的一个实例中,还包括:切断装置,切断装置用于切断加工完成的巴氏合金与增强纤维复合材料。

19、与现有技术相比,采用该技术方案所达到的技术效果:切断装置设于导向入口和挤压嘴之间,或导向出口和循环进料口之间,或相邻两个导向装置的导向入口和导向出口之间;切断装置用于将加工完成的复合材料进行切断处理,停止循环加工,将加工完成的材料导出到制备装置外部,以便进行下一组材料的加工。

20、为实现本发明的第二目的,本发明实施例提供了一种巴氏合金与增强纤维复合材料的制备方法,其特征在于,采用巴氏合金与增强纤维复合材料的制备装置制备复合材料,制备方法包括如下步骤:

21、s100:向混合装置中输送巴氏合金与增强纤维,获得混合物料;

22、s200:至少一次地驱动混合物料经由混合装置的出料口进入循环装置的循环始端,且驱动混合物料在循环装置中移动,并经由混合装置的循环末端进入混合装置的第一进料口。

23、与现有技术相比,采用该技术方案所达到的技术效果:本发明提供的是一种循环混合的方法,以使增强纤维均匀分布在巴氏合金中,并通过挤压、辊压使得复合材料结构更为紧密;相对于增强纤维喷涂的方法,增强纤维在巴氏合金中分布更为均匀;相对于烧结而成的复合材料,本发明由挤压和辊压所得到的复合材料结构强度更大。

24、在本发明的一个实例中,混合装置的工作温度为100℃-120℃。

25、与现有技术相比,采用该技术方案所达到的技术效果:在此温度内,巴氏合金的塑形较好,便于增强纤维混合到巴氏合金中,同时降低挤压力及提高挤压的效率和效果。

26、采用本发明的技术方案后,能够达到如下技术效果:

27、(1)增强纤维在巴氏合金中分布更为均匀;

28、(2)复合材料内部组织更为致密,结构强度更高;

29、(3)工艺简单,加工效率高,工艺成本较低。

- 还没有人留言评论。精彩留言会获得点赞!