一种航空发动机叶根榫磨削工具及其加工方法与流程

本发明涉及磨削工具,具体地说,涉及一种航空发动机叶根榫磨削工具及其加工方法。

背景技术:

1、随着国内航空事业的发展,航空发动机作为其动力来源,其中各组成部分的研究也有了长足的发展,整体叶盘也因其具有诸多优点而备受关注,但是因其加工精度高、加工形状复杂,对设备的要求也就比较高,由于国内各生产厂家生产使用的设备仍以普通磨床居多,使其应用受到一定的限制,所以主要使用的还是以传统结构为主。在工作过程中,由于叶片处于高温、高压等复杂恶劣的工作环境,因此对叶片所以使用的材料的性能也有了相当高的要求。目前叶片一般使用的材料为高温合金、钛合金等难加工材料。当前主要使用的加工方式是使用金刚石滚轮+普通砂轮的方法进行磨削加工,但是由于其材料的特性,经常在加工过程中出现磨不动的现象、且容易出现烧伤等缺陷,导致材料性能发生变化,抗冲击强度变差、从而引起断裂。

2、授权公告号为cn113510632b的专利公开了一种磨削转向器内腔定子的cbn成型磨轮及其加工方法,包括磨轮,磨轮侧面内部设置有防尘盖,磨轮侧面设置有与防尘盖对应匹配的通孔,磨轮侧面表面还设置有多个螺孔,螺孔内部设置有螺钉,螺钉贯穿防尘盖,且螺钉一端处于磨轮的螺孔内部,该技术方案通过电镀的方式将磨料层固结在环套表面,磨料层主要有cbn材料制成,电镀cbn后的磨轮其磨料暴露度高,等高性好,分布均匀,有利于保证磨削质量,减少烧伤。

3、上述技术方案可提高磨削工具的磨削质量,但是仅仅通过cbn材料制成的磨料层,容易在磨削时出现划痕、粗糙度差的问题,鉴于此,我们提出一种航空发动机叶根榫磨削工具及其加工方法。

4、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的在于提供一种航空发动机叶根榫磨削工具及其加工方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、本发明的目的之一在于,提供了一种航空发动机叶根榫磨削工具加工方法,具体包括如下步骤:

4、一、基体装配阶段

5、s1、首先在高精度数控车床加工出半成品基体,并在线切割装置切割出若干呈圆周分布的扇形去重孔,所述半成品基体首先选取45钢、40cr、35crmo等锻造件进行调质处理,调质硬度为hrc28-32,经时效处理后,进行探伤检测,确保无裂纹、砂眼等缺陷的原料作为航空发动机叶根榫磨削工具的基体;

6、随后将磨削工具的基体在高精度磨床上精磨加工基体内孔和两端面,加工后使得两端面平行度要求≤0.002mm,粗糙度ra值≤0.4μm,内孔的粗糙度ra值≤0.4μm,内孔圆度≤φ0.004μm;

7、之后将精磨基体坯料放置在高精度数控车床上,精车端面环槽、基体外轮廓面和精车外圆轮廓,使得外圆圆度≤φ0.004mm,粗糙度ra值≤0.4μm,精车端面环槽及端面,测环槽台阶圆圆度≤φ0.004mm,两端面平面度≤0.002mm,与基准圆垂直度≤0.002mm;

8、s2、随后将定位横板、固定杆和对接圆板使用螺栓组装固定,把半成品基体套装在阴极板顶部中心位置处安装圆块的外侧,随后将阴极板使用螺栓固定在对接圆板的正下方;

9、s3、之后将型腔模具从下至上卡接固定在阴极板的外侧,完成放置部的整体组装,并将定位横板放置在外部固定箱顶部的放置支架顶部四块呈矩阵式分布的定位块之间,进而完成放置部位置的固定;

10、二、电镀准备阶段

11、s4、接着将主要包含cbn磨料、b磨料、c磨料和d磨料的复合磨料通过电镀工艺的方式均匀固结在半成品基体和型腔模具之间的空隙上;

12、s5、后将内部固定框中若干阳极板通过导线和环形导轨电性连接,并将导电部中导向轮内部的导电环和放置部中的阴极板分别与对应的脉冲电源通过导线电性连接;

13、三、电镀阶段

14、s6、启动转动电机驱动皮带轮一同转动,带动传动皮带运动,而带动滚筒在固定框体的内部高速旋转,进而内部固定框内的镀液发生旋转;

15、s7、通过型腔模具上规则分布的孔隙,旋转的镀液在半成品基体和型腔模具之间的空隙处产生向心力,进而对内部均匀固结的复合材料产生压力,促进复合材料均匀分布在半成品基体表面;

16、s8、调节转动电机来调整镀液旋转的速度,控制电镀除d磨料以外的其他磨料待镀层厚度达到25%~30%时,再使d磨料沉积到镀层表面,将电镀后的复合磨料颗粒埋入率控制在40~60%,完成电镀后关闭转动电机;

17、四、磨轮烘干阶段

18、s9、将型腔模具拆卸后,把电镀后的磨轮取出,并放置在烘箱中加热到100~180℃,待镀层的d磨料汽化,形成磨料缝隙后,取出磨轮冷却后进而得到磨削工具成品。

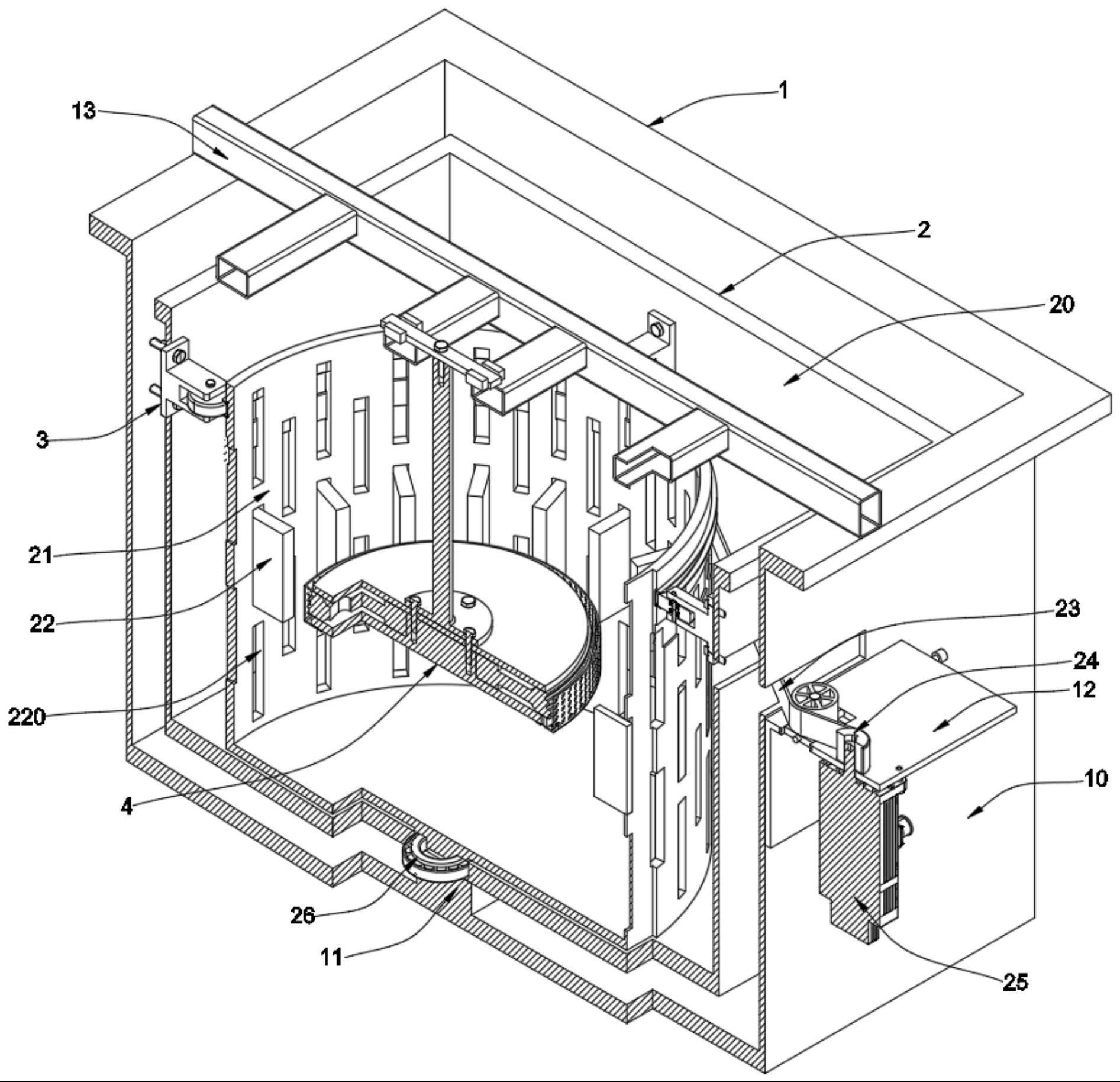

19、在本发明的技术方案中,包括放置磨轮的外部固定箱,所述外部固定箱包括顶部敞口的箱体外壳,所述箱体外壳内部底面设有若干规则分布的放置块,若干所述放置块顶部固定安装有内部固定框,所述内部固定框内部转动连接有滚筒,所述滚筒外侧壁靠近顶部位置处和所述固定框体之间设有若干组呈矩阵式分布的导电部,所述滚筒内部设有放置部。

20、在本发明的技术方案中,所述放置块焊接固定在所述箱体外壳的内部顶面上,箱体外壳其中一侧外侧壁开设的通槽下方焊接固定有纵向截面呈倒l形的电机支架,所述箱体外壳顶面焊接固定有放置支架,所述放置支架靠近中间位置处连接支架的上方一体成型有若干规则分布的定位块,所述电机支架顶面且位于转动电机输出轴的一侧设置有可横向滑移的涨紧轮。

21、在本发明的技术方案中,所述固定框体通过螺栓固定连接在若干所述放置块的顶面上,所述固定框体靠近所述箱体外壳通槽一侧外侧壁上开设有内外贯通的框壁开槽,所述滚筒底面中心位置处通过轴承连接在所述固定框体的内部顶面上。

22、在本发明的技术方案中,所述滚筒外侧壁上开设有若干规则分布且内外贯通的卡槽,所述滚筒外侧壁靠近顶部位置处开设有皮带槽,所述滚筒外侧壁靠近顶部位置处于所述皮带槽的上方一体成型有环形导轨,若干同一水平线上的所述卡槽内部均卡接固定有阳极板。

23、在本发明的技术方案中,所述传动皮带其中一端套设在皮带槽的内部,所述传动皮带另一端套设有皮带轮,所述皮带轮通过卡销同轴连接有转动电机,所述转动电机通过螺栓固定安装在所述电机支架的底面上。

24、在本发明的技术方案中,所述导电部包括通过螺栓固定安装在所固定框体内侧壁上的固定支架,所述固定支架上下两块平行设置的横板之间通过螺纹套和螺栓转动连接有导向轮,所述导向轮上下两端外侧壁开设的转槽内部放置有导电环。

25、在本发明的技术方案中,所述放置部包括定位横板,所述定位横板外侧壁底部通过螺栓固定连接有固定杆,所述固定杆底端通过螺栓固定连接有对接圆板,所述对接圆板下方放置有半成品基体,所述半成品基体外侧壁上开设有若干条呈线性分布的基体环槽,所述半成品基体顶面开设有若干呈圆周分布的扇形去重孔。

26、在本发明的技术方案中,所述半成品基体放置在阴极板顶部安装圆块的外侧,所述阴极板通过螺栓固定安装在所述对接圆板的底面上,所述阴极板底面卡接固定有型腔模具,所述半成品基体和所述型腔模具之间留有用于放置新配置的复合材料的空隙。

27、另一方面,本发明目的之二在于,本发明还提供了一种航空发动机叶根榫磨削工具,采用上述的航空发动机叶根榫磨削工具加工方法制得,包括磨削工具本体,所述磨削工具本体外圆设置有与航空发动机叶片根隼外形匹配的特种复合磨料层,主要包含cbn磨料、b磨料、c磨料和d磨料;

28、其中cbn磨料占比为50%~70%,其材料主要为立方氮化硼的褐色颗粒;

29、b磨料占比为8%~20%,其材料主要为氧化铝的蓝色颗粒;

30、c磨料占比为7%~15%,其材料主要为氧化锆的白色透明球状颗粒;

31、d磨料占比为5%~10%,其材料主要为低温陶瓷的灰色颗粒。

32、综上所述,由于采用了上述技术方案,本发明的有益效果是:

33、1.该航空发动机叶根榫磨削工具及其加工方法,针对现有普通磨床,砂轮由原来的普磨砂轮更换为新型电镀砂轮,加工出的高精度砂轮基体,通过锥轴的配合方式自动校准,减少了安装校准时间;

34、2.该航空发动机叶根榫磨削工具及其加工方法,在半成品基体上开设基体环槽和扇形去重孔减轻砂轮重量,降低磨削时的机床能量损耗问题,在不改变原有加工条件的情况下通过使用复合磨料解决磨不动、磨削时烧伤、cbn磨削时出现划痕、粗糙度差的问题;

35、3.该航空发动机叶根榫磨削工具及其加工方法,新配置的复合材料主要包含cbn磨料、b磨料、c磨料和d磨料,通过新型磨削工具的复合磨料所包含的各磨削材料具有的特性及成分配比,使用新工艺解决原来砂轮磨损过快,效率低的问题,在粗糙度相同的实测情况下复合磨料实际磨削效果更好,避免了普通cbn成型磨料磨削时会出现明显条纹的情况。

- 还没有人留言评论。精彩留言会获得点赞!