一种金属轧辊辊颈打磨设备及打磨方法与流程

本发明涉及金属轧辊加工,具体来说,涉及一种金属轧辊辊颈打磨设备及打磨方法。

背景技术:

1、金属轧辊是轧机上使金属产生连续塑性变形的主要工作部件和工具。轧辊主要由辊身、辊颈和轴头三部分组成,辊身是实际参与轧制金属的轧辊中间部分,它具有光滑的圆柱形或带轧槽的表面;辊颈安装在轴承中,并通过轴承座和压下装置把轧制力传给机架;传动端轴头通过连接轴与齿轮座相连,将电动机的转动力矩传递给轧辊。轧辊在轧机机架中可呈二辊、三辊、四辊或多辊形式排列。由上述的介绍不难看出,辊身主要实现产品的成型,决定这产品的成品率和合格率,而一件金属轧辊的精度也主要由其辊身来决定,而在实际的使用过程中,辊身的使用寿命不仅仅依靠辊身的精度和其使用场景,如果辊颈存在着精度不高的情况,也会大大降低辊身的使用寿命,因此厂家在接受客户返厂维修的轧辊时,也必须对其辊颈进行维修。

2、一般车间对轧辊进行维修时都采用车床通过磨轮不断的打磨,来使其辊身的圆跳率达到合格范围内,而对于辊颈的维护却还需要实用单独的打磨轮来进行操作,这是因为轧辊的特殊性,轧辊的辊颈都比辊身的直径要小,而现有的车床的打磨轮一般都是针对辊身设计的,因此根本无法来配合车床来对辊颈进行打磨维护。

3、针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现思路

1、本发明的目的在于提供一种金属轧辊辊颈打磨设备及打磨方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

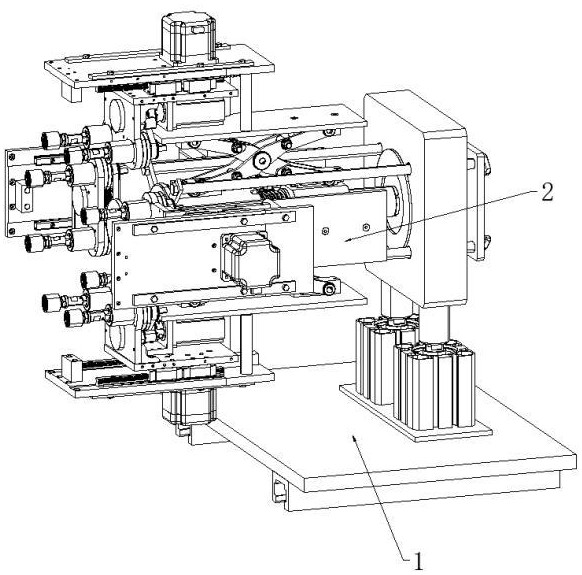

3、一种金属轧辊辊颈打磨设备,包括安装在车床滑轨上的移动机构、以及安装在移动机构顶部朝的打磨机构,所述打磨机构包括调节架和打磨组件,所述调节架的一端固定安装在移动机构上,所述打磨组件沿着调节架的水平中心线环绕安装在调节架的外部;所述移动机构包括移动底座,所述移动底座的底部相对的两侧沿中心对称安装有条形滑块,所述条形滑块沿调节架的长度方向设置,所述条形滑块的底部开设有沿其长度方向设置的滑槽,所述移动底座的顶部固定安装有液压缸,所述液压缸的伸缩端端部固定连接有支撑柱,所述支撑柱的顶端端部固定安装有安装板,所述安装板与移动底座向垂直,所述安装板朝向打磨机构的一面中心固定安装有安装座,所述调节架远离打磨组件的一端端部固定安装在安装座上;所述安装板上沿中心环绕开设有通孔,所述调节架上安装有调节机构,所述调节机构远离调节架的一端穿过通孔设置。

4、进一步的,所述调节架包括固定杆和移动套,所述固定杆的一端固定安装在安装座上,所述移动套设于固定杆远离安装板的一端的一侧,且移动套与固定杆之间通过安装架相连接,所述安装架彼此之间等距的环绕安装在移动套与固定杆上,所述打磨组件固定安装在安装架上。

5、进一步的,所述调节机构包括固定安装在移动套远离固定杆的一端端部的封板,所述封板的外侧均匀安装有延伸块,所述延伸块与打磨组件的数量相等,所述延伸块正对安装板上的通孔设置,所述通孔内贯穿设有拉杆,所述拉杆朝向延伸块的一端端部与延伸块固定连接,所述安装板远离固定杆的一面设有拉板,所述拉杆远离延伸块的一端端部固定安装在拉板上,所述拉板远离拉杆的一端面上固定安装有卡钩。

6、进一步的,所述打磨组件包括支撑杆,所述支撑杆固定安装在安装架上,所述支撑杆远离安装架的一端端部固定安装有连接架板,所述连接架板与安装架的长度方向平行设置,所述连接架板远离移动机构的一端设有固定板,所述固定板通过连接筋条与连接架板相连接,所述连接筋条通过固定螺钉与固定板和连接架板相连接,所述固定板远离安装架的一面安装有调节电机,所述固定板朝向安装架的一面固定安装有导轨,所述导轨设有两条,且两条导轨沿固定板的长度方向相互平行设置,所述固定板与安装架之间还设有移动板,所述移动板朝向固定板的一面固定安装有导块,所述导块滑动设置在导轨上,所述移动板远离安装架的一端固定安装有竖板,所述竖板远离安装架的一面设有打磨轮。

7、进一步的,所述固定板上开设有正对调节电机的过孔,所述调节电机的电机轴穿过过孔设置,且调节电机的电机轴端部固定安装有齿轮,所述移动板朝向固定板的一面固定安装有齿条,所述齿条沿导轨的长度方向设置,且齿条与齿轮相啮合所述移动板远离固定板的一面固定安装有驱动电机,所述驱动电机朝向竖板的一端轴连接有主动轴,所述主动轴上固定安装有主动带轮,所述竖板远离移动板的一端两侧还安装有从动轴,所述从动轴上固定安装有从动带轮,所述从动带轮与主动带轮之间通过传动带传动连接,所述从动轴远离从动带轮的一端端部轴连接有打磨轴,所述打磨轮固定安装在打磨轴的端部。

8、进一步的,所述主动轴和从动轴均通过固定轴承与竖板转动连接,且竖板上还固定安装有轴套,所述从动轴穿过轴套设置,且从动轴与轴套之间转动连接,所述竖板朝向驱动电机的一侧还通过调节块转动安装有张紧轮,调节块安装在竖板上,所述竖板与移动板之间还通过角块相连接,所述固定板朝向移动板的一侧端部还固定安装有限位挡块。

9、进一步的,所述固定杆朝向移动套的一端端部固定安装有固定套,所述固定套的外侧壁上固定安装有第二固定块,所述移动套的外侧壁上固定安装有与第一固定块共线设置的第一固定块,所述安装架包括第一连接架、第二连接架和调节板,所述打磨组件固定安装在调节板上,所述第一连接架与第二连接架的中心通过铰接轴转动连接,所述第一连接架的一端与第一固定块相铰接,所述第二固定块上开设有第一滑孔,所述第二连接架的一端安装有滚轮,所述第二连接架的一端通过滚轮滑动设于第一滑孔内,所述调节板朝向移动套的一面固定安装有第三固定块,所述第三固定块正对第一固定块设置,所述调节板上还固定安装有正对第二固定块设置的第四固定块,且第四固定块上开设有第二滑孔,所述第一连接架远离第一固定块的一端通过滚轮滑动设于第二滑孔内,第二连接架远离第二固定块的一端与第三固定块相铰接。

10、进一步的,所述移动套与固定杆之间设有顶紧弹簧,所述移动套朝向固定杆的一端内壁一体设置有内挡沿,所述顶紧弹簧的一端紧抵内挡沿设置,所述固定套朝向移动套的一端端部固定安装有挡板,所述顶紧弹簧远离移动套的一端固定安装在挡板上,所述挡板朝向移动套的一端中心固定安装有横杆,所述横杆的端部固定安装有限位圆块,所述限位圆块与移动套的内侧壁之间滑动连接。

11、进一步的,所述移动套端部的封板外侧面固定安装有缓冲垫,所述缓冲垫远离封板的一面设有缓冲弹簧,所述缓冲弹簧远离缓冲垫的一端外部套设有外套筒,所述外套筒远离缓冲弹簧的一端安装有顶板。

12、一种采用上述打磨设备对金属轧辊辊颈的打磨方法,其特征在于,包括如下步骤:

13、步骤a:将待维护打磨的金属轧辊通过车间内的吊装机构吊装到车床上;

14、步骤b:将打磨设备安装在车床上的滑轨上,并将车间内的牵引设备通过牵引绳与打磨设备上的卡钩进行连接;

15、步骤c:调节打磨设备的位置,直至打磨组件位于金属轧辊的辊颈的外侧;

16、步骤d:调节液压缸,使调节架的中心线与金属轧辊的中心线共线;

17、步骤e:松开牵引绳,打磨组件朝向辊颈移动,直至打磨组件上的打磨轮紧抵在辊颈的外壁上;

18、步骤f:启动调节电机,对打磨轮的位置进行微调,然后启动驱动电机,实现对辊颈的打磨维护。

19、采用上述的打磨方法并配合所述的打磨设备,可以根据实际实用情况来对辊颈进行选择性的打磨,每个打磨组件相对辊颈的位置均可进行微调,彼此之间相互协调作用,可以提高打磨的效率。

20、为了方便理解本发明的上述技术方案,以下就本发明在实际过程中的工作原理或者操作方式进行详细说明。

21、与现有技术相比,本发明具有以下有益效果:

22、通过本发明的上述方案,将传统的单一打磨设置成了环形设置的打磨组件,可以通过调节架来使打磨组件对辊颈进行包裹,再通过移动机构来使打磨组件处于合适的位置,所有打磨组件协同作用,可以大大提高辊颈维护的效率,而且本装置还可以辅助安装在车床上,协同车床对辊身维护的同时对辊颈进行同步维护。

23、还可以通过调节电机间接调节打磨轮的位置,实现对同一个打磨组件内的打磨轮位置的微调,通过多个打磨组件之间的彼此调节,便可以对整个打磨机构对辊颈打磨时范围的调节,既可以对辊颈的同一个竖直面内的外壁进行打磨维护,也可以分别使打磨组件对辊颈不同外壁实现打磨维护,大大提高其实用性。

24、同时设置的顶紧弹簧可以确保打磨组件上的打磨轮能够自动的朝向辊颈移动,直至打磨轮紧抵在辊颈的外壁上,而且设置的缓冲弹簧还可以避免挡辊颈端部挤压顶板时,使封板因为受力导致打磨轮远离辊颈外壁的情况发生,而且在实际使用时,也不一定非要所有的打磨组件全部使用,也可以根据实际情况选择处于竖直方向的打磨组件单独对辊颈进行打磨维护,只需要通过液压缸来调节单组打磨组件的合适高度即可,非常具有实用性。

- 还没有人留言评论。精彩留言会获得点赞!