本发明涉及一种增减材制造,尤其是涉及一种激光锻打增减材制造装置及制造方法。

背景技术:

1、激光熔覆是现广泛使用的3d打印技术之一,虽较之传统制造工艺可以制造各类复杂结构件,可以直接近乎成型出金属零件,但3d打印过程中会产生熔融粉末粘附挂渣的现象,降低成型零件表面粗糙度和尺寸精度。同时,激光熔覆技术是在极短时间内通过高能量激光将熔覆材料与基材熔化再结合,这种结合方式会产生温度差,致使材料出现气孔、裂纹和夹渣等缺陷,降低成型零件的寿命和使用性能,尤其是还存在精确控形能力不足的问题。

2、如cn104493492a的中国专利文献,其公开了一种激光选区熔化与铣削复合加工设备及加工方法,该方法是扫描若干层粉末之后,通过铣削工艺高速切削成形零件的轮廓。此方法虽可以提高成型质量,但存在如下问题:(1)难以加工大尺寸零件和复杂结构件;(2)熔覆层内部的气孔、裂纹、缩松难以解决;(3)刀具磨损、换刀繁琐。

3、据统计,3d打印生产的最终产品仅占20%,关键问题就是打印效率低,后续加工周期长。尤其是有复杂曲面、内腔的物品,存在如下问题:(1)打印的质量、精度不高;(2)精加工过程需要多次换刀,刀具损耗大;(3)成型零件在后续处理过程中,很难消除内部孔洞,微裂纹,夹渣等缺陷;(4)快速成型工艺,易在零件内部产生极大的内应力,容易致使零件变形开裂。

技术实现思路

1、本发明的目的在于提供一种具有精确控形能力的低应力三激光锻打增减材制造装置。

2、本发明的另一目的在于提供一种低应力三激光同步锻打增减材制造方法。

3、为解决上述技术问题,本发明所采用的技术方案是:

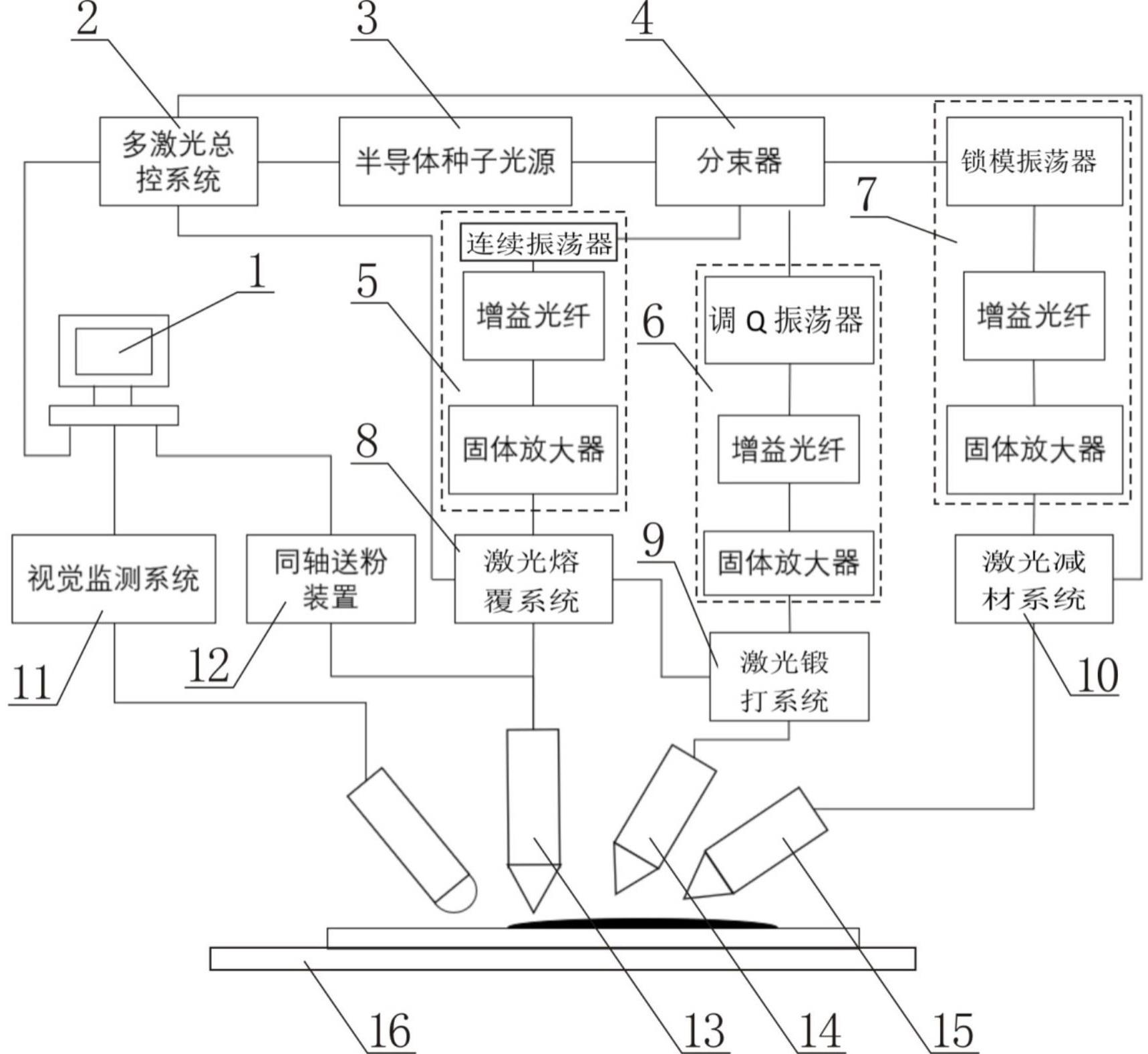

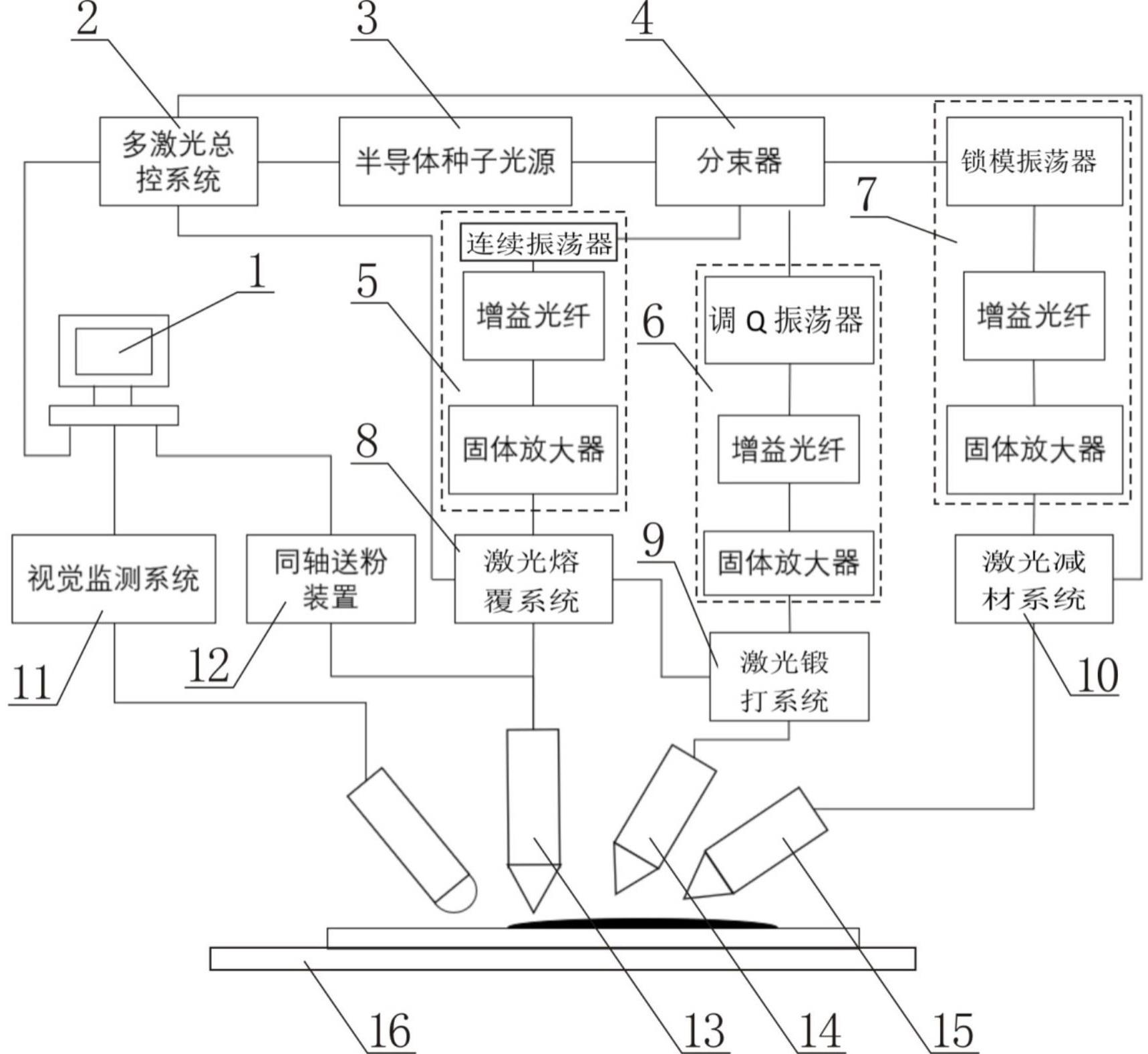

4、一种低应力三激光锻打增减材制造装置,包括计算机、多激光总控系统、半导体种子光源、分束器、mopa构型光纤激光器、调q脉冲光纤激光器、锁模脉冲光纤激光器、激光熔覆系统、激光锻打系统、激光减材系统、视觉监测系统、温度传感器,

5、所述分束器将半导体种子光源将种子光分别传送给mopa构型光纤激光器、调q脉冲光纤激光器和锁模脉冲光纤激光器;

6、所述mopa构型光纤激光器,用以给所述的激光熔覆系统提供连续激光;

7、所述调q脉冲光纤激光器,用以给所述的激光锻打系统提供脉冲激光;

8、所述锁模脉冲光纤激光器,用以给所述激光减材系统提供超短脉冲激光;

9、所述激光熔覆系统,用以利用熔覆激光头的连续激光将同轴送粉装置输送过来的粉材进行熔化并覆盖在被加工件的表面,形成了被加工件的熔覆层;

10、所述激光锻打系统,用以对由激光熔覆系统形成的熔覆层进行激光锻打,并与激光熔覆系统协同作用,实现边熔覆边;

11、所述激光减材系统,用以对激光锻打系统激光锻打后的被加工件成形材料进行激光减材微铣,提高表面质量;

12、所述温度传感器,用以记录在被加工件表面由激光熔覆系统形成的熔覆层的实时温度,并将熔覆层的实时温度传送给计算机,所述计算机,用以对温度传感器采集到的实时温度数据与原始存贮的激光锻打温度范围进行分析对比,当实时温度数据在原始存贮的激光锻打温度范围时,将激光锻打指令传送给多激光总控系统;

13、所述视觉监测系统,用以采集激光锻打系统激光锻打后的被加工件成形材料的内部结构和形状尺寸,并将采集到的数据传送给计算机,所述计算机,用以对视觉监测系统采集到的尺寸数据进行分析计算,在误差允许范围内,生成去除尺寸,并将去除尺寸信息传送给多激光总控系统;

14、所述多激光总控系统,用以控制激光熔覆系统的熔覆运行路径及启停工作状态,并对激光熔覆系统的熔覆激光和同轴送粉进行调节控制,使同轴送粉装置与熔覆激光头同步工作;还用以控制激光锻打系统和激光减材系统的工作运行路径及启停工作状态;还用以对半导体种子光源进行调节控制。

15、进一步地,所述mopa构型光纤激光器包括依次连接的连续振荡器、增益光纤、固体放大器。

16、进一步地,所述调q脉冲光纤激光器包括依次连接的调q振荡器、增益光纤和固体放大器,调q振荡器采用电光调制器控制和压缩脉宽。

17、进一步地,所述锁模脉冲光纤激光器包括依次连接的锁模振荡器、增益光纤、固体放大器,所述锁模振荡器,采用可饱和吸收体(sesam)技术进一步压缩脉宽。

18、进一步地,所述激光熔覆系统包括同轴送粉装置与熔覆激光头,同轴送粉装置与熔覆激光头连接,熔覆激光头和mopa构型光纤激光器连接。

19、进一步地,所述激光锻打系统包括锻打激光头,锻打激光头与调q脉冲光纤激光器连接。

20、进一步地,所述激光减材系统包括减材激光头,减材激光头与锁模脉冲光纤激光器连接。

21、进一步地,所述熔覆激光头、锻打激光头、减材激光头,按照预设的运行路径在工作台上移动。

22、一种低应力三激光锻打增减材制造方法,利用多激光总控系统控制熔覆激光和锻打激光携同作业,制成成形切片后,进行视觉监测,如果成形切片不符合要求,通过减材激光进行激光微铣,如果成形切片符合要求,就开始在上述成形切片叠置第二层的成形切片,直到完成最终成形的加工件。

23、进一步地,具体包括以下步骤:

24、步骤s1:由计算机进行待加工零件的三维建模、分层切片和运行路径规划,并进行参数优化,分析确定激光锻打的温度范围,形成原始数据记录并保存;

25、步骤s2:多激光总控系统启动半导体种子光源,半导体种子光源通过分束器将种子光分成第一种子光、第二种子光、第三种子光,其中,第一种子光经mopa构型光纤激光器生成了连续激光,并将连续激光输送给激光熔覆系统的熔覆激光头;第二种子光经调q脉冲光纤激光器生成了脉冲激光,并将脉冲激光输送给激光锻打系统的锻打激光头;第三种子光经锁模脉冲光纤激光器生成了超短脉冲激光,并将超短脉冲激光输送给激光减材系统的减材激光头;

26、步骤s3:多激光总控系统对激光熔覆系统的熔覆激光和同轴送粉进行调节控制,使同轴送粉装置与熔覆激光头同步工作,然后启动激光熔覆系统中的熔覆激光头沿着预设的运行路径开始熔覆工作,在工作台的表面逐渐形成待加工件的切片熔覆层,温度传感器对切片熔覆层的锻打初始点的温度进行实时检测;

27、步骤s4:当切片熔覆层的锻打初始点的温度下降到原始存贮的激光锻打温度范围时,多激光总控系统启动激光锻打系统的锻打激光头沿着切片熔覆层的轨迹开始激光锻打,直至切片熔覆层全部锻打,形成了成形切片;

28、步骤s5:多激光总控系统将激光熔覆系统和激光锻打系统关闭,使熔覆激光头和锻打激光头停止工作;

29、步骤s6:利用视觉监测系统对该成形切片进行视觉检测,采集该成形切片的内部结构和形状尺寸,计算机分析该成形切片的表面是否达到要求,若达到要求,跳转到步骤s9;若达不到要求,在误差允许范围内,计算机生成去除尺寸的信息数据,并输入到多激光总控系统;

30、步骤s7:多激光总控系统启动激光减材系统,并依据去除尺寸的信息数据对激光减材系统中减材激光头的运行路径进行控制,使减材激光头根据去除尺寸对该成形切片进行激光微铣;

31、步骤s8:激光微铣完成后,再跳转到步骤s6;

32、步骤s9:多激光总控系统调整激光参数和方向,在上述成形切片的上面开始制造下一层的成形切片;重复以上步骤,直至获得最终成形的加工件。

33、本发明的有益效果在于:本发明采用超短脉冲激光进行激光减材,适用于各类腔室、管道等复杂内部结构件加工,并通过在线监测系统实时监测成形过程中每一层的表面质量和形状尺寸,在提高最终成形件的表面质量的同时,保证尺寸精度,达到精准控形的目的。本发明方法将锻打激光和熔覆激光相结合,熔覆成形的同时,利用锻打激光对熔覆层的锻造温度区进行锻打,消除气孔、裂纹,提高成形密度,并且在锻打过程中可以消除拉应力,产生压应力,提高零件的疲劳性能。另外通过计算机和各个系统相互配合,使三束激光协同工作,在提高零件性能的同时,无需后续热处理和精加工过程,极大的提高了生产效率,减低了成本。