采用双脉冲离子束技术制备的超薄集流体及其方法和装置

本发明涉及表面工程,更具体的说是涉及一种采用双脉冲离子束技术制备的超薄集流体及其方法和装置。

背景技术:

1、随着锂电池逐渐兴起并普及,以及各种新型应用场景的出现,对锂电池安全性、能量密度等有了新的要求。作为锂离子电池的负极集流体,铜箔在电池中既充当负极活性物质的载体,又充当负极电子流的收集与传输体,因此,铜箔集流体对锂离子电池的电化学性能有很大的影响。同时,负极集流体的重量对整体锂电池能量密度有着明显的影响;为提高能量密度,大部分研究在正负极活性材料,对于非活性材料的研究不多。非活性材料的减重也能明显提高锂电池的能量密度。

2、早期的锂离子电池多采用压延铜箔作为负极集流体,采用压延铜箔作为负极集流体时,由于制备过程中采用压制延伸等步骤,需要对材料进行压制延伸以减低材料的厚度,扩大材料的面积,但是得到的集流体硬度高韧度低,容易撕裂破损。但随着电池生产技术的发展和电解铜箔性能的提高,目前国内外大部分锂离子电池厂家多采用电解铜箔制作电池负极集流体,在电解铜箔制备过程中,由于铜箔在电解时是依靠含铜电解液在钛辊上沉积形成铜箔的,铜箔上与钛辊表面相接触的一面是光滑的,另一面是凹凸不平的结晶组织面,相对粗糙,需要对粗糙的结晶组织面进行处理,然而,在对结晶组织面进行去除电解液、表面抗氧化以及干燥处理时,往往会影响铜箔的质量以及自支撑性能,所以,电解铜箔制备得到的集流体难以满足对厚度在6微米以下且高质量的集流体需求。随着便携式电子产品的迅速发展,以及未来对降低内阻、提高能量密度的需求,市场对锂离子内正极、负极、集流体、隔膜等厚度和质量的要求也越来越高。

3、现有制备复合集流体的技术主要采用磁控技术进行表面覆铜,进行增厚形成1+1μm的铜的超薄集流体。磁控技术制备的集流体在电解液环境下结合强度较差,容易膨胀,导致电阻升高,从而使得整体电池发热,影响整体电池的寿命和安全性。

4、因此如何提供一种基于双脉冲技术解决铜箔与超薄基体结合强度差,均匀性差的技术难题的双脉冲技术集流体的制备方法是本领域技术人员亟需解决的技术问题。

技术实现思路

1、有鉴于此,本发明提供了一种双脉冲离子束技术制备超薄集流体的方法,基于双脉冲技术制备超薄集流体,解决不同聚合物与金属结合强度不足,致密性差以及制备时温度高的技术难题。

2、为了实现上述目的,本发明采用如下技术方案:

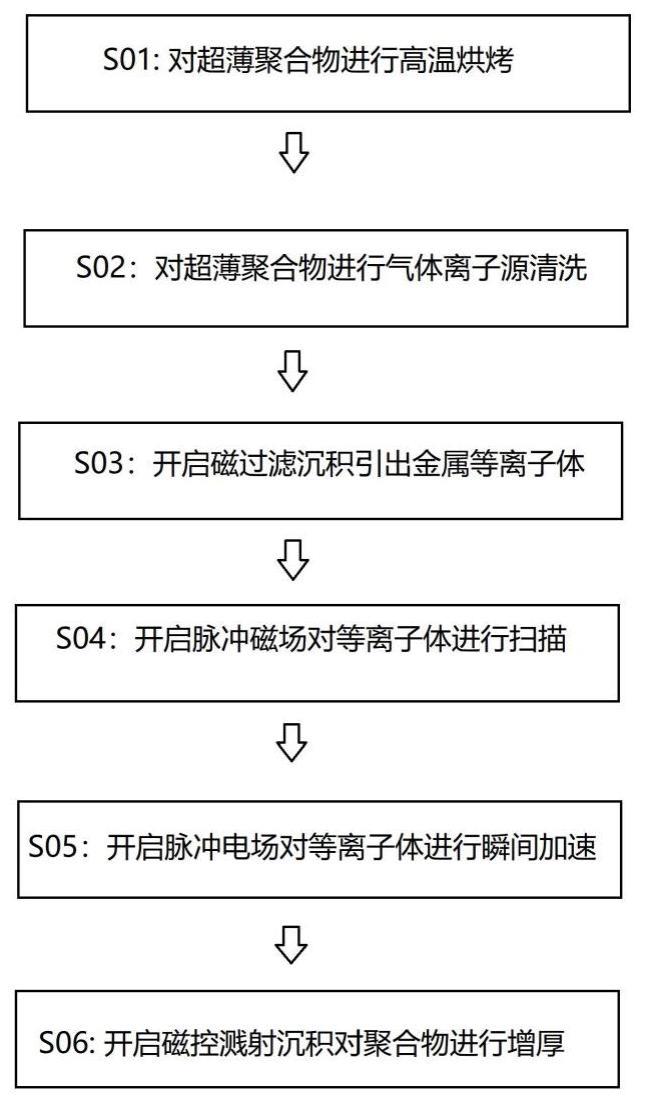

3、一种采用双脉冲离子束技术制备超薄集流体的方法,先对超薄聚合物进行烘烤、气体离子源清洗,然后将等离子体通过磁过滤沉积和磁控溅射沉积在超薄聚合物表面得到所述超薄集流体。

4、其中,磁场脉冲包括阴极附近的强磁场脉冲和等离子体引出位置的扫描磁场脉冲;电场脉冲为工件上的高功率脉冲电场。

5、优选的,所述磁过滤沉积的真空度为1*10-3~1*10-2pa,磁控溅射沉积的真空度为1*10-2~1*10-1pa。

6、优选的,所述烘烤的处理温度为80-160℃,处理时间为1-24h。

7、优选的,所述气体离子源清洗的清洗束流为600-1000ma,清洗温度为80-120℃,清洗时走速为1-3m/min,清洗后粗糙度增加小于10%。

8、粗糙度大于10%时,温度过高会导致聚合物起皱或者穿孔。表面清洗束流大于1000ma时,聚合物表面温度明显上升,使得聚合物表面焦化,大幅降低超薄聚合物性能。清洗束流小于600ma时,表面无清洗效果。

9、优选的,所述磁过滤沉积包括:开启磁过滤沉积引出金属等离子体,然后对等离子体进行扫描,最后开启脉冲电场对聚合物进行瞬间加速。

10、优选的,所述开启磁过滤沉积包括开启脉冲磁场和磁过滤弯管磁场;

11、所述脉冲磁场的脉冲电流为5-30a,脉冲频率为10-100hz;磁过滤弯管磁场的磁场电流1-5a,铜靶的起弧电流50-150a,引出等离子体(铜)束流400-800ma。

12、优选的,所述开启脉冲磁场对等离子体进行扫描包括利用弧光放电,通过脉冲磁场对等离子体进行输运调控,开启扫描磁场;

13、所述扫描磁场的电流-10-10a,频率为10-100hz。单个磁过滤管道引出的磁过滤等离子体有效区域可提升1-2倍,至350mm。

14、优选的,所述脉冲电场的电压为1-50kv,瞬间功率为1mw,脉宽为1-5μs,频率为10-1000hz。

15、聚合物在脉冲电场作用下,可在聚合物表面产生感生电场,离子能瞬间获得高能量2-100kev;在高能量作用下,离子束发生反冲注入,注入深度为10-50nm,同时发生散射和缺陷;反冲注入能够使得聚合物分子断键,形成金属和碳的新化学键,大幅提高后接金属的结合强度。同时,反冲过程中产生高温,即微区高温,微区高温能够使得注入非成键金属原子的表面扩散,促使亚表面形成“钉扎层”。

16、优选的,所述磁控溅射沉积的电流为1-10a,沉积后聚合物表面电阻≤300mω。

17、本发明的另一个目的在于提供上述方法采用的沉积装置,包括腔体、收放卷系统、磁控溅射系统、磁过滤系统和冷却系统;

18、所述收放卷系统设置于所述腔体的内部,所述收放卷系统包括依次连接的放卷辊、导向辊一、镀膜辊一、导向辊二、导向辊三、导向辊四、镀膜辊二、导向辊五和收卷辊;其中,所述放卷辊位于所述腔体内上侧;所述收卷辊位于所述腔体内下侧;

19、所述导向辊一和所述镀膜辊一之间设置有气体离子源;

20、所述放卷辊设置于所述腔体内上部;所述收卷辊设置于所述腔体内下部;

21、所述磁过滤系统包括磁过滤弧源一、特斯拉阀一、磁过滤弧源二和特斯拉阀二;

22、所述磁过滤弧源一固定于所述腔体外的顶部;所述特斯拉阀一的出口位于所述镀膜辊一的上方,所述特斯拉阀一的入口与所述磁过滤弧源一连接;

23、所述磁过滤弧源二固定于所述腔体外的侧壁;所述特斯拉阀二的出口位于所述镀膜辊二的一侧,所述特斯拉阀二的入口与所述磁过滤弧源二连接;

24、所述冷却系统包括若干个冷却罩;所述镀膜辊一与所述导向辊二之间,所述导向辊二与所述导向辊三之间,所述导向辊三之间与所述导向辊四之间,所述导向辊四与所述镀膜辊二之间均设置有所述冷却罩;

25、所述磁控溅射系统包括磁控溅射源一和磁控溅射源二;所述磁控溅射源一设置于所述镀膜辊一一侧;所述磁控溅射源二设置于所述镀膜辊二与所述导向辊五之间。

26、优选的,所述磁控溅射源一和磁控溅射源二均设置有三组。

27、装置由上面半部分进行放卷,下半部分进行收卷;从放卷到收卷,超薄聚合物两面分别经历:气体离子源清洗、磁过滤沉积以及磁控溅射沉积,磁过滤沉积和磁控溅射沉积真空度差别通过特斯拉阀一和特斯拉阀二实现,可保持两个数量级以上的差别;

28、由于特斯拉阀为单向通气通道,反向进气时候气阻非常大,能够实现磁过滤沉积端口和磁控溅射区域2个数量级的压差,保证两种技术的同时工作。

29、经由上述的技术方案可知,与现有技术相比,本发明具有如下有益效果:

30、1、采用本发明方法制得的集流体表面形成的薄膜致密、平整光滑,抗腐蚀性能好,且与聚合物基体结合良好;

31、2、本发明方法制备时温度低,沉积温度小于70℃,元素含量和温度均可调节。

32、3、本发明采用双脉冲技术可方便控制膜厚在纳米量级并与超薄基体实现钉扎结合。

- 还没有人留言评论。精彩留言会获得点赞!