一种变形高温合金GH4169大规格铸锭的三联冶炼方法与流程

本发明涉及一种样品处理方法,特别是涉及一种大规格变形高温合金铸锭的三联冶炼方法。

背景技术:

1、gh4169是一种以体心四方的γ"和面心立方的γ′相沉淀强化的镍基高温合金。在-253~650℃温度范围内具有良好的综合性能,650℃以下的屈服强度居变形高温合金的首位,并具有良好的抗疲劳、抗辐射、抗氧化、耐腐蚀性能,以及良好的加工性能、焊接性能良好。能够制造各种形状复杂的零部件,在宇航、核能、石油工业及挤压模具中,在上述温度范围内获得了极为广泛的应用。

2、为了获得性能更均匀的大型锻件,对冶金厂生产gh4169锻件的成分均匀性和夹杂物含量均提出了更高的要求,目前,一般用途的gh4169合金均采用vim+pesr(保护气氛电渣重熔)或vim+var工艺冶炼的方法,然而,vim+pesr法,脱s效果好,但由于渣皮阻碍散热,熔池较深,当锭型大于φ430mm时,心部容易出现宏观偏析;而采用vim+var工艺冶炼,能够扩大锭型,但真空感应熔炼浇注的电极内部夹杂物和缩孔较多,电极的致密度较差,在真空自耗重熔时稳定性较差,成品铸锭产生冶金缺陷的风险偏高,而且该工艺生产的铸锭未经过脱s过程,成品铸锭中s元素含量较高,去o,去夹杂物的效果也大不如前者,严重影响合金的高温性能。

3、因此,本领域需要研究一种能够大规格变形高温合金铸锭的三联冶炼方法,保证得到较大锭型锻件的同时,还能大幅降低成品铸锭中的s含量,同时降低高铌变形高温合金产生偏析类冶金缺陷的风险,采用本发明可以得到成分均匀性更好、杂质元素o、n、s含量更低的gh4169合金大规格铸锭。

技术实现思路

1、为解决上述技术问题,本发明提供一种大规格变形高温合金铸锭,所述变形高温合金为gh4169高温合金,按质量百分比,所述大规格变形高温合金铸锭的化学成分为:c:0.015-0.06,cr:17.0-21.0,ni:50.0-55.0,ti:0.75-1.15,al:0.30-0.70,mo:2.80-3.30,nb:4.75-5.50,s≤0.0020,b≤0.0060,cu≤0.30,mg≤0.0050,o≤0.0050,n≤0.010,fe余量。

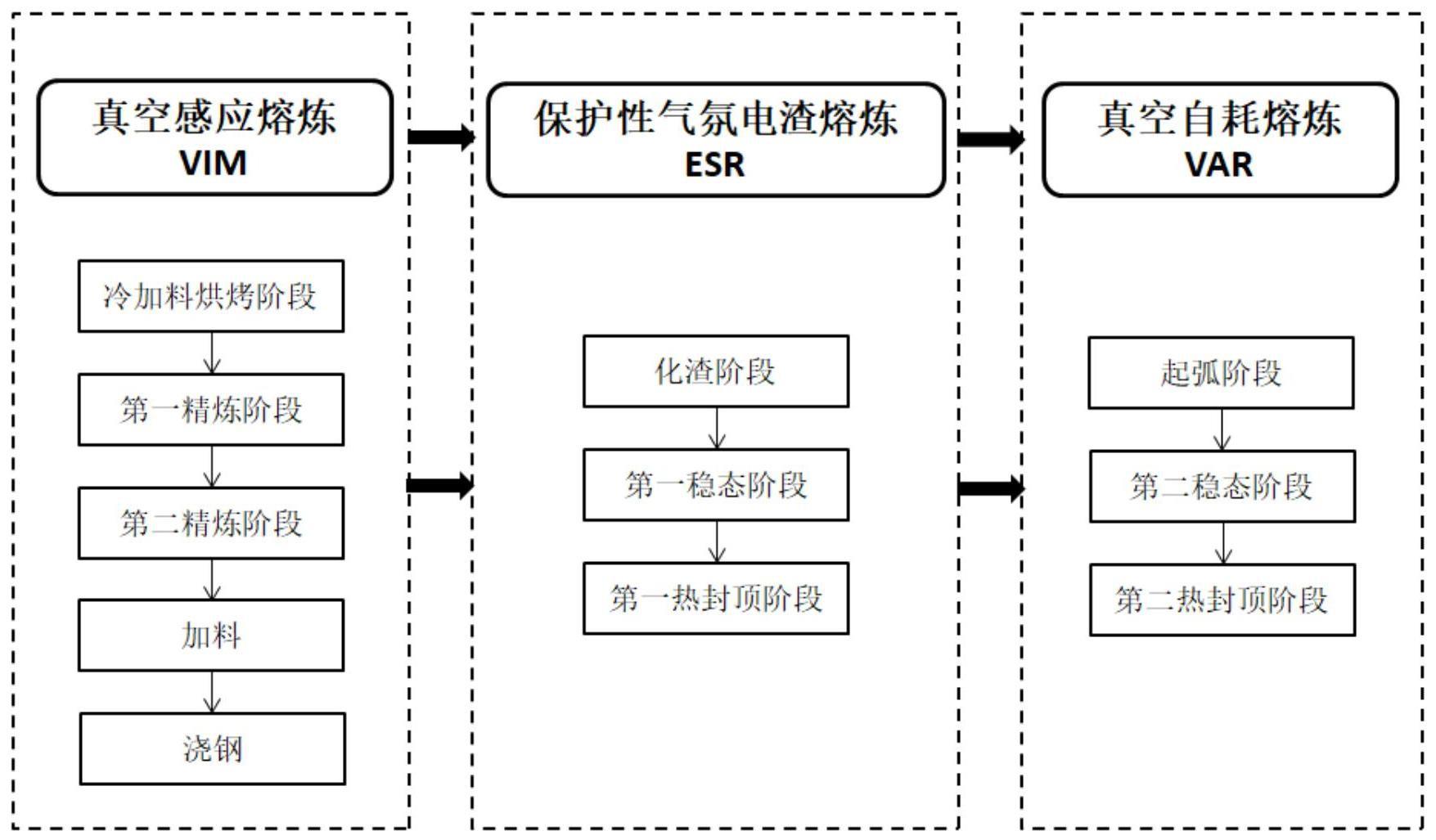

2、本发明还提供了一种大规格变形高温合金铸锭的三联冶炼方法,所述方法用于制备前述的大规格变形高温合金铸锭,采用真空感应熔炼(vim)+保护性气氛电渣熔炼(esr)+真空自耗熔炼(var)新型三联冶炼工艺生产高温合金gh4169大规格铸锭,包括以下步骤:

3、s1、真空感应熔炼:所述真空感应熔炼的原材料及其重量如下:镍板3100-3348kg、真空脱气铬1054-1116kg、钛锭46-65kg、铝锭19-37kg、钼条173-183kg、铌条295-340kg、硼铁中间合金1.30-1.50kg、镍镁中间合金14-17kg、超纯纯铁1100-1500kg、石墨碳0.5-1.0kg;

4、所述硼铁中间合金的b元素质量分数不低于18.5%,优选为18.5%,所述镍镁中间合金的mg元素质量分数不低于17%,优选为17%;

5、s2、保护性气氛电渣熔炼:所述保护性气氛电渣熔炼包括化渣阶段、第一稳态阶段和第一热封顶阶段;

6、s3、真空自耗熔炼:所述真空自耗熔炼包括起弧阶段、第二稳态阶段和第二热封顶阶段,所述真空自耗熔炼的预真空小于0.1pa,漏率小于0.13pa/min。

7、优选地,所述真空感应熔炼的原材料中,镍板的重量优选为3100kg、3150kg、3200kg、3250kg、3300kg、3348kg。

8、优选地,所述真空感应熔炼的原材料中,真空脱气铬的重量优选为1054kg、1064kg、1074kg、1084kg、1094kg、1104、1116kg。

9、优选地,所述真空感应熔炼的原材料中,钛锭的重量优选为46kg、50kg、55kg、60kg、65kg。

10、优选地,所述真空感应熔炼的原材料中,铝锭的重量优选为19kg、25kg、30kg、35kg、37kg。

11、优选地,所述真空感应熔炼的原材料中,钼条的重量优选为173kg、175kg、177kg、179kg、181kg、183kg。

12、优选地,所述真空感应熔炼的原材料中,铌条的重量优选为295kg、300kg、305kg、60kg、65kg。

13、优选地,所述真空感应熔炼的原材料中,超纯纯铁的重量优选为1100kg、1105kg、1200kg、1300kg、1400kg、1500kg。

14、优选地,所述真空感应熔炼的原材料中,石墨碳的重量优选为0.5kg、0.6kg、0.7kg、0.8kg、0.9kg、1.0kg。

15、优选地,所述真空感应熔炼的原材料中,硼铁中间合金的重量优选为1.30kg、1.35kg、1.40kg、1.45kg、1.5kg。

16、优选地,所述真空感应熔炼的原材料中,镍镁中间合金的重量优选为14kg、15kg、16kg、17kg。

17、具体地,所述s1中,所述真空感应熔炼包括以下阶段:

18、1)冷加料烘烤阶段:首先将所述原材料中的镍板、石墨碳、金属铬、钼条、超纯纯铁进行开炉冷加料,按顺序由下向上依次平铺在坩埚底部,加料完成后封炉抽空,待真空度低于5pa后,以100-300kw,优选为100kw、150kw、200kw、250kw的功率进行烘烤,缓慢增加功率至800-1200kw,优选为800kw、900kw、1000kw、1100kw、1200kw,直至物料全部熔清;

19、2)第一精炼阶段:控制温度在1520-1560℃范围内,真空度≤1pa,同时进行电磁搅拌,再加入铌条并搅拌0.5h,之后将功率降低至50-150kw,待钢液表面结膜后加入铝锭和钛锭,以500-800kw的功率加热,直至物料全部熔清;

20、3)第二精炼阶段:控制温度在1440-1500℃范围内,真空度≤1pa,同时进行电磁搅拌,之后将功率降低至300-500kw保温;

21、4)添加易挥发易烧损原材料:充入15000-30000pa压力的ar气,再加入所述镍镁中间合金和硼铁中间合金,10-15min后测温;

22、5)浇钢:调节温度至1460-1480℃,进行浇钢。

23、具体地,所述冷加料烘烤阶段中,烘烤的时间为0.5-2h,优选为0.5h、1h、1.5h、2h。

24、具体地,所述第一精炼阶段中,精炼的时间为0.8-1.5h,优选为0.8h、1h、1.2h、1.5h。

25、具体地,所述第二精炼阶段中,精炼的时间为1-2h,优选为1h、1.2h、1.4h、1.6h、1.8h、2h。

26、具体地,所述s2中,所述保护性气氛电渣熔炼的渣系为:caf2:mgo:al2o3:cao=50%:5%:25%:20%,所述保护性气氛电渣熔炼的渣量为90-120kg,铜结晶器的规格为φ550mm,所述保护性气氛电渣熔炼包括以下阶段:

27、1)化渣阶段:将渣料装入加渣仓,初始加渣量为20-50%,送电2-5min后开始补给加渣,补给加渣的时间为15-20min;

28、2)第一稳态阶段:采用熔速+渣摆控制,熔速为300-420kg/h,渣摆0.5-0.7mohm;

29、3)第一热封顶阶段:采用电流+渣阻控制,电流降至第一稳态阶段的30-45%,渣阻增加至第一稳态阶段的160-180%。

30、具体地,所述化渣阶段采用电流+渣阻控制,化渣电流为3000-11000a,渣阻为3-6mohm,化渣时间为50-80min。

31、具体地,所述第一稳态阶段中,通入压力为2000pa的ar气保护。

32、具体地,所述s3中,所述真空自耗熔炼的铜结晶器的规格为φ508mm,所述真空自耗熔炼包括以下阶段:

33、1)起弧阶段:采用电流+熔滴控制,电流为3.0-8.0ka,电压为23.0-24.0v,起弧阶段时间为50-80min;

34、2)第二稳态阶段:采用熔速+熔滴控制,熔速为3.5-3.9kg/min,熔滴为每秒4-6滴,通入he气,控制气压为400-800pa;

35、3)第二热封顶阶段:采用电流+熔滴控制,电流降低至1.4-2.0ka,熔滴由第二稳态阶段增加至10-16滴每秒。

36、本发明的样品前处理方法具有以下有益效果:

37、1、采用本发明的大规格铸锭的三联冶炼方法,生产的大规格gh4169合金铸锭中ni、al、ti、mo、nb、c、b等主元素成分极差较小,成分均匀性较好。

38、2、采用本发明的大规格铸锭的三联冶炼方法,生产的gh4169高温合金中,o、n、s等杂质元素含量更低,提高了铸锭的纯净度。

39、3、采用本发明方法,三次冶炼生产大规格铸锭时成品熔炼过程更加稳定,提高了冶金质量的稳定性。

40、4、本发明提供的大规格铸锭的三联冶炼方法,通过控制第一精炼阶段的温度范围1520-1560℃,精炼时间0.8-1.5h,真空度≤1pa,同时进行电磁搅拌,增强物料熔清速度的同时,可使钢液成分更均匀。

41、5、本发明提供的大规格铸锭的三联冶炼方法,第一精炼阶段中,全熔并搅拌后加入铌条,加入后搅拌0.5h,减少了铌偏析。

42、6、本发明提供的大规格铸锭的三联冶炼方法,通过缓慢降低电流增加渣阻的方式,缓慢地降低渣池温度,达到了降低铸锭缩孔深度的效果。

43、7、本发明提供的大规格铸锭的三联冶炼方法,通过降低电流增大熔滴的方式,逐渐降低熔炼功率,从而使得熔池深度逐渐减小,降低铸锭缩孔的深度,提高了铸锭成品率。

- 还没有人留言评论。精彩留言会获得点赞!