一种捏合块新材料的近净成形方法与流程

本发明涉及一种捏合块新材料的近净成形方法,加工成捏合块近净体,并用于最终制造成捏合块,属于挤出机用零部件的加工领域。

背景技术:

1、捏合块是塑料平行双螺杆挤出机上的重要组成部件,捏合块是由截面相同但相互错开的不同部分的椭圆块组成,具体形状如授权公告号是cn306249571s的外观设计专利所公开,为了确保捏合块的硬度和耐磨性,制造捏合块的材料采用高速钢或者硬质合金。

2、当前捏合块的制造方法是:从棒料上截取一段长度大于捏合块并且直径大于捏合块最大宽度的圆形的棒料,再在上述圆形棒料上沿中心线的方向打毛坯孔,再于车床上车棒料的外圆和端面,再镗孔使毛坯孔的孔径与最终捏合块花键孔的小径相等,然后在拉床上对上述毛坯孔拉花键加工,制成花键孔,再以花键孔主基准,铣削加工棒料的表面,将棒料铣削加工成捏合块的形状,再对捏合块进行抛光及淬火处理,得到最终的捏合块成品。

3、当前制造捏合块的方法,存在以下缺陷:1.在棒料上打毛坯孔以及对棒料表面铣削加工,去除的材料较多,材料的浪费严重,基本制备捏合块时,4/5的材料被去除,由于高速钢或硬质合金的价格较高,因此导致捏合块的制造成本难以降低;2.由于现有技术采用棒料进行加工,铣削棒料除材料浪费多,而且加工的时间较长,捏合块的制造效率较低,由此进一步的提高了捏合块的制造成本;3.由于现有技术采用高速钢或硬质合金铣削加工制成,而高速钢或硬质合金由于硬度大等原因,其对铣削刀具及拉内花键的拉刀的要求高,加工难度较大,进一步的增加了捏合块的制造成本。

技术实现思路

1、本发明的目的是提供一种捏合块新材料的近净成形方法,解决现有技术中捏合块制造成本高、加工难度大的技术缺陷。

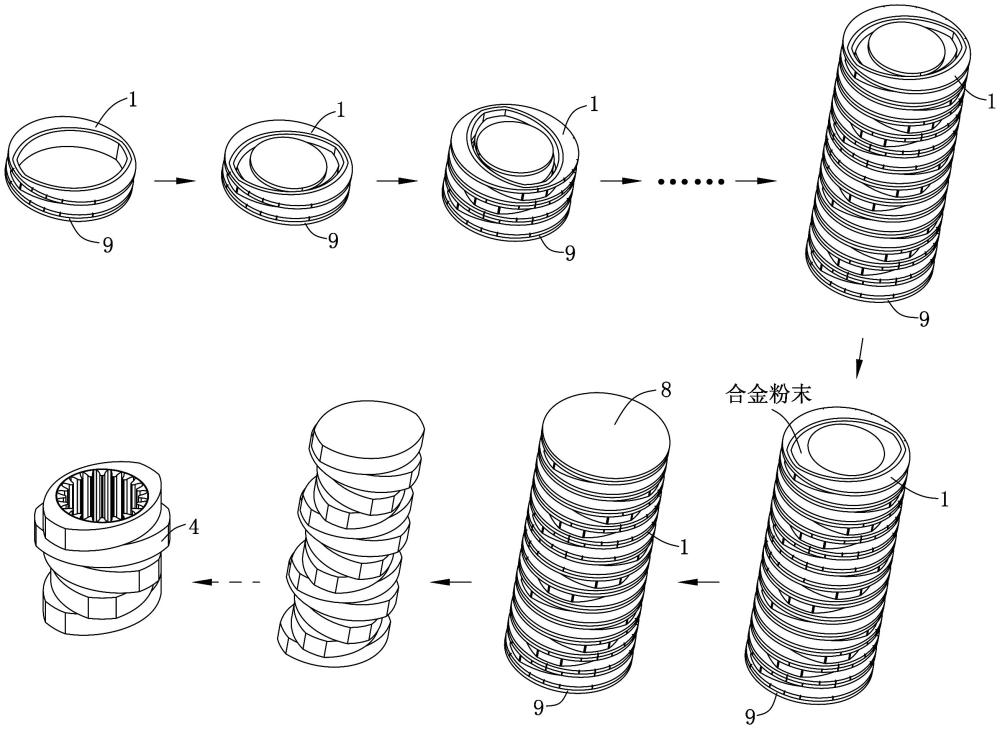

2、为解决上述问题,本发明所采取的技术方案是:一种捏合块新材料的近净成形方法,包括如下步骤,

3、步骤1,取多个模套,该模套具有中心通孔,中心通孔的横截面形状及大小与构成捏合块的椭圆块的横截面形状及大小相适配;

4、步骤2,将多个模套自下而上进行叠置并固定,确保多个模套的中心线共线,并且使上下相邻的两个模套的中心通孔错列设置,相邻两个模套的中心通孔的错列角度与捏合块相邻的两个椭圆块的错列角度的大小及错列方向均相同,模套的中心通孔连通构成填充腔;

5、步骤3,在填充腔内填充合金粉末并震实;

6、步骤4,对模套及合金粉末进行热等静压处理,使模套和合金粉末成型为一体;

7、步骤5,去除步骤4加工后的模套。

8、本发明中的模套可以采用普通钢材制成,在模套内填充合金粉末并经热等静压技术处理得到的材料,可以增加零件的耐磨性和耐腐性能,热等静压处理完成后将模套去除得到与捏合块外表面形状相同的结构,再加工成捏合块即可,本技术相较于现有技术,由于可以采用由普通钢制成的模套,故最后加工去除的材料多为普通钢,整体上降低捏合块的制造成本,且由于普通钢硬度相对较低,故对加工刀具的要求相对较低,加工的难度也相应的降低,本发明中的模套结构简单,制造方便,并且容易拼接,整体上更进一步的方便了捏合块的制造,本发明得到的产品系捏合块近净体,即本发明所制得的产品仅需少量加工,就可做成捏合块,故本发明可直接出售,由用户在捏合块近净体上钻孔拉花键,并根据捏合块的长度进行裁切等少量的加工即可得到捏合块,或者在得到捏合块近净体后,继续加工成捏合块产品进行销售。

9、作为本发明的进一步改进,还包括模芯,模芯设置于填充腔内,步骤3在模芯与中心通孔的孔壁之间填充合金粉末。本发明设置模芯,该模芯亦采用普通钢材质制成,更进一步的减少本发明所采用的合金粉末的量,故本发明可以更进一步的降低捏合块近净体的制造成本,由此更进一步的降低捏合块的制造成本。

10、作为本发明的进一步改进,还包括上挡板和下挡板,步骤2在最下方一个模套的底部固定下挡板,步骤3在填充合金粉末后,在最上方一个模套的顶部固定上档板,再进行震实处理。本发明设置上挡板和下挡板,从填充腔的顶部和底部对填充腔进行密封,可以有效的避免在合金粉末震实的过程中,合金粉末从填充腔内飞溅出来,通过减少震实过程中合金粉末的浪费,进而更进一步的降低本发明的制造成本。

11、作为本发明的进一步改进,模套的外表面上设置有角度标记,步骤2根据角度标记确定相邻两个模套的中心通孔的错列角度。本发明通过在模套上设置角度标记,可以在拼接模套时确定相邻两个模套之间的错列角度。

12、作为本发明的进一步改进,模套的外表面上分别设置有表示0°、30°、45°、60°和90°的五个角度标记,步骤2中,根据捏合块相邻两个椭圆块间的角度,使上方一个模套上相应的角度标记与下方一个模套上表示0°的角度标记相对应。本发明通过在模套上预设不同角度的角度标记,同一模套可以用于制造不同交错角度的捏合块,提高了本发明的通用性,本发明中角度标记可不限于上述五种,也可以设置其它表示不同交错角度的角度标记。

13、作为本发明的进一步改进,模套的外表面为圆柱面,角度标记的长度方向与模套的中心线的方向平行,模芯为圆柱状或者圆筒状,模心的中心线与模套的中心线重合。本发明中的模套外表面为圆柱面,可以通过使相邻两个模套顶部及底部的边沿对齐,确保相邻两个模套的同心度。

14、作为本发明的进一步改进,模套包括圆板a、圆板b和连接筒,连接筒的内表面构成模套的中心通孔,圆板a和圆板b上均开设有形状和大小与连接筒外表面相适配的固定孔,连接筒的上端和下端分别伸入圆板a和圆板b上的固定孔内,并且与圆板a和圆板b固定连接,连接筒的顶端和底端分别与圆板b的下表面及圆板a的上表面共面,在圆板a和圆板b的边沿处均设置有与角度标记相对应的角度标记单元,其中圆板a与圆板b上相对应的角度标记单元构成一个完整的角度标记;模芯的数量与模套的数量相等,模芯包括椭圆块单元、垫片a和垫片b,椭圆块单元的长轴与短轴分别小于构成捏合块的椭圆块的长轴与短轴,垫片a和垫片b的最大宽度小于或等于椭圆块单元的短轴,并且垫片a和垫片b分别与椭圆块单元的上表面和下表面固定连接。本发明中的模套由于由连接筒连接圆板a和圆板b构成,故在圆板a、圆板b与连接筒的外表面之间构成凹槽,一方面减少制成模套的材料消耗,另一方面减少去除模套的材料,在进一步的降低本发明的制造成本的同时,也便于去除模套,本发明中模芯与模套的数量相等,每安装一个模套,需安装一个模芯,避免模套安装完成后,由于模套的错列设置而致模芯不能放入填充腔。

15、作为本发明的进一步改进,步骤2包括

16、步骤2.1,将下挡板固定在最下方一个模套的圆板b上;

17、步骤2.2,取一个模芯放置在连接筒内,并对模芯进行定位,使模芯的中心线与连接筒的中心线重合,模芯的长轴的方向与中心通孔的长轴方向相同,并且该模芯的垫片b与下挡板固定;

18、步骤2.3,再取一模套放置于前一模套上,使该模套的圆板b与前一模套的圆板a相贴合且固定,根据构成捏合块的相邻两个椭圆块的错列角度,使该模套圆板b上相应的角度标记单元与前一模套的圆板a上表示0°的角度标记单元相对应,再取一模芯放置于连接筒内,使模芯的中心线与连接筒的中心线重合,模芯的长轴的方向与中心通孔的长轴方向相同,并且该模芯的垫片b与前一个模芯的垫片a固定;

19、步骤2.4,重复步骤2.3,固定安装所有的模套和模芯。

20、本发明在固定一个模套之后,在相应的模套内固定模芯,再安装另一个模套,如此确保每个模芯均能安装到位,本发明中的合金粉末包裹在模芯的表面,最终制得的捏合块近净体的表面为硬度及耐磨度较高的合金材质,而内部则是价格低廉的普通钢材,相较于现有技术,本发明制得的捏合块近净体,合金材质仅占总体耗材的5%左右,却可满足最终的捏合块硬度及耐磨性的要求。

21、作为本发明的进一步改进,模芯的垫片a和垫片b上均开设有定位销孔,通过在定位销孔内设置定位销对上下两个模芯进行定位及固定。本发明通过定位销孔与定位销的配合,方便相邻的两个模芯的定位与固定。

22、作为本发明的进一步改进,角度标记是设置于模套上的缺口或平面符号标记。本发明中角度标记如采用缺口,则可以有效的避免使用时角度标记被涂抹而难以辨别,如采用平面符号标记,则角度标记的制作更容易。

23、综上所述,本发明的有益效果是:本发明通过设置与构成捏合块的椭圆块截面形状相同的模套,根据构成捏合块的椭圆块的交错角度,调整相邻两个模套的交错角度,便于捏合块近净体的成型,由粉末合金热等静压处理形成的材质,满足最终产品捏合块的使用需求,通过去除模套即可,降低捏合块的制造成本,且模套的制造方便,从而便于捏合块整体的制造。

- 还没有人留言评论。精彩留言会获得点赞!