一种能够加快反应效率的不锈钢熔炼炉的制作方法

本发明涉及熔炼,具体是涉及一种能够加快反应效率的不锈钢熔炼炉。

背景技术:

1、转炉炼钢是以铁水、废钢、铁合金为主要原料,不借助外加能源,靠铁液本身的物理热和铁液组分间化学反应产生热量而在转炉中完成炼钢过程,主要用于生产碳钢、合金钢及铜和镍的冶炼,顶吹法是把氧气喷枪从炉顶插入炉内,吹入氧气(纯度大于99%的高压氧气流),使它直接跟高温的铁水发生氧化反应,除去杂质。用纯氧代替空气可以克服由于空气里的氮气的影响而使钢质变脆,以及氮气排出时带走热量的缺点。在除去大部分硫、磷后,当钢水的成分和温度都达到要求时,即停止吹炼,提升喷枪,准备出钢。出钢时使炉体倾斜,钢水从出钢口注入钢水包里,同时加入脱氧剂进行脱氧和调节成分。虽然现有技术中通过增加吹气结构来提高反应效率,但是此种方式中氧气与溶液的接触面积较小,反应效率较低。

2、中国专利cn114807516b公开了一种用于不锈钢精炼的顶吹熔炼设备,包括底架,位于底架上方的熔炼罐,固定于底架一侧且位于所述熔炼罐下方的功能板,焊接于所述功能板外壁且沿着底架的一侧向上延伸的第一撑杆以及焊接于所述功能板外壁沿着底架的另一侧向上延伸的第二撑杆,熔炼罐转动连接于第一撑杆和第二撑杆的顶端;所述熔炼罐的底部设有与其内腔相通的延伸部,延伸部朝着底架的方向延伸并且通过轴承安装有转轴,转轴的一端位于熔炼罐内并安装有搅拌杆,转轴的另一端延伸至熔炼罐的外侧并安装有接触在功能板上的摩擦轮,所述功能板是朝向于熔炼罐方向弯曲的弧形板,熔炼罐旋转时摩擦轮沿着功能板的弧形轨迹同步滚动,同时使得转轴带动搅拌杆在熔炼罐内搅拌动作;所述底架上固定有位于所述摩擦轮下方的气罐,气罐上设有若干根向上延伸后由熔炼罐的顶部贯穿至熔炼罐内的顶吹管,所述熔炼罐上设有放料管,所述放料管上设有随熔炼罐向下旋转时用于驱动气罐通过顶吹管,向熔炼罐吹入氧气的连杆机构。

3、上述方案虽然能提高反应效率,当时随着吹入氧气的增多,氧气的温度与熔融的金属温差很大,易出现爆炸的情况,同时随着氧气的打量涌入会导致熔炼炉内的杂质迅速增多,而上述方案中在通入氧气时无法对杂质进行打捞,搅拌装置会将析出杂质又重新搅拌入熔融金属内,故虽然一定程度的提高了熔融效率,但是却无法保证熔融质量。

技术实现思路

1、针对上述问题,提供一种能够加快反应效率的不锈钢熔炼炉,由于供氧装置缠绕在第一外壳的外侧,如此供氧装置内的氧气在进入第一外壳内时会被预先加热,防止了温度较低的氧气进入到第一外壳内与熔融金属接触后发生爆炸的情况,同时驱动装置通过驱动管带动第二搅拌装置转动,进而使得第一搅拌装置随着第二搅拌装置通过转动,使得第一外壳内的金属能均匀受热,加快了金属熔融的效率,第二搅拌装置在转动的同时也会被驱动管带动升降,当第二搅拌装置上升时,便会对第一外壳内漂浮在熔融金属上表面的杂质进行打捞,并将杂质从排料装置处排出,使得装置在提高效率的同时还能保证熔融金属的产出质量。

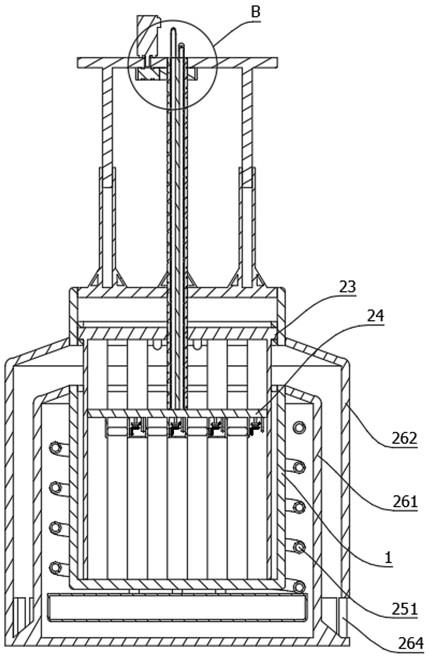

2、为解决现有技术问题,一种能够加快反应效率的不锈钢熔炼炉,包括第一外壳和加速反应装置;加速反应装置包括驱动装置、驱动管、第一搅拌装置、第二搅拌装置、供氧装置和排料装置;第一外壳为圆形结构,驱动管沿第一外壳的轴线贯穿设置在第一外壳的顶部,驱动管与第一外壳的顶部螺纹配合;驱动装置设置在驱动管的一侧,驱动装置用于带动驱动管转动;第一搅拌装置沿第一外壳的轴线转动设置在第一外壳内,驱动管贯穿滑动设置在第一搅拌装置上;第二搅拌装置沿第一外壳的轴线滑动设置在第一搅拌装置内,第二搅拌装置固定设置在驱动管的下部,第二搅拌装置转动时带动第一搅拌装置转动,第二搅拌装置能对外壳内的熔融金属进行搅拌同时还能对熔融金属的表明杂质进行打捞;供氧装置围绕第一外壳的轴线螺旋设置在第一外壳的外侧,供氧装置与第一外壳的底部连接,供氧装置将氧气供给至第一外壳内;排料装置设置在第二搅拌装置的一侧,排料装置能将第二搅拌装置打捞的杂质排出。

3、优选的,第一搅拌装置包括限位杆、第一限位环、延伸杆和搅拌杆;限位杆沿第一外壳的径向方向设置在第一外壳的内部,限位杆的两端分别与第一外壳的内壁两侧接触;第一限位环设置有两个,两个第一限位环沿第一外壳的轴线分别设置在限位杆上下两侧的第一外壳内壁上;延伸杆设置在有多个,多个延伸杆分为两组,两组延伸杆关于限位杆的长度方向相互对称,每组延伸杆沿限位杆的长度方向均匀排布,相邻组别中两个关于限位杆长度方向相互对称的延伸杆之间存有第一空隙,同组组别中两个相邻的限位杆之间存有第二空隙;搅拌杆设置有多个,搅拌杆均匀固定设置在两组延伸杆相互远离的侧壁上。

4、优选的,第二搅拌装置包括驱动仓、第二限位环、打捞板和复位组件;驱动仓沿限位杆的长度方向设置在限位杆下方的第一空隙内,驱动仓沿第一外壳的轴线滑动设置在第一空隙内;打捞板设置在第二空隙内,打捞板的一端铰接在驱动仓上;第二限位环沿第一外壳的轴线固定设置在第一限位环下方的第一外壳的内壁上,第二限位环能带动打捞板转动倾斜;复位组件设置在打捞板一侧,复位组件使得打捞板在未与第二限位环接触时处于水平状态。

5、优选的,复位组件包括第一锥齿轮、第二锥齿轮、收卷轮和弹性件;第一锥齿轮沿打捞板与驱动仓铰接处的轴线固定设置在打捞板的一侧;第二锥齿轮沿第一外壳的轴线转动设置在第一锥齿轮的一侧,第一锥齿轮和第二锥齿轮相互啮合;收卷轮沿第二锥齿轮的轴线固定设置在第二锥齿轮的上部;弹性件设置在收卷轮的一侧,弹性件的一端与收卷轮固定连接。

6、优选的,第二搅拌装置还包括冷却管、中心管和水泵;冷却管设置在复位组件远离打捞板的一侧;中心管沿驱动管的轴线设置在驱动管的内部,中心管的底部与驱动仓的上部固定连接,中心管沿自身轴线分别贯穿开设有第一循环孔和第二循环孔,冷却管的两端分别与第一循环孔和第二循环孔相通,第一循环孔用于进水,第二循环孔用于出水;水泵设置在第一循环孔的一侧,水泵通过连接管与第一循环孔连接。

7、优选的,驱动装置包括旋转驱动器、齿轮和齿环;旋转驱动器沿第一外壳的轴线设置在驱动管的一侧,旋转驱动器的输出端竖直向下;齿轮固定设置在旋转驱动器的输出端上;齿环沿驱动管的轴线固定设置在驱动管的侧壁上,齿环和齿轮相互啮合。

8、优选的,驱动装置还包括滑动套、滑动杆和顶板;滑动套设置多个,滑动套围绕第一外壳的轴线均匀固定设置在第一外壳的顶部;滑动杆沿滑动套的轴线滑动设置在滑动套内;顶板固定设置在滑动杆的顶部,旋转驱动器固定设置在顶板的上部。

9、优选的,排料装置包括第二外壳、第三外壳、第一排料口和第二排料口;第一排料口开设在第一外壳的侧壁上;第二外壳沿第一外壳的轴线固定套设在第一排料口下方的第一外壳上,第二外壳和第一外壳之间存有用于存放供氧装置的第一空腔;第三外壳沿第一外壳的轴线固定套设在第一排料口上方的第一外壳上,第三外壳将第二外壳包围,第二外壳和第三外壳之间存有第二空腔,第二空腔用于引导打捞出来的杂质;第二排料口开设在第三外壳的侧壁上,打捞出来的杂质从第二排料口排出。

10、优选的,供氧装置包括供氧管和供氧壳;供氧管围绕第一外壳的轴线缠绕在第一外壳的外围;供氧壳设置在第一外壳的底部,供氧管的端部与供氧壳连接,供氧壳的上部设置有供氧口,供氧口与第一外壳的底部连接并使得供氧壳与第一外壳相互连通。

11、优选的,第二搅拌装置还包括限位块;限位块固定设置在限位杆的底部,限位块用于限制驱动仓的上升高度。

12、优选的,辅助增料装置包括:外壳一和外壳二,外壳二安装于加速反应装置外壁,且外壳一和外壳二之间相互扣合,外壳一外壁设有标尺,外壳一顶部设有圆形的驱动容纳部一,外壳二上开设有出料口,且出料口与第一外壳通过导管进行连通,外壳一顶部设有圆形的驱动容纳部二;

13、驱动容纳部一顶部设有槽口一,驱动容纳部二顶部设有槽口二,且槽口一与槽口二扣合后形成用于连接入料管的入料口;

14、驱动容纳部一上开设有弧形导向槽一,驱动容纳部二内壁设有限位滑槽和转动座;

15、驱动盘一和驱动盘二设于驱动容纳部一和驱动容纳部二扣合形成后的空腔中;

16、驱动盘一上开设有弧形导向槽二,驱动盘二内壁中心固定安装有驱动齿轮一,且两组u型固定件与驱动盘二内壁固定连接;

17、驱动盘二活动设于限位滑槽内,且驱动盘一和驱动盘二通过转动轴活动安装于转动座上;

18、驱动盘一和驱动盘二外圈壁上开始有相同的槽口三,料杯设于槽口三内;

19、驱动电机固定安装于驱动容纳部一内壁,且驱动电机位于弧形导向槽二内,驱动电机输出轴上固定套接有驱动齿轮二,且驱动齿轮一与驱动齿轮二相啮合;

20、固定板与料杯固定连接,且固定板插接入u型固定件的u型槽内。

21、优选的,转速传感器,设置在所述旋转驱动器输出轴处,用于检测所述旋转驱动器输出轴的转速;

22、功率传感器,设置在所述水泵上,用于检测所述水泵的实际使用功率;

23、流速传感器,设置在所述供氧管上,用于检测通过所述供氧管氧气的流速;

24、温度传感器一,设置在所述第一外壳外壁,用于检测所述第一外壳的温度;

25、温度传感器二,设置在所述冷却管上,用于检测所述冷却管的温度;

26、压力传感器一,设置在所述齿轮和齿环的接触面上,用于检测所述齿轮和齿环转动过程中的啮合压力;

27、压力传感器二,设置在所述第一锥齿轮和第二锥齿轮的接触面上,用于检测所述第一锥齿轮和第二锥齿轮转动过程中的啮合压力;

28、报警器,所述报警器位于所述第一外壳外壁;

29、控制器,所述控制器分别与所述转速传感器、功率传感器、流速传感器、温度传感器一、温度传感器二、压力传感器一、压力传感器二和报警器电性连接,所述控制器基于所述转速传感器、功率传感器、流速传感器、温度传感器一、温度传感器二、压力传感器一、压力传感器二控制所述报警器工作,包括:

30、步骤1:基于转速传感器、功率传感器、流速传感器、温度传感器一、温度传感器二、压力传感器一、压力传感器二的检测值,通过公式(1)计算熔炼炉的工作状态指数:

31、(1)

32、其中,x为熔炼炉的工作状态指数,为转速传感器的检测值,r为所述旋转驱动器输出轴的半径,为圆周率,取3.14,为功率传感器的检测值,为所述水泵的额定功率,为流速传感器的检测值,为温度传感器一的检测值,为温度传感器二的检测值,为室温,为压力传感器一的检测值,为压力传感器二的检测值, e为所述齿轮的弹性模量,为所述第一外壳的比热容,为空气的比热容,为所述第一外壳与空气接触的面积,为所述供氧管内氧气的运动粘度,为表中大气压下空气的运动粘度,为所述供氧管内氧气输送的局部阻力系数;

33、步骤2:所述控制器将熔炼炉的工作状态指数与预设的工作状态指数进行比较,当熔炼炉的工作状态指数小于预设的工作状态指数时,所述控制器控制所述报警器发出报警提示。

34、本发明相比较于现有技术的有益效果是:

35、本发明通过设置驱动装置、驱动管、第一搅拌装置、第二搅拌装置、供氧装置和排料装置,由于供氧装置缠绕在第一外壳的外侧,如此供氧装置内的氧气在进入第一外壳内时会被预先加热,防止了温度较低的氧气进入到第一外壳内与熔融金属接触后发生爆炸的情况,同时驱动装置通过驱动管带动第二搅拌装置转动,进而使得第一搅拌装置随着第二搅拌装置通过转动,使得第一外壳内的金属能均匀受热,加快了金属熔融的效率,第二搅拌装置在转动的同时也会被驱动管带动升降,当第二搅拌装置上升时,便会对第一外壳内漂浮在熔融金属上表面的杂质进行打捞,并将杂质从排料装置处排出,使得装置在提高效率的同时还能保证熔融金属的产出质量。

- 还没有人留言评论。精彩留言会获得点赞!