一种用于散热器外壳的压铸模具的制作方法

本发明涉及压铸生产装置,具体为一种用于散热器外壳的压铸模具。

背景技术:

1、散热器是热水(或蒸汽)采暖系统中重要的、基本的组成部件,热水在散热器内降温(或蒸汽在散热器内凝结)向室内供热,达到取暖的目的,散热器外壳是散热器的重要组成部分,其大多采用铝压铸工艺成型,如图1所示的一种散热器外壳,该散热器外壳上间隔设置有多个散热鳍片32,由于该散热鳍片32较薄(1.5mm左右),高度较高(80mm左右)且排布较多,所以在压铸过程中,很容易出现缺料、气孔、缩孔,或者成型的散热鳍片32在顶出压铸模具的过程中卡死在压铸模具当中的现象,增加了散热器壳体的不合格品率,严重影响了散热器壳体的生产效率。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术的现状,而提供一种不易出现却料、缩孔且易于出模的用于散热器外壳的压铸模具。

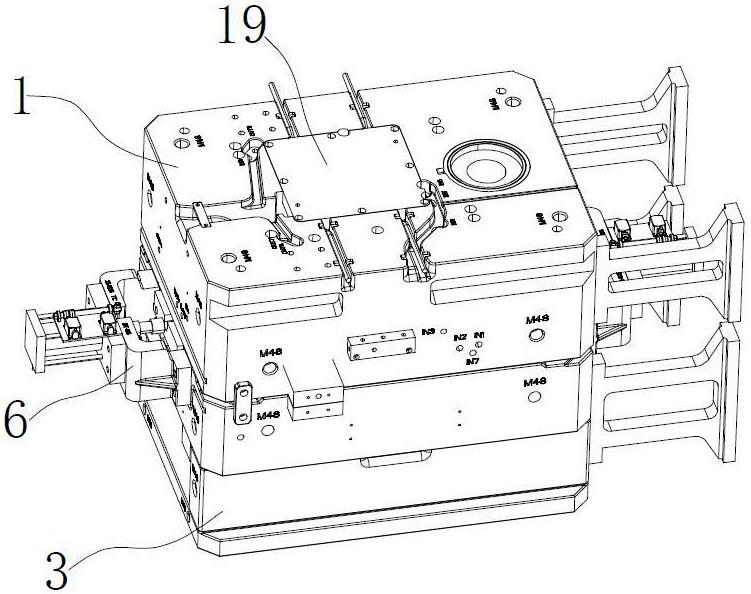

2、本发明解决上述技术问题所采用的技术方案为:提出一种用于散热器外壳的压铸模具,包括:定模组件,其包括定模型腔块以及卡接在所述定模型腔块上的多个依次邻接的定模型芯,相邻两所述定模型芯之间均具有成型所述外壳的散热鳍片的空间;

3、动模组件,所述动模组件上设置有动模型腔块,以及端面突出于所述动模型腔块端面的动模型芯,所述动模型腔块与所述定模型腔块活动抵紧,所述动模型芯与所述定模型芯活动抵紧;

4、滑块组件,其具有活动设置在所述动模组件上的若干个滑块,所述滑块、所述动模型腔块、所述定模型腔块、动模型芯与多个所述定模型芯之间形成产品型腔,所述产品型腔用于成型所述外壳,且所述动模型芯的上端面将所述产品型腔分割为上部成型区与下部成型区;

5、进料机构,其具有:主流道,其贯穿的设置在所述定模组件上;分流道,其设置在所述定模型腔块上且一端与所述主流道连通;设置在所述定模型腔块上的第一进料道以及设置在其中一个所述滑块上的第二进料道,所述第一进料道与所述第二进料道相对设置且所述第一进料道与所述第二进料道的两端均分别与所述产品型腔以及所述分流道连通,所述第一进料道沿所述分流道指向所述产品型腔方向的深度逐渐减小并用于填充所述上部成型区,所述第二进料道沿所述分流道指向所述产品型腔方向的深度逐渐增大并用于填充所述下部成型区。

6、在上述的一种用于散热器外壳的压铸模具,所述第二进料道的底面与所述动模型芯的上端面成斜角设置,且所述斜角的角度在10°~15°之间。

7、在上述的一种用于散热器外壳的压铸模具,所述定模型腔块上设置有容纳所述定模型芯的安装槽,所述安装槽的侧壁上至少具有两个相对设置的限位部,每个所述定模型芯的端部均设置有抵靠部,所述抵靠部抵紧在所述限位部上。

8、在上述的一种用于散热器外壳的压铸模具,还包括一端依次穿过每个所述定模型芯的连接杆以及卡接在多个所述定模型芯上的连接块,所述安装槽的侧壁上设置有第一容纳槽,所述连接杆的一端与最外侧的一个所述定模型芯螺纹连接,所述连接杆的另一端抵靠在所述第一容纳槽的底壁上,所述连接杆与所述连接块用以限制所述定模型芯在平行于所述连接杆的轴线方向以及垂直与所述连接杆的轴线方向的自由度。

9、在上述的一种用于散热器外壳的压铸模具,多个所述定模型芯的上部均设置有截面为梯形的连接槽,所述连接块的截面成梯形,用以使所述连接块与所述连接槽相适配。

10、在上述的一种用于散热器外壳的压铸模具,还包括顶出机构,所述顶出机构具有多个活动设置在所述定模组件上的第一顶出杆以及多个活动设置在所述动模组件上的第二顶出杆,多个所述第一顶出杆间隔设置在两相邻的所述定模型芯以及所述定模型芯与所述定模型腔块之间。

11、在上述的一种用于散热器外壳的压铸模具,每个所述定模型芯的两侧均设置有阶梯状的导向槽,所述导向槽靠近所述产品型腔的一侧截面成矩形,所述导向槽的另一侧为半圆柱状,所述第一顶出杆的外形与所述导向槽相适配。

12、在上述的一种用于散热器外壳的压铸模具,每个所述定模型芯朝向所述产品型腔的一侧均设置有与所述导向槽连通的加厚槽,所述加厚槽用于加厚所述第一顶出杆对所述外壳的施力点。

13、在上述的一种用于散热器外壳的压铸模具,所述顶出机构包括:

14、第一活动板,所述定模组件上设置有包围在所述定模型腔块外侧的定模框,所述定模框上设置有第二容纳槽,所述第一活动板活动设置在所述第二容纳槽内且所述第一顶出杆远离所述产品型腔的一端卡接在所述第一活动板上;

15、第二活动板,其活动设置在所述第二容纳槽内并抵紧在所述第一活动板的上端面,所述第一顶出杆的端面与所述第二活动板的端面抵紧;

16、固定板,其螺纹连接在所述第二容纳槽内并处于所述第二活动板的上方;

17、弹簧,其设置在所述第二活动板与所述固定板之间;

18、复位杆,其一端卡接在所述第一活动板上且所述复位杆的端部抵紧在所述第二活动板端面,所述复位杆的另一端穿过所述定模框与所述定模型腔块并与所述动模型腔块活动抵靠;

19、至少两个油缸,两个所述油缸对称的连接在所述固定板,两个所述油缸的输出轴均与所述第一活动板活动抵靠。

20、与现有技术相比,本发明的主要具有以下优点:

21、(1)通过将成型散热鳍片的模具部分进行拆分,形成多个依次邻接的定模型芯,在压铸模具通过主流道、分流道、第一进料道和第二进料道往产品型腔进料的过程中,两相邻的定模型芯之间的间隙可以供产品型腔内的气体排出而阻止熔融的金属原料流出产品型腔,与此同时,通过相对设置且一端均与分流道连通的第一进料道和第二进料道,控制熔融金属原料进入产品型腔时,使上部成型区与下部成型区同时进料,使金属原料在产品型腔内的路径减半,从而最终保证散热器壳体不会出现缺料、气孔、缩孔等压铸缺陷;

22、(2)通过将第二进料道的底面与动模型芯的上端面成斜角的角度设置在10°~15°,能够最大限度的满足第二进料道和第一进料道之间的进料平衡;

23、(3)通过一端依次穿过每个定模型芯的连接杆以及卡接在多个定模型芯上的连接块,限制定模型芯平行于连接杆的轴线方向以及垂直于连接杆的轴线方向的自由度,防止定模型腔块在产品型腔进料的过程中,被金属原料推动后在产品型腔内产生位移,从而保证散热器外壳的压铸质量;

24、(4)通过在定模组件上设置第一顶出杆,在压铸模具开模的过程中,第一顶出杆推动顶在散热鳍片上,将散热器壳体顶离定模组件,最后第二顶出杆在将散热器壳体顶出动模组件,从而达到了防止散热器壳体卡死在压铸模具当中的目的;

25、(5)通过将导向槽设置在两个相邻的定模型芯之间的方式,有效的减少了每个定模型芯需要去除壁厚的部分,在导向第一顶出杆的同时,保证了定模型芯的结构强度;

26、(6)通过在固定板上设置至少两个对称设置的油缸,用于与弹簧一同将散热器外壳推力定模组件,在增加第二活动板对第一顶出杆的推力的同时,防止第一活动板和第二活动板移动的过程中因受力不均匀出现倾斜的状态,从而防止散热器壳体卡死在定模组件当中。

- 还没有人留言评论。精彩留言会获得点赞!