一种提高稀土永磁材料磁性能一致性的烧结料盒及方法与流程

本发明涉及提高稀土永磁材料磁性能一致性的技术,尤其是涉及一种提高稀土永磁材料磁性能一致性的烧结料盒及方法。

背景技术:

1、烧结钕铁硼磁体作为第三代稀土永磁材料,因其优异磁性能而被广泛应用于新能源汽车、智能制造以及医疗,航空航天等高新技术领域的设备中。而应用于以上高新技术领域的设备中的烧结钕铁硼磁体往往是由大块毛坯切割而成的数量较多的小尺寸块料,为确保稳定的设备性能,就要保证各个烧结钕铁硼磁体磁性能的一致性。就目前行业发展来看,磁性能一致性仍没有得到较好解决,磁性能一致性差实际表现在:同一牌号不同批次的烧结钕铁硼磁体的磁性能差别大, 或者在一炉的同一批次,炉子中不同位置毛坯的磁性能差别也不小。不仅如此还有出现同一块烧结钕铁硼磁体的不同位置上取样测试出的磁性能都有差异。因此,提高烧结钕铁硼产品性能的一致性是生产烧结钕铁硼磁体企业迫切需要解决的问题。

2、烧结钕铁硼磁体在制备过程中,其坯料在入烧结炉过程中需要料盒保护,入炉过程中料盒中的氮气如果与外界空气有气体交换大概率会导致产品氧化。但如果只考虑料盒密闭性又会使加热过程中放气阶段的气体释放挥发不及时,影响产品的收缩程度与产品的致密程度,使得烧结后毛坯尺寸大小不一致,进而导致产品性能大幅度下降,因此料盒的排气功能同样重要。所以研究一种烧结钕铁硼的料盒及烧结方法来兼顾料盒密闭性及排气效果是非常重要的。

3、公开号为cn114054753a的中国发明专利中公开了一种用于烧结钕铁硼的料盒及烧结方法,其料盒包括盒体和盒盖,盒体四周的侧壁上端中部开设有一圈沟槽,且在沟槽的槽底开设有若干个气槽;盒盖的下端设置有一圈形状与沟槽相配合的凸缘,凸缘位于气槽正上端处的厚度小于气槽的内外壁间距,在烧结时需将坯料放入料盒,在沟槽内倒入低沸点的密封液,液面位于气槽的上端面和沟槽的槽底上方,令凸缘对准沟槽盖上盒盖,入烧结炉。上述料盒能够兼顾密闭性与排气功能,烧结后烧坯尺寸收缩一致性好,单个产品尺寸偏差大幅度缩小,产品密度均匀一致,进而能够提高烧结钕铁硼磁体磁性能(剩磁与内禀矫顽力)一致性。但其操作步骤复杂,操作难度大,影响生产效率,且密封液容易引入杂质,盒体与盒盖制造成本高。

技术实现思路

1、本发明所要解决的技术问题之一是提供一种提高稀土永磁材料磁性能一致性的烧结料盒,该烧结料盒在兼顾密闭性与排气功能,提升稀土永磁材料剩磁与内禀矫顽力的一致性的同时,制造成本低,操作步骤简单,降低了生产操作难度,不会影响烧结钕铁硼磁体生产效率,且不需要使用液体密封,不会引入其他杂质。

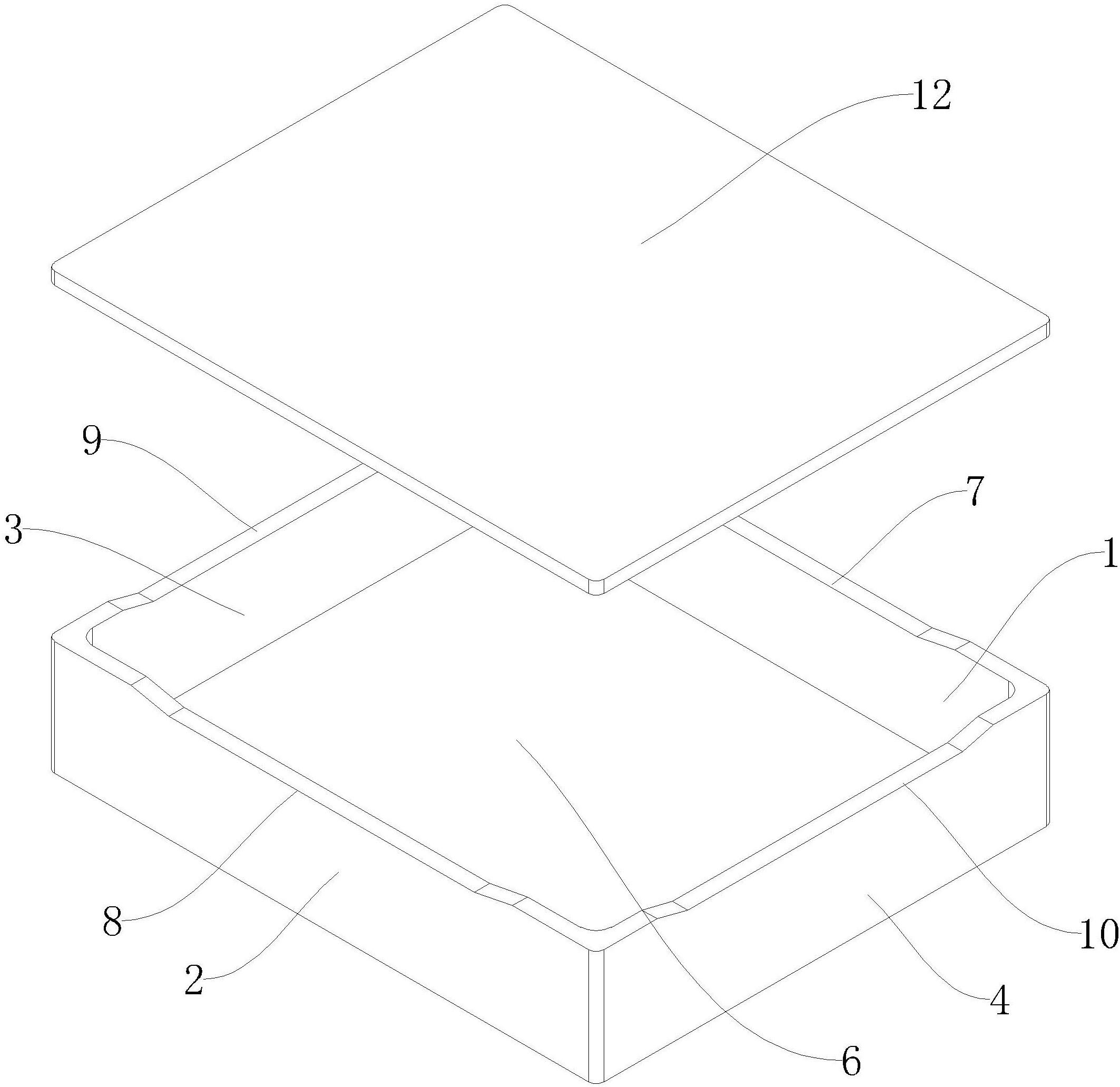

2、本发明解决上述技术问题之一所采用的技术方案为:一种提高稀土永磁材料磁性能一致性的烧结料盒,包括上端开口的矩形盒体,所述的矩形盒体通过前侧板、后侧板、左侧板、右侧板以及底板按照前后左右下的方位排布并依次连接构成,所述的前侧板、所述的后侧板、所述的左侧板、所述的右侧板以及所述的底板之间围成矩形料腔,所述的前侧板的上端中部设置有向下凹陷的第一凹槽,所述的后侧板的上端中部设置有向下凹陷的第二凹槽,所述的左侧板的上端中部设置有向下凹陷的第三凹槽,所述的右侧板的上端中部设置有向下凹陷的第四凹槽。

3、所述的第一凹槽、所述的第二凹槽、所述的第三凹槽和所述的第四凹槽沿竖直方向的截面均为等腰梯形,且该等腰梯形的下底位于其上底上方。该结构中,在层叠多个烧结料盒时,由于烧结料盒中装满产品后重量较重,上一层的烧结料盒通常会先搁置在下一层烧结料盒顶部再向前推动,使上一层烧结料盒与下一层烧结料盒上下对齐层叠,第一凹槽、第二凹槽、第三凹槽和第四凹槽沿竖直方向的截面均为等腰梯形,可以避免上一层烧结料盒在推动过程中出现卡顿,操作更快速顺手。

4、所述的第一凹槽、所述的第二凹槽、所述的第三凹槽和所述的第四凹槽沿竖直方向的截面的高度均不超过5mm,且所述的第一凹槽、所述的第二凹槽、所述的第三凹槽和所述的第四凹槽沿竖直方向的截面的下底与上底的差值均不超过50mm,所述的第一凹槽的截面的面积为所述的矩形料腔的前侧面面积的1%-3%,所述的第二凹槽的截面的面积为所述的矩形料腔的后侧面面积的1%-3%,所述的第三凹槽的截面的面积为所述的矩形料腔的左侧面面积的1%-3%,所述的第四凹槽的截面的面积为所述的矩形料腔的右侧面面积的1%-3%。

5、所述的底板的底部设置有第一环形凹槽,所述的第一环形凹槽的深度小于所述的第一凹槽、所述的第二凹槽、所述的第三凹槽和所述的第四凹槽的深度,当多个所述的烧结料盒上下层叠时,位于下一层的烧结料盒的前侧板、后侧板、左侧板和右侧板的顶部嵌入位于上一层的烧结料盒的底部设置的第一环形凹槽内。

6、所述的一种提高稀土永磁材料磁性能一致性的烧结料盒还包括盖板,所述的盖板的底部设置有第二环形凹槽,所述的第二环形凹槽的深度小于所述的第一凹槽、所述的第二凹槽、所述的第三凹槽和所述的第四凹槽的深度,当所述的盖板设置在所述的前侧板、所述的后侧板、所述的左侧板和所述的右侧板上方时,所述的前侧板、所述的后侧板、所述的左侧板和所述的右侧板的顶部能够嵌入所述的第二环形凹槽内。

7、所述的前侧板沿左右方向的长度取值范围为250-500mm,沿上下方向的高度取值范围为30-80mm,沿前后方向的厚度范围为5-12mm,所述的后侧板沿左右方向的长度等于所述的前侧板沿左右方向的长度,所述的后侧板沿上下方向的高度等于所述的前侧板沿上下方向的高度,所述的后侧板沿前后方向的厚度等于所述的前侧板沿前后方向的厚度;所述的左侧板沿前后方向的长度取值范围为250-500mm,沿上下方向的高度取值范围为30-80mm,沿左右方向的厚度取值范围为5-12mm,所述的右侧板沿前后方向的长度等于所述的左侧板沿前后方向的长度,所述的右侧板沿上下方向的高度等于所述的左侧板沿上下方向的高度,所述的右侧板沿左右方向的厚度等于所述的左侧板沿左右方向的厚度。

8、所述的前侧板、所述的后侧板、所述的左侧板、所述的右侧板以及所述的底板的材质为石墨或者碳纤维。

9、与现有技术相比,本发明的烧结料盒的优点在于通过在烧结料盒前侧板的上端中部设置有向下凹陷的第一凹槽,后侧板的上端中部设置有向下凹陷的第二凹槽,左侧板的上端中部设置有向下凹陷的第三凹槽,右侧板的上端中部设置有向下凹陷的第四凹槽,这样有效增加了烧结时坯料的排气通道,在坯料大量放气阶段,杂质气体从第一凹槽、第二凹槽、第三凹槽和第四凹槽处排出,提高了排气效率以及不同位置坯料排气的均匀性,降低了坯料碳含量,也提高了坯料碳含量的一致性,从而提升了钕铁硼材料稀土永磁材料剩磁内禀矫顽力的一致性,同时本发明烧结料盒的底板底部设置有第一环形凹槽,烧结料盒的盖板处设置有第二环形凹槽,第一环形凹槽和第二环形凹槽的深度均小于第一凹槽、第二凹槽、第三凹槽和第四凹槽的深度,当多个烧结料盒上下层叠以及在最上层烧结料盒上盖上盖板时,位于最上层的烧结料盒的前侧板、后侧板、左侧板和右侧板的顶部嵌入盖板上的第二环形凹槽内,其它层烧结料盒中,位于下一层的烧结料盒的前侧板、后侧板、左侧板和右侧板的顶部嵌入位于上一层的烧结料盒的底板底部设置的第一环形凹槽内,这样在进入烧结炉过程中能够避免坯料与空气大面积直接接触,兼顾了密闭性,因此,本发明的烧结料盒在兼顾密闭性与排气功能,提升稀土永磁材料剩磁与内禀矫顽力的一致性的同时,制造成本低,操作步骤简单,降低了生产操作难度,不会影响烧结钕铁硼磁体生产效率,且不需要使用液体密封,不会引入其他杂质。本发明所要解决的技术问题之二是提供一种提高稀土永磁材料磁性能一致性的方法。该方法通过调整烧结工艺,使脱剂放气温度由原本的固定温度变为波动温度,增加钕铁硼毛坯的脱剂历程,进而提高脱剂效果,有效排除杂质,进而提升稀土永磁材料剩磁与内禀矫顽力的一致性,同时对烧结料盒进行改进,使其在兼顾密闭性与排气功能,提升稀土永磁材料剩磁与内禀矫顽力的一致性的同时,制造成本低,操作步骤简单,降低了生产操作难度,不会影响烧结钕铁硼磁体生产效率,且不会引入杂质。

10、本发明解决上述技术问题之二所采用的技术方案为:一种提高稀土永磁材料磁性能一致性的方法,包括以下步骤:

11、(1)根据稀土永磁材料的配方准备材料,然后通过速凝甩片技术得到铸片;

12、(2)将铸片氢碎得到合金粗粉,然后将合金粗粉装入有惰性气体保护的罐体中进行保存;

13、(3)将合金粗粉流转至气流磨设备中进行磨粉,得到粒度d50为4.0μm-4.5μm的细粉,然后将细粉装入有惰性气体保护的罐体中,其中,在气流磨设备磨粉的过程中,根据工艺要求进行补氧,气流磨设备在线氧含量保持在0-50ppm之间;

14、(4)将细粉流转至成型车间,通过压机对细粉进行压制成型,得到坯料,然后将压坯用真空包装袋包装,并用真空包装机封装,其中,在压制成型过程中,所述的压机内部一直充入惰性气体,保持氧含量一直低于0.02%;

15、(5)将封装后的坯料经过水等静压处理后送入烧结剥膜手套箱中,将烧结剥膜手套箱中的氧含量降至0.02%以下;

16、(6)在烧结剥膜手套箱中,对坯料进行剥膜处理,将坯料从真空包装袋中取出后排布在预先放置在烧结剥膜手套箱中的烧结料盒中,所述的烧结料盒包括上端开口的矩形盒体,所述的矩形盒体通过前侧板、后侧板、左侧板、右侧板以及底板按照前后左右下的方位拼接构成,所述的前侧板、所述的后侧板、所述的左侧板、所述的右侧板以及所述的底板之间围成用于排布坯料的矩形料腔,所述的前侧板的上端中部设置有向下凹陷的第一凹槽,所述的后侧板的上端中部设置有向下凹陷的第二凹槽,所述的左侧板的上端中部设置有向下凹陷的第三凹槽,所述的右侧板的上端中部设置有向下凹陷的第四凹槽;

17、(7)在氮气保护氛围下,根据装炉量先将装满坯料的烧结料盒上下层叠,并在最上层烧结料盒上盖上一盖板,然后将层叠的烧结料盒采用炉后进炉的方式,按序排列在烧结炉炉腔内进行高温烧结,其中高温烧结工艺采用震荡烧结工艺,具体过程为:先升温20min-50min至330℃-430℃,然后重复2-5次降温再升温过程,然后继续升温60min-120min至540℃-650℃并保温1h-3h,再升温60min-120min至780℃-900℃并保温1h-3h,继续升温20min-50min至900℃-980℃保温1h-3h,接着再升温30min-60min至1000℃-1100℃并保温3h-8h,最后进行后续时效处理,时效处理完成后出炉后得到烧结钕铁硼磁体,即稀土永磁材料,其中每次降温再升温过程为:先降温20min-50min,其中降温幅度为40℃-80℃,再升温20min-50min至330℃-430℃。

18、所述的第一凹槽、所述的第二凹槽、所述的第三凹槽和所述的第四凹槽沿竖直方向的截面均为等腰梯形,且该等腰梯形的下底位于其上底上方。所述的第一凹槽、所述的第二凹槽、所述的第三凹槽和所述的第四凹槽沿竖直方向的截面的高度均不超过5mm,且所述的第一凹槽、所述的第二凹槽、所述的第三凹槽和所述的第四凹槽沿竖直方向的截面的下底与上底的差值均不超过50mm,所述的第一凹槽的截面的面积为所述的矩形料腔的前侧面面积的1%-3%,所述的第二凹槽的截面的面积为所述的矩形料腔的后侧面面积的1%-3%,所述的第三凹槽的截面的面积为所述的矩形料腔的左侧面面积的1%-3%,所述的第四凹槽的截面的面积为所述的矩形料腔的右侧面面积的1%-3%。

19、与现有专利相比,本发明的方法的优点在于通过在烧结料盒前侧板的上端中部设置有向下凹陷的第一凹槽,后侧板的上端中部设置有向下凹陷的第二凹槽,左侧板的上端中部设置有向下凹陷的第三凹槽,右侧板的上端中部设置有向下凹陷的第四凹槽,这样有效增加了烧结时坯料的排气通道,在坯料大量放气阶段,杂质气体从第一凹槽、第二凹槽、第三凹槽和第四凹槽处排出,提高了排气效率以及不同位置坯料排气的均匀性,降低了坯料碳含量,也提高了坯料碳含量的一致性,从而提升了钕铁硼材料稀土永磁材料剩磁内禀矫顽力的一致性,同时本发明烧结料盒的底板底部设置有第一环形凹槽,烧结料盒的盖板处设置有第二环形凹槽,第一环形凹槽和第二环形凹槽的深度均小于第一凹槽、第二凹槽、第三凹槽和第四凹槽的深度,当多个烧结料盒上下层叠以及在最上层烧结料盒上盖上盖板时,位于最上层的烧结料盒的前侧板、后侧板、左侧板和右侧板的顶部嵌入盖板上的第二环形凹槽内,其它层烧结料盒中,位于下一层的烧结料盒的前侧板、后侧板、左侧板和右侧板的顶部嵌入位于上一层的烧结料盒的底板底部设置的第一环形凹槽内,这样在进入烧结炉过程中能够避免坯料与空气大面积直接接触,兼顾了密闭性,在烧结时将层叠的烧结料盒采用炉后进炉的方式(炉后进炉指的是:剥膜手套箱和烧结炉后门相连,打开烧结炉后门,在氮气保护氛围下将剥膜手套箱中层叠的烧结料盒转移至烧结炉内),按序排列在烧结炉炉腔内进行高温烧结,这样保证了坯料不会接触空气,保障坯料不会发生氧化;另外,烧结钕铁硼磁体在气流磨阶段会加入防氧化剂及润滑剂等保证粉料不被氧化以及帮助气流磨磨粉的添加剂,在搅拌及成型阶段也会使用润滑剂和脱模剂等添加剂来改善粉料成型性,提高粉末颗粒在磁场中的取向度,目前添加剂种类多样,粉末改性添加剂的使用会对烧结钕铁硼磁体性能有所改善,因此行业内粉末改性添加剂的添加量也在逐步增加,但以上这些添加剂是一种多组元的有机化合物,会引入大量的c元素及o元素,如果不及时排出多余的c元素及o元素则会影响钕铁硼永磁材料的性能,故此本发明进一步将烧结工艺改进为震荡烧结工艺,具体:先升温20min-50min至330℃-430℃,然后重复2-5次降温再升温过程,然后继续升温60min-120min至540℃-650℃并保温1h-3h,再升温60min-120min至780℃-900℃并保温1h-3h,继续升温20min-50min至900℃-980℃保温1h-3h,接着再升温30min-60min至1000℃-1100℃并保温3h-8h,最后进行后续时效处理,时效处理完成后出炉后得到烧结钕铁硼磁体,即稀土永磁材料,其中每次降温再升温过程为:先降温20min-50min,其中降温幅度为40℃-80℃,再升温20min-50min至330℃-430℃,在震荡烧结过程中,通过升温降温的交替,使c及o排出(其中在330℃-430℃温度阶段是c及o排出的最佳温度区间),由此本发明通过调整烧结工艺,使脱剂放气温度由原本的固定温度变为波动温度,增加钕铁硼生坯的脱剂历程,进而提高脱剂效果,有效排除杂质,提升稀土永磁材料剩磁与内禀矫顽力的一致性,再结合改进后的烧结料盒,使其在兼顾密闭性与排气功能,提升稀土永磁材料剩磁与内禀矫顽力的一致性的同时,制造成本低,操作步骤简单,降低了生产操作难度,不会影响烧结钕铁硼磁体生产效率,且不会引入杂质。

- 还没有人留言评论。精彩留言会获得点赞!