一种自动上下料的多功能成型机的制作方法

本发明涉及金属铸造成型,特别涉及一种自动上下料的多功能成型机。

背景技术:

1、金属铸造是将金属液体注入模具中,待其冷却成型后获得工件的方法。金属铸造适用于制造复杂的零件,例如复杂的几何形状、空腔和加强筋等,其优点是可以制造复杂的零件以及大规模生产。其中金属铸造可采用砂型铸造、压力铸造、消失模铸造和离心铸造等方式。

2、例如授权公告号为cn202804141u,授权公告日2013年3月20日的专利公开了《一种铝合金轮毂的低压铸造设备》,低压铸造设备的上料由装有金属液的转运炉,通过空气挤压的方式使得金属液注入到模具中实现自动上料,但是在铸造成型后工件无法实现自动下料,通常需要等冷却到一定温度后通过人工取下,从而影响生产效率。

技术实现思路

1、本发明的目的是提供一种自动上下料的多功能成型机,通过自动上下料可提高生产效率。

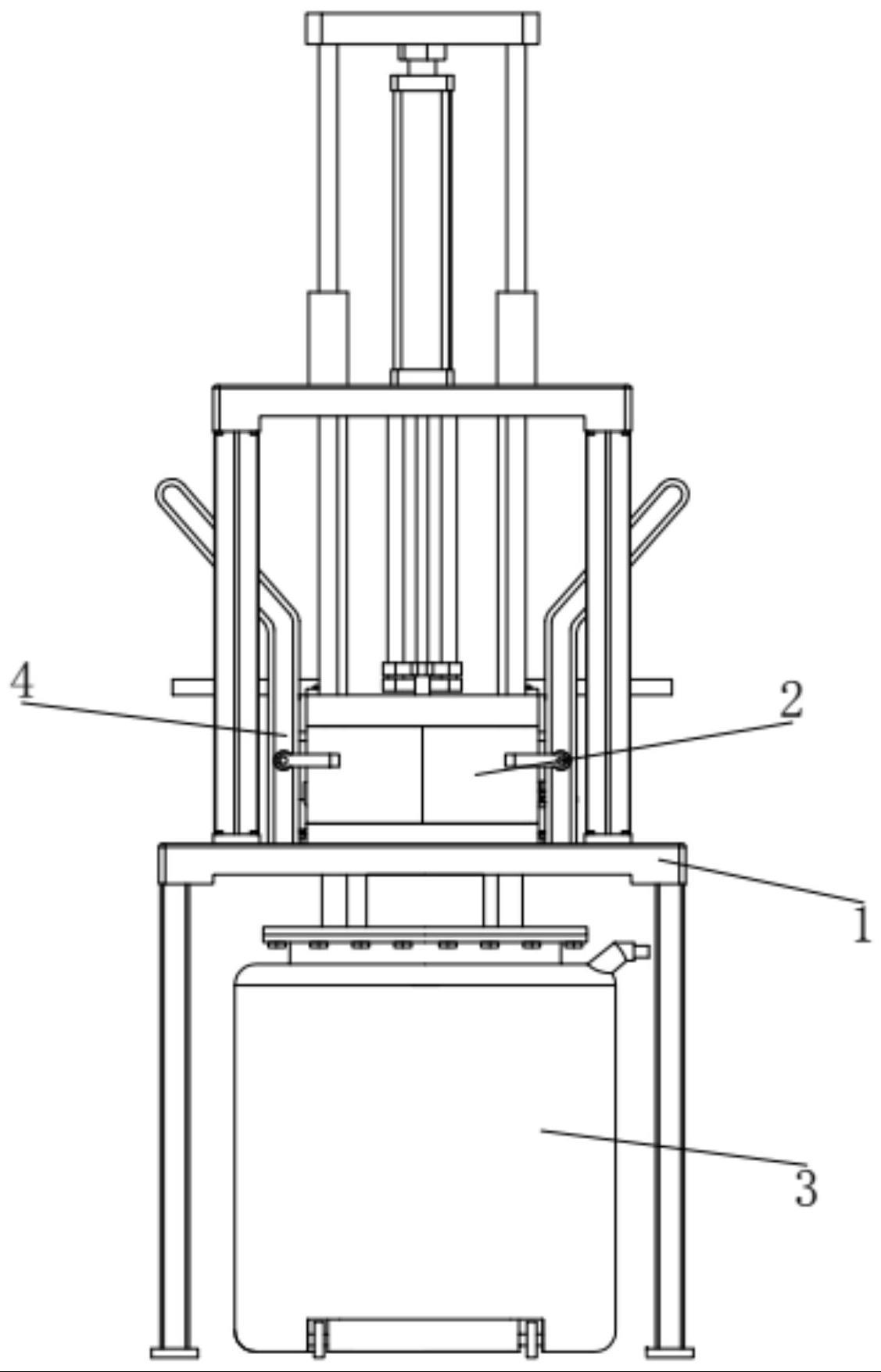

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种自动上下料的多功能成型机,包括机架、设置在机架上的模具、设置在机架上且实现向模具输送金属液的转运炉,所述模具包括设置在机架上且具有进料口的底模、设置在底模一侧的第一侧模、设置在底模另一侧的第二侧模、升降设置在机架上的顶模、设置在顶模和机架之间的升降气缸,所述底模、第一侧模、第二侧模和顶模合拢后形成型腔,所述顶模两侧设置设置有连接架,所述第一侧模、第二侧模相互远离的一侧设置有滑动连接在连接架上的滑动座,所述机架和两个滑动座之间设置有在顶模向上运动过程中先驱使第一侧模和第二侧模沿着竖直向上的方向运动、后驱使第一侧模和第二侧模朝向相互远离的方向倾斜向上运动的引导机构,所述底模不干涉第一侧模和第二侧模沿着竖直向上的方向运动;所述机架上设置有向后延伸的框架,所述框架上滑动连接有滑动架,所述框架和滑动架之间设置有驱使滑动架移动的第一调节气缸,所述滑动架上升降设置有升降座,所述滑动架和升降座之间设置有驱使升降座升降的第二调节气缸,所述升降座上设置有吊臂,所述吊臂下端设置有托盘,所述吊臂和托盘之间设置有限制或带动托盘旋转的卸料机构,所述托盘在移动过程中可处于顶模、第一侧模、第二侧模的组合体的下方;自动下料的操作步骤为:(1)待模具中的工件成型时,先通过升降气缸带动顶模、第一侧模和第二侧模向上运动,以实现与底模相分离;(2)在顶模向上运动的过程中,第一侧模、第二侧模在引导机构的作用下竖直向上运动到极限状态时,升降气缸停止运作,通过第一调节气缸带动滑动架朝向靠近模具的方向移动,通过第二调节气缸带动托盘升降,以使得托盘靠近第一侧模和第二侧模下表面;(3)升降气缸继续带动顶模向上运动,第一侧模和第二侧模在引导机构的作用下逐渐分离,同时第二调节气缸带动托盘向上运动,以使得工件从模具上脱落后落在托盘上;(4)携带有工件的托盘进行复位,通过卸料机构带动托盘转动下料,以使得处于托盘上的工件可落在预先设置的传送带上进行运输,并通过卸料机构实现托盘的复位;(5)模具复位后进行后一次铸造。

3、通过采用上述技术方案,通过转运炉的设置可使得金属液自动上料到模具中进行低压铸造成型;通过自动下料的操作步骤:(1)待模具中的工件成型时,先通过升降气缸带动顶模、第一侧模和第二侧模向上运动,以实现与底模相分离;(2)在顶模向上运动的过程中,第一侧模、第二侧模在引导机构的作用下竖直向上运动到极限状态时,升降气缸停止运作,通过第一调节气缸带动滑动架朝向靠近模具的方向移动,通过第二调节气缸带动托盘升降,以使得托盘靠近第一侧模和第二侧模下表面;(3)升降气缸继续带动顶模向上运动,第一侧模和第二侧模在引导机构的作用下逐渐分离,同时第二调节气缸带动托盘向上运动,以使得工件从模具上脱落后落在托盘上;(4)携带有工件的托盘进行复位,通过卸料机构带动托盘转动下料,以使得处于托盘上的工件可落在预先设置的传送带上进行运输,并通过卸料机构实现托盘的复位;(5)模具复位后进行后一次铸造;从而以完成对工件的自动下料;最终具有实现自动上下料的功能。

4、本发明的进一步设置为:所述引导机构包括设置两个对称设置在机架上且位于模具两侧的引导轨、两个对称设置在第一侧模和第二侧模上的引导臂、设置在引导臂上且滑动连接在引导轨上的滚轮,所述引导轨从下往上包括竖直段、连接在竖直段上端且朝向远离模具的方向倾斜向上延伸的倾斜段;所述引导机构设置有两组对称设置在模具的前后两侧,同一所述第一侧模或第二侧模上的两个引导机构的引导臂分别设置在第一侧模或第二侧模的前后两侧。

5、通过采用上述技术方案,在第一侧模和第二侧模随着顶模向上运动过程中,当滚轮处于引导轨的竖直段时,第一侧模和第二侧模可实现对工件进行夹持,并使得工件逐渐和底模相分离;在托盘处于待下料的工件下方时,滚轮处于倾斜端可使得第一侧模和第二侧模逐渐分离,以使得工件自动落在托盘上完成自动下料;同时两个引导机构的设置可提高第一侧模、第二侧模运动过程中的稳定性;另外引导机构的设置,使得模具合拢后,第一侧模和第二侧模不会出现松动。

6、本发明的进一步设置为:所述框架远离机架的一侧设置有用于支撑在地面上的支撑架,所述吊臂下端设置有安装架,所述托盘靠近第一侧模的一侧转动连接在安装架上,所述卸料机构包括伸缩设置在安装架上且实现扣合在托盘靠近第二侧模一侧的扣合套、设置在安装架和扣合套之间且驱使扣合套朝向靠近托盘的底部运动后实现扣合的弹性连接组件、设置在扣合套和支撑架之间且在安装架朝向靠近支撑架运动过程中克服弹性连接组件的弹力以使得扣合套和托盘相分离的联动组件、设置在托盘靠近第一侧模的一侧且使得托盘中的工件下料后实现向上转动复位的配重块、设置在安装架上且使得托盘在配重块作用下向上转动到水平状态时进行限位的限位块。

7、通过采用上述技术方案,在卸料机构使得托盘上的工件落到预先设置的传送带上进行运输的过程中,在安装架朝向靠近支撑架的方向移动过程中,通过联动组件的设置可克服弹性连接组件的弹力以使得扣合套和托盘相分离,此时托盘向下转动后使得工件从托盘上落下,在工件落下后,托盘在配重块的作用下实现向上转动复位,并通过限位块限制向上转动的角度;继而在联动组件取消对弹性连接组件的作用时,扣合套在弹性连接组件的复位作用下实现扣合在托盘靠近第二侧模的一侧,以实现对托盘进行固定;在此过程中具有自动完成下料并复位的作用。

8、本发明的进一步设置为:所述扣合套呈“凵”字型且开口朝向靠近托盘的一侧,所述弹性连接组件包括设置在安装架靠近第二侧模一侧的连接臂、多个设置在扣合套上且穿过连接臂的第一伸缩轴、套设在第一伸缩轴上且两端抵紧在扣合套和连接臂之间的第一压缩弹簧、螺纹连接在第一伸缩轴穿过连接臂一端的第一调节螺母。

9、通过采用上述技术方案,弹性连接组件包括设置在安装架靠近第二侧模一侧的连接臂、多个设置在扣合套上且穿过连接臂的第一伸缩轴、套设在第一伸缩轴上且两端抵紧在扣合套和连接臂之间的第一压缩弹簧、螺纹连接在第一伸缩轴穿过连接臂一端的第一调节螺母,此时扣合套可在弹性连接组件的作用下实现扣合在托盘靠近第二侧模的一侧进行固定,且在联动组件克服弹性连接组件的弹力时,也可以使得扣合套与托盘实现自动分离。

10、本发明的进一步设置为:所述联动组件包括设置在扣合套上表面的第一锲型块、设置在支撑架上的第二锲型块,在所述安装架朝向靠近支撑架的方向运动到行程末端时,所述第一锲型块和第二锲型块相逐渐抵紧且克服多个弹性连接组件的弹力,以使得扣合套和托盘相分离。

11、通过采用上述技术方案,在所述安装架朝向靠近支撑架的方向运动到行程末端时,第一锲型块和第二锲型块相逐渐抵紧且克服多个弹性连接组件的弹力,以使得扣合套和托盘相分离,从而实现托盘向下转动后完成自动卸料。

12、本发明的进一步设置为:所述托盘内设置有弹性缓冲组件,所述弹性缓冲组件包括设置在托盘上的缓冲板、多个设置在缓冲板下表面且穿过托盘底部的的第二伸缩轴、套设在第二伸缩轴上且两端抵紧在托盘和缓冲板之间的第二压缩弹簧、螺纹连接在第二伸缩轴穿过托盘一端的第二调节螺母,所述配重块的重量依旧可实现带动托盘靠近扣合套的一侧向上转动复位。

13、通过采用上述技术方案,因顶模、第一侧模和第二侧模上的工件与托盘之间存在高度差,工件是落到托盘内的,通过缓冲板、第二伸缩轴、第二压缩弹簧的设置,可实现在工件落下过程中进行缓冲。

14、本发明的进一步设置为:所述托盘的下表面边缘设置有环形部,所述第二伸缩轴向下运动到极限状态时不突出环形部,所述缓冲板上设置有多个呈排列分布的第一条形通风孔,所述托盘上设置有对应第一条形通风孔的第二条形通风孔,所述机架后侧设置有集风罩,所述机架上设置有抽风机,所述抽风机和集风罩之间设置有负压管道,当所述托盘脱离模具后,所述托盘向下移动后可使得集风罩顶部边缘和托盘底部的环形部相贴合,以实现增加托盘内的空气流通速度实现对工件进行冷却,同时当所述托盘继续朝向靠近支撑架的方向运动到末端时,所述第一锲型块和第二锲型块相配。

15、通过采用上述技术方案,因模具铸造成型所需的时间较长,此时在托盘和模具相分离后,模具就可复位进行下一次铸造成型,而托盘带着工件运动到集风罩所在处时,可通过抽风机、负压管道和集风罩的设置,加快托盘内的空气流动速度,从而加快对托盘内的工件进行风冷,在冷却完成后,托盘继续朝向靠近支撑架的方向运动到末端时,第一锲型块和第二锲型块相配,此时托盘转动后完成卸料操作。

16、本发明的进一步设置为:所述集风罩和机架之间设置有弹性安装组件,所述弹性安装组件包括多个设置在集风罩靠近机架后侧的侧面的升降套、多个设置在机架后侧且穿过升降套的第三升降轴、多个套设在第三升降轴上且两端抵紧在升降套下端和机架之间的第三压缩弹簧、螺纹连接在第三升降轴穿过升降套一端的第三调节螺母。

17、通过采用上述技术方案,在工件经过风冷后,托盘若是直接继续朝向靠近支撑架的方向运动到末端,托盘和集风罩之间存在的摩擦力较大,通过在集风罩和机架之间设置弹性安装组件,使得集风罩可向下活动,从而减小托盘和集风罩之间的摩擦力。

- 还没有人留言评论。精彩留言会获得点赞!