一种高强度高韧性的低磁导率中锰钢及其制造方法

本发明属于高强度钢生产技术与电力传输和电力机械交叉学科领域,具体涉及一种高强度高韧性的低磁导率中锰钢及其制造方法。

背景技术:

1、随着现代电力工业的迅速发展,常规的低碳结构钢、号钢、铬钼合金钢等铁磁材料广泛应用于电力机械设备、变压器、飞轮储能、轨道交通及国防军工等领域。这些常规钢都是磁性较强的软磁材料,在交变电流、脉冲电流、多次谐波电流激励下,铁磁性材料很容易产生磁滞和涡流损耗,造成系统发热问题,能源转换效率降低等一系列问题。目前的解决办法就是采用低磁钢或者无磁钢进行制造。一般静态导磁率低于1.5的钢称为低磁性钢,静态相对导磁率低于1.01的钢称为无磁钢。无磁钢或者低磁钢作为一种功能材料其应用备受瞩目,在电力机械上,用作交流转子的端环、斜楔、转子线箍、带状交流电缆的屏蔽,大型变压器的外部架构件,临电场合的电力金具以及用于陀螺仪等,必须避开涡流的部位和需要打乱由于永久磁铁与电流引起的磁场部位等。

2、在电力输送、电力金具、大型变压器、大功率电炉等行业,对于无磁钢和低磁钢也有大量的需求。电力金具是线路中连接和组合电力系统的各类装置,起到传递机械负荷、电气负荷以及防护作用,是电力架空线路中辅助电力输送的金属部件,一般可分为线路金具、变电金具及电厂金具三大类,其中又以线路金具品种最为繁多。在电力输送(如钢芯铝绞线的钢芯)、电力金具、大功率电炉、电磁炉往往具有较高的交变电流,在交变电流周围都会产生交变磁场,传统的结构钢具有较高的磁导率,在交变磁场容易被磁化,在反复磁化过程中,会产生磁滞及涡流损耗,造成发热及功率耗损等一系列的问题。交流输电过程在铁芯钢绞线及周围铁质构件(如变压器外壳等部位)中引起的交流电感造成的交流输电电阻,输电过程产生发热等问题,造成巨大的输电损耗。统计数据表明,交流输电线路交流电阻相对直流电阻的增量所带来的损耗占输电损耗的2%-5%,对电网输电效率及节能减排的影响是巨大的。

3、为了解决交变电流周围铁质材料的磁滞和涡流损耗及由此造成的功率和发热问题,理论上可以采用无磁的铜、铝合金或者无磁钢制造,或者增加电线至金属构件的距离,降低电磁感应强度。无磁的铜、铝合金和无磁钢都具有较高的合金成本、较低的合金强度,实际难以大规模推广。高锰无磁钢虽然成本较低,因合金含量较高,工业生产及加工也存在较大的难度,影响其推广应用。

4、磁场和电场具有相似的性质,磁场总是沿着最小耗损最小路径进行传播,也就是磁阻最小路径传播。通常钢是优良的导磁体,交变磁场周围的金属构件是良好的磁导体,磁场优先在金属结构件中传播。交变磁场在钢中的传播过程中,会激发钢内部的电子自旋磁场不断变化,引起磁滞损耗和涡流损耗。磁阻的大小与磁性材料的相对磁导率的大小成反比,磁导率越大,磁阻越小,磁导率越低,磁阻越大。硅钢具有较高的磁导率,是磁场优先传输的路径,一般作为电工钢使用。磁路中的总磁通量是守恒的,最理想的电磁场设计是磁路中磁导率越大越好,磁路以外的磁场中的材料均是相对磁导率接近1的材料介质。但是,实际应用的电磁场周围往往存在大量的金属结构件,这些金属结构件一般也具有较高的磁导率,磁阻较小,磁场优先沿着金属构件传播时,造成交流电感和电阻,会产生磁滞与涡流损耗较大。降低金属构件的磁导率,提高磁阻的大小,不仅会减少金属构件的通过的磁通量,而且会减少金属构件由于交变磁场引起的涡流及磁滞损耗。

5、交流电的周围是铁芯材料是电感元件,电感元件的铁损一般由磁滞损耗和涡流损耗两部分组成。电感元件磁滞损耗的大小取决于铁芯材料性质、电源的频率以及铁芯材料磁滞回线的面积,磁滞损耗与电源频率成正比,与最大磁感应强度bm的二次方成正比。电感元件涡流损耗是交流磁通在铁芯中感应的涡流所引起的损耗,涡流损耗的大小同样取决于铁芯材料性质、电源的频率以及铁芯材料磁滞回线的面积,涡流损耗与电源的频率成正比,与最大磁感应强度bm成正比。通常情况下,电感元件的总损耗ps为磁滞损耗ph与涡流损耗pe的总和,总损耗的计算公式如下:

6、ps=ph+pe=αhfbm2v+βefbm2v

7、式中,αh,βe均为与铁芯(铁质)材料性质有关的系数,f为交变磁场的工作频率,工业电工作频率为50hz,bm为铁芯中磁感应强度的最大值,v为铁芯材料的体积。从上述公式可以看出,磁滞损耗的大小与频率、金属构件体积成线性正比关系,与最大磁感应强度bm磁场强度的平方成正比关系。铁芯材料的交流最大磁感应强度bm与最大磁场强度hm存在如下关系:

8、bm=μhm

9、式中,μ和hm分别为交流磁导率及最大磁场强度,在磁场强度hm一定的情况下,最大磁感应强度bm与交流磁导率μ成正比,降低交流磁导率μ可以有效降低磁感应强度bm。交流磁导率μ一般是很小的数值,一般在10-3-10-5h/m(n/a2),生产实践中为了方便比较,采用相对磁导率μr来表征磁导率的大小,计算公式如下:

10、μ0=4π×10-7h/m

11、式中,μ0为真空磁导率,是一个固定的常数。相对磁导率μr的大小与交流磁导率μ的大小是一致的,通常所述的磁导率一般都是指交流相对磁导率μr。从上式中看出通过降低交流相对磁导率μr,减少最大磁感应强度bm,不仅可以降低磁滞损耗,而且可以降低涡流损耗,就可以有效降低总损耗。相对磁导率μr越小,金属构件中的磁滞及涡流损耗越小。

12、在交流电磁场周围的金属结构件中,铁芯材料的总损耗与相对磁导率μr密切相关,这些损耗以金属内部发热的表现出来。通常,铜、铝和无磁钢的相对磁导率μr小于1.1。因此,为了降低交流电周围金属汇中的磁滞损耗及涡流损耗,一般优选采用相对磁导率μr较低的铜、铝、无磁钢来减少磁滞损耗及涡流损耗。但是,铜、铝及无磁钢一般都具有较高的合金成本及较低的强度,限制其在电力机械等部位的应用。

13、交流相对磁导率μr是动态磁导率,不是固定值,磁导率的大小与频率f、微观组织结构、成分、晶粒大小、应力大小等参数密切相关的函数。交流磁导率一般随着频率f增加逐步降低,但是一般低频范围内(1khz)保持相对稳定不变。交流相对磁导率是随着感应磁场强度的大小不断变化的,一般初始磁导率μi最小,随着磁场强度h的增大,磁导率逐步增大,达到一定磁场强度hμ时,相对磁导率达到最大值μm,随后相对磁导率磁场强度增大逐步降低。

14、通常,铁素体钢和奥氏体钢的相对磁导率差别是巨大,铁素体组织(α相)、贝氏体、马氏体钢(α’相)、渗碳体(fe3c)都是具有铁磁性,相对导磁率约为50-800之间,而具有奥氏体组织(γ相)的钢是顺磁性的,相对磁导率接近1。粗大的铁素体组织的相对初始磁导率大于200,马氏体、贝氏体、回火马氏体、碳化物等组织的相对初始磁导率在50-150之间。常见钢都是具有铁磁性的体心立方(bcc)结构的铁素体组织组成,都具有较高的磁导率。一般具有铁素体+珠光体组织的结构钢的交流相对磁导率μr在200-8000之间波动。例如,常规低碳结构钢q235b的相对初始磁导率约为270-300,最大相对磁导率达到1000-3000。具有铁素体组织的不同钢种之间的磁导率变化很少,一般晶粒越细小,抗拉强度和硬度越高,初始磁导率及最大磁导率越低。目前,常规的低磁钢或者无磁钢一般只限于具有稳定奥氏体组织的钢,为了获得奥氏体组织必须加入大量的昂贵合金元素来保证奥氏体组织的稳定性,具有较高的合金成本,影响无磁钢的大规模推广应用。

15、一般具有完全奥氏体组织(100%)的钢的理论相对磁导率为1,但是实际工业生产的奥氏体钢因凝固过程的微观成分偏析,铁磁性相(δ相、α相、碳化物)析出,冷加工过程的机械变形诱导相变、不当的焊接工艺等因素,很容易生成一定数量的铁素体、马氏体、贝氏体、碳化物等非奥氏体组织,一般都会引起交流相对磁导率的剧烈上升,实际生产的相对交流磁导率一般在1.01-15.0之间波动,实际工业生产的低磁钢并不是完全“无磁”的。

16、专利cn 101445890a公布了一种新型高强度低磁钢,所述高强度低磁钢的成分及质量百分比为:0.24-0.38%c、14.5-16.5%mn、3.0-4.0%ni、1.3-1.9%mo、0.6-1.6%v、0.2-0.4%nb、<0.03%s、<0.03%p,余量为fe。该发明的高强度低磁钢具有较高的强度和良好的综合力学性能:rm>830mpa、rp0.2>640mpa、a>18%、z>35%,相对磁导率小于1.01。该钢仍然含有13%以上mn含量,3-4%的ni含量和1.3-1.9%mo,合金成本仍比较高。

17、专利cn 109097679 a公布了一种船用低磁钢及其制备方法,所述低磁钢的成分及质量百分比为c:1.22-1.53%,si:0.17-0.28%,mn:8.9-9.8%,p≤0.005%,s≤0.002%,ni:0.11-0.34%,co:0.01-0.18%,余量为fe和不可避免的杂质;该专利所述低磁钢具有较高的c含量,焊接性会受到影响。

18、专利cn89104759.x公开了“铁-锰-铝-碳奥氏体无磁钢与低温钢”,其中含mn:19-21%、al:2.3-3.2%、c:0.25-0.33%、si≤0.7%、s≤0.05%、p≤0.04%、fe余量。是由mn、c稳定奥氏体结构,al抑制γ→ε马氏体相变,使本发明的新钢种具有极低的磁导率与在77k及其以上温度的高韧性。该专利所述奥氏体无磁钢具有较高的mn和al含量,工业化生产面临一定的困难。

19、专利cn100345994c公开了“一种奥氏体无磁钢及其制备方法”,按重量百分比该无磁钢含有锰20%-26%,铬2%-10%,铝1%-4%,碳0.18%-0.24%,稀土元素0.10%-0.20%,硫≤0.04%,磷≤0.04%,其余量为铁,制备的钢板相对磁导率μ≤1.5。

20、从上述专利来看,常规奥氏体组织的无磁钢或者低磁钢有两类,一类是cr-ni系奥氏体不锈钢,一般需要加入≥13%cr和≥8%ni的元素,成本高昂,材料强度一般比较低。另一类是高mn系无磁钢,为了保证奥氏体组织的稳定性,一般需要加入≥13%mn元素和较高含量的c元素(低c含量必须增加mn含量确保奥氏体的稳定性),较高的c含量严重影响材料的焊接性,锰含量较高时,冶金过程锰的挥发严重,生产制造也面临较大的困难。通常,具有奥氏体组织的钢种的强度一般比较低(屈服强度低于600mpa),通过固溶和析出强化提高材料的强度,合金成本高昂,炼钢和连铸工艺存在较高的生产难度,高昂的成本阻碍工业化生产的应用。无磁钢巨大的市场需求和昂贵的材料成本,造成无磁钢的推广应用存在较大的难度,在材料研发方面也迫切希望降低无磁钢的材料制造成本的同时,改进各种无磁钢的机械强度和焊接性。

21、通常,大部分无磁钢金属结构件的应用场合都是为了减少交流磁场周围钢质构件的磁滞损耗和涡流损耗,降低钢的相对磁导率的大小,就可以大幅度降低磁滞损耗和涡流损耗。通常交变磁场周围的钢制金属构件已经从工业设计上避开高励磁电流或者强磁场的环境,一般处于较弱的磁场的环境条件下。选择相对磁导率较低的钢,提高钢的瑞利(rayleigh)弹性区域(可逆磁化)的范围,降低瑞利常数,提高磁化难度,从而减少磁滞和涡流损耗,在生产技术是可行的。

22、钢的相对磁导率的大小与材料的微观组织类型、比例及磁畴壁的密度分布等参数是密切相关的。根据globus等人磁畴壁理论,磁导率与磁畴壁尺寸成正比,晶界、无磁性相、碳化物等微观组织结构都可以作为磁畴壁,通常晶粒越细小,强度越高,磁导率越低;晶粒尺寸越大,强度越低,磁导率反而越大。工业上应用的硅钢,往往具有粗大的晶粒,相对磁导率也比较大。低碳钢的强度越高,磁导率越低,磁导率随着钢中的c含量的增加而降低,但是具有铁素体组织为主的低碳钢,磁导率降低有一定的限度,常见铁素体钢的相对磁导率一般在50-800之间,主要磁畴壁的数量、比例、方向、分布等参数有关。

23、通常,具有体心立方(bcc)结构的铁素体组织和面心立方(fcc)结构的奥氏体组织的磁性是完全不同的。铁素体组织是易磁化相,相对初始磁导率一般在200以上;奥氏体组织是无磁性相,理论相对磁导率等于1。铁素体组织与奥氏体组织的相对磁导率的差距是巨大,开发具有铁素体和奥氏体组织的双相钢,可以有效降低钢的相对磁导率。通常,具有奥氏体和铁素体组织的双相钢的相对磁导率的大小,随着奥氏体组织比例增加而降低,但是相对磁导率的大小不仅仅是奥氏体组织比例的函数,而且是微观组织结构分布密切相关。根据相关资料显示,具有晶粒尺寸大小(>10μm)的铁素体和奥氏体组织的双相不锈钢(2507),抗拉强度一般在700-900mpa,奥氏体组织比例在40-60%之间,相对最大磁导率最高可达400-800,而0cr16ni6高强度双相不锈钢经过特殊热处理后形成板条状铁素体及奥氏体组织,抗拉强度一般在1100-1300mpa,奥氏体组织比例也在40-60%,相对磁导率最大值只有60-80,这与0cr16ni6高强度双相不锈钢和2507双相不锈钢的微观组织尺寸分布及磁畴壁的数量有关。0cr16ni6双相马氏体不锈钢虽然具有较低的相对磁导率,但是需要添加较高而且昂贵的合金元素,生产成本较高。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种低成本高强度高韧性的低磁导率中锰钢及其制造方法,通过钢板合金元素的优化设计与特殊热处理工艺相结合,获得高强度高韧性低磁导率的中锰钢,具有较好的综合力学性能,具有优良强度、低温韧性及强韧性匹配的同时,焊接性优异的低磁导率钢。

2、一种高强度高韧性的低磁导率中锰钢,其化学组分及其质量百分比为:c:0.05-0.20%,si:0.10-0.50%,mn:5.0-8.0%,p≤0.020%,s≤0.010%,als:0.010-0.050%,cr+ni+mo+ti+v+cu+co+re≤1.5%,余量为fe和不可避免的杂质。

3、一种高强度高韧性的低磁导率中锰钢的制造方法,步骤如下:

4、1)将原料按照组分和比例配制后,采用真空感应电炉冶炼;

5、2)模铸浇注成坯;

6、3)对模铸坯进行均匀化加热;

7、4)进行高温热轧;

8、5)进行临界回火热处理。

9、其中,步骤2)中,模具为铸铁模,浇注温度为1580±20℃;

10、步骤3)中,浇注的模铸坯加热温度到1200±25℃,加热时间为1-3h,并在此温度下保温2-4h,总加热及保温时间为4-6h;

11、步骤4)中,轧制控制开轧温度为1100-1200℃,控制终轧温度为800-950℃,出炉后热轧成钢板,随后空冷至室温,冷却速率大于0.1℃/s;

12、步骤5)中,所述热处理步骤如下:热轧后钢板先在400-450℃进行均匀化保温1-4h,然后快速升温至600-700℃,保温0.5-6h;所述总回火时间为1-8h。

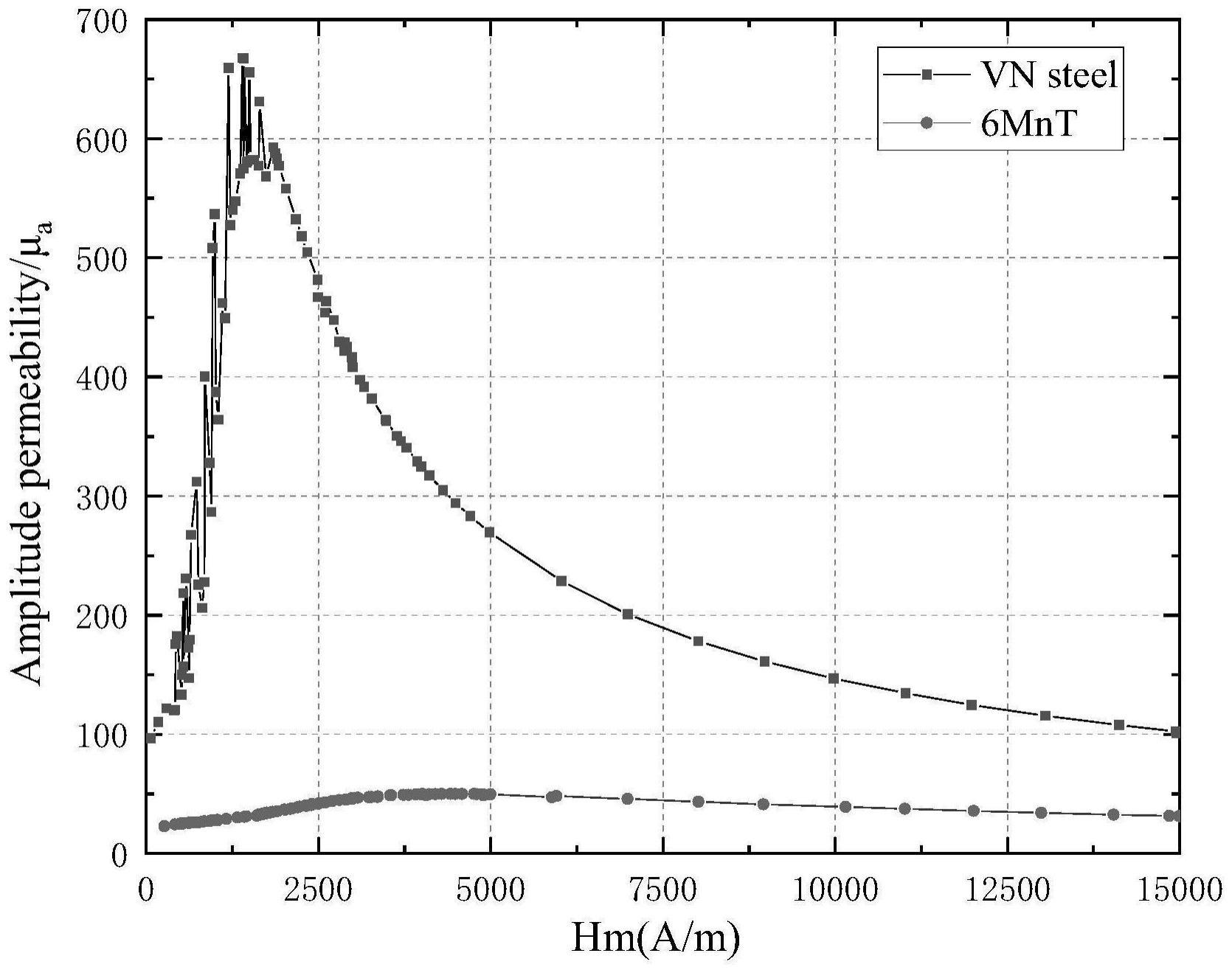

13、本发明所述的高强度高韧性低磁导率中锰钢,具有综合力学性能:rp0.2≥650mpa,rm≥850mpa、a≥20%,磁场强度≤3000a/m的弱交变磁场中,交流相对磁导率在18-300之间,磁导率、磁滞和涡流损耗较传统结构钢有明显的下降。

14、本发明所述的高强度高韧性低磁导率中锰钢的特点在于,经过特殊热处理的成品微观组织为20-300nm板条状交替分布的回火马氏体组织、逆转奥氏体组织的双相组织及少量的纳米状碳化物,其中,逆转奥氏体组织含量在15-50%之间,纳米状碳化物含量小于5%,其余为回火马氏体组织,逆转奥氏体组织含量根据回火温度及时间进行调整。

15、本发明所述的高强度高韧性低磁导率中锰钢在50-1000hz交变磁场条件下,饱和磁感应强度bs在0.50-1.70t之间,对应饱和磁场强度hs大于20000a/m,饱和磁感应磁场条件下矫顽力hc在1500-4800a/m之间,剩磁比br/bs在0.50-0.90之间,初始相对磁导率在18-100之间,最大磁导率50-300之间,峰值磁导率对于磁场强度在2500-7000a/m之间,相对磁导率的波动范围比较小,磁巴克豪森barkhausen噪声较小,巴克豪森不可逆跳跃很小,磁化过程以磁畴壁转动为主,磁畴壁不可逆位移很小,磁滞损耗较小。

16、本发明所述的高强度高韧性低磁导率中锰钢的饱和磁感应强度bs、初始相对磁导率μr和最大磁导率μm都可以根据可根据实际需要,通过调节化学成分及热处理工艺获得不同比例的逆转奥氏体组织,从而获得不同数值的饱和磁感应强度及相对磁导率。

17、本发明所述的高强度高韧性低磁导率中锰钢在交变磁场的磁滞损耗和涡流损耗较传统结构钢有明显降低。采用测量硅钢片b-h分析仪对该钢在50hz交变磁场中的总损耗,即磁滞损耗和涡流损耗进行测试,在3000a/m以下弱磁场中,总损耗相对于传统的铁素体结构钢降低90%以上。在饱和磁场强度下,总损耗相对于传统的铁素体结构降低30%以上。

18、本发明所述的高强度高韧性中锰钢在低磁场强度下,相对磁导率较小,磁感应强度小,磁滞和涡流损耗都比较小,非常适合在临电低磁环境中作为低磁钢使用。在1000a/m以下的低磁场强度下,饱和磁感应强度低于50mt,剩磁比小于0.10,相对磁导率小于50,总损耗小于0.2w/kg,较传统的低碳铁素体结构钢的总损耗3-5w/kg,降低95%以上。

19、本发明所述的高强度高韧性中锰钢在高磁场强度条件下,饱和磁场强度下矫顽力hc在1500-5000a/m,属于半硬磁合金,表现出明显的磁滞合金特性,未来可以作为高强度磁滞电机转轴等场合使用。

20、本发明所述的高强度高韧性低磁导率中锰钢,采用交流磁导计(又称b-h分析仪),在50-1000hz的范围内进行交流磁特性测量。总损耗采用与硅钢片相同的测试方法,测试中锰钢的总损耗,即磁滞损耗及涡流损耗,并与高强度低合金结构钢q690d的磁性能进行对比,测试各项数据均表明,中锰钢在低磁场强度具有极小的磁滞回线面积,磁滞损耗及涡流损耗较传统的高强度低合金钢降低95%以上,非常适合用于临电交变弱磁场合。

21、本发明与现有技术相比具有以下明显的优势:

22、1.mn含量远远低于高锰奥氏体钢,合金成本远远低于奥氏体不锈钢和高锰奥氏体钢,避免了高mn钢工业冶炼生产的mn挥发严重问题,生产工艺流程简单,生产难度及成本远远小于高锰钢。

23、2.在弱磁场强度条件下,具有较低的磁导率、磁滞和涡流损耗。动态交流磁性测试表明,在3000a/m以下弱磁场中,初始相对磁导率为19-40,最大磁导率为50-300,瑞利常数只有0.3-1,只有低碳结构钢q235瑞利常数(~210)的0.1-0.3%,50hz的交流损耗曲线表明,该低磁导率中锰钢比传统的铁素体和珠光体高强度结构钢总损耗降低了95%以上,具有优异的磁特性。

24、3.该中锰钢具有更加优异的力学性能,具有高强度、高韧性、高延伸率、良好的低温韧性、较高的耐疲劳性能、较低的c含量、良好的焊接性一系列优异的性能。该中锰钢具有纳米级复合的双相组织结构,20-300nm的板条状回火马氏体和逆转奥氏体组织的双相组织交替分布,奥氏体组织的比例在15-50%之间,回火马氏体是铁磁性相,逆转奥氏体相是顺磁性相,逆转奥氏体顺磁性相将回火马氏体铁磁性相隔离开来,形成磁畴壁,阻碍铁磁性的磁化,同时降低铁磁性相之间的交互磁化影响,在较低的奥氏体含量条件下,大幅度降低交流磁导率,降低磁滞损耗及涡流损耗。

25、4.该中锰钢具有较高的电阻率,有利于降低涡流损耗。钢的电阻率一般与钢的合金成分含量关系最密切,mn元素有明显提高钢的电阻率的作用,高锰含量提高钢的电阻率,降低涡流损耗,在电力金具及机械具有广泛的用途。jmatpro理论计算表明,该钢的电阻率在

26、4.5×10-7ω·m,是常规结构钢q345b的电阻率2.0×10-7ω·m的225%,钢的电阻率的提高有助于降低交变磁场环境下的涡流损耗及趋肤深度,降低发电过程的内耗,有利于节能减排。

27、5.该钢采用较低的合金成本实现优异的磁特性,相对磁导率远低于已知常见钢种。该钢种的磁特性通过调整化学成分及热处理工艺,可以在较大范围内调整,具有较大的优化空间。表1和表2显示常见钢种及实验测量低碳中锰钢及低合金高强钢的交流磁特性参数。从表中可以看出,中锰钢经过临界热处理后,初始磁导率及最大磁导率都明显降低,6mn钢经过热处理以后,初始磁导率只有19,最大磁导率只有50。

28、6.该中锰钢在低磁场强度下,即磁场强度<3000a/m,具有低磁导率、低矫顽力、低损耗的特性,可以作为低磁钢使用,在高磁场强度下,即磁场强度≥15000a/m,显示出较高磁滞特性,属于半硬磁合金,饱和磁场强度下矫顽力高达4820a/m,显示出优异磁滞特性,可以作为磁滞合金使用,价格远远低于传统的fe-co-ni磁滞合金。

29、本发明在大量的交流磁滞损耗测试的基础上,提出一种采用传统连铸工艺生产的低成本高强度高韧性低磁导率中锰钢,其具有板条纳米级别分布的铁素体和奥氏体双相组织结构,奥氏体相相隔离铁素体相,可以作为磁畴壁,阻断或者减少铁磁性相(α相)磁化过程的交互影响,减少铁素体相之间的相互磁交换能。该中锰钢的交流相对磁导率在18-300之间,在3000a/m以下的低磁场强度下,总损耗较普通钢结构钢降低90%以上,合金成本相对于奥氏体不锈钢及高锰无磁钢降低60-80%。在弱磁场或低励磁电流条件下,具有高强度、高韧性、低磁导率,难磁化、高电阻、低矫顽力等突出性能,减少励磁电流引起的磁滞损耗和涡流损耗,因此非常适合作为“低磁钢”使用。在20000a/m以下的强磁场同样表现出较高的矫顽力,具有较好的磁滞性能,实现低磁性、高强度、低成本的兼顾,加速低磁钢在工业生产的推广和应用,未来具有广泛的应用前景。

30、表1常见钢种的交流磁特性参数

31、

32、表2实验测量低碳中锰钢及常规低合金高强钢的交流磁特性参数

33、

- 还没有人留言评论。精彩留言会获得点赞!