一种Mg-Al-RE-Mn高强韧压铸稀土镁合金及其制备方法与流程

本技术涉及合金材料,具体而言,涉及一种mg-al-re-mn高强韧压铸稀土镁合金及其制备方法。

背景技术:

1、镁合金具有密度小、比强度和比刚度高、导热导电性好、阻尼减震性能好等优点,能够适应交通运输业发展中节能环保和尾气减排的趋势,其中az91和am60镁合金占汽车用镁合金用量的90%以上。但是,这类传统镁合金存在强度、塑性、耐蚀、耐热等固有性能较差的缺点。对其改进的有效措施之一是优化合金成分和工艺,其中稀土是最具实用价值和发展潜力的合金元素。在镁合金中加入稀土元素la、ce等能够明显细化组织的晶粒大小,提高镁合金的耐腐蚀性能和力学性能。已有研究表明加入单一稀土ce、la、y、nd等均可以提高镁合金性能,但当稀土含量较高时,对合金强度提高的效果减弱、而材料塑性则随稀土含量的增加而显著下降。

2、长期以来,稀土对镁合金的作用已经为广大研究人员所重视,如cn101532105公开了一种稀土镁合金及其制备方法,应用0.6-2.4%的y、0.3-1.2%的nd、1.2-4.8%的gd后,其室温抗拉强度为244mpa、延伸率为9.0%,并具有较好的耐高温性能,但依然存在重稀土的损耗及合金成本高的问题。

3、cn101831582a公开了一种低成本含稀土的耐热镁合金及其制备方法,通过在az91/am60合金中添加0.10-3.0%的混合稀土的方法,在控制合金成本的前提下,有效提高了合金的抗蠕变强度,但并未优化稀土配方,没有充分发挥合金化元素的效力。

4、cn103911534a公开了一种稀土镁合金及其制备方法,添加了0.39-1.21%的nd及0.41-0.43%的er,具有较高的高温抗拉强度,但在室温条件下的抗拉强度为218mpa、伸长率为3.8%,较低的稀土元素含量没有带来显著的强化效果,不能满足当前需求

5、cn114855041a公开了一种含稀土的压铸镁合金及其成型工艺,采用0.4-0.8%的la和0.4-0.8%的ce,使得压铸镁合金具有较好的工艺特性,但该发明并未采用mg-al合金体系,也没有突出的强度性能。

6、综上,当前镁合金领域对混合稀土中各元素间的交互作用研究相对较少,稀土组分的搭配、含量设计等优化作用仍不充分,添加稀土的mg-al合金尚未展现出突出的力学性能。针对当前汽车、轨道交通等领域快速发展对高性能轻量化材料的需求,迫切需要一种具有优秀强韧性能、良好的工艺适性、可接受的材料成本的轻量化稀土镁合金材料。

技术实现思路

1、本技术的目的在于提供一种mg-al-re-mn高强韧压铸稀土镁合金及其制备方法,能够解决上述提到的至少一个技术问题。具体方案如下:

2、根据本技术的具体实施方式,第一方面,本技术提供一种mg-al-re-mn高强韧压铸稀土镁合金,以所述mg-al-re-mn高强韧压铸稀土镁合金的质量分数为100wt%计,所述mg-al-re-mn高强韧压铸稀土镁合金包括以下质量分数的各组分:

3、

4、

5、其余为mg以及不可避免的杂质。

6、其中,al的质量分数可以是4.5wt%、5wt%、5.5wt%、6wt%、6.5wt%、7wt%、7.5wt%;la的质量分数可以是2.5wt%、2.7wt%、2.9wt%、3.0wt%、3.2wt%、3.4wt%、3.6wt%、3.8wt%、4.0wt%、4.2wt%、4.4wt%或4.5wt%;sm的质量分数可以是1.1wt%、1.2wt%、1.3wt%、1.4wt%、1.5wt%、1.6wt%、1.7wt%、1.8wt%或1.9wt%;la和sm除外的稀土元素的质量分数可以是0.02wt%、0.04wt%、0.06wt%、0.08wt%、0.1wt%、0.12wt%、0.14wt%、0.16wt%、0.18wt%、0.2wt%、0.22wt%、0.24wt%、0.26wt%、0.28wt%或0.3wt%;mn的质量分数可以是0.2wt%、0.22wt%、0.24wt%、0.26wt%、0.28wt%、0.3wt%、0.32wt%、0.34wt%、0.36wt%、0.38wt%或0.4wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

7、本技术基于稀土元素(re)多元微合金化效果的稀土组分搭配方案,在总量不变的情况下提高形核密度、增加析出效率,由此带来提高镁合金强度性能、降低塑性损失的效果;通过特定比例的多元稀土组分来提高镁合金的析出效果,改善微观组织形貌,实现性能上的强韧化协调,能够适应不同场合的制备要求,有利于产业化应用简化合金种类,减低技术难度与生产成本。

8、针对镁合金中各元素的添加比重,下述内容将进一步概述:

9、al元素是镁合金的常用强化元素,不仅可以有效保证镁合金的强度,还可以提高镁合金的铸造工艺性能。当铝元素含量低于4.5wt%时,对合金的强度提高较小,铸造性能也会较差;当铝元素含量高于7.5wt%时,强化效果降低、合金塑性下降。因此,al元素含量的最优范围应控制在4.5-7.5wt%。

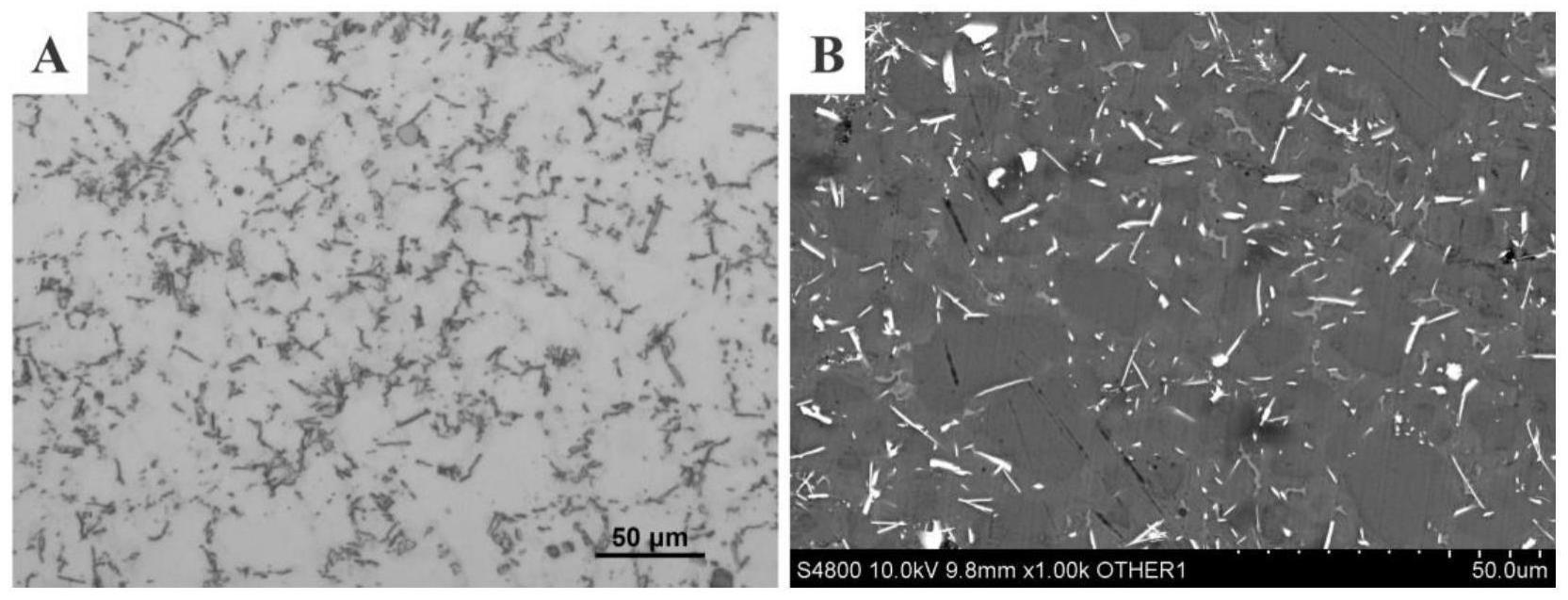

10、la元素通过形成高熔点的al-la析出相以提高镁合金的室高温力学性能,当la元素含量低于2.5wt%时,无法产生突出的强化效果;当la元素含量高于4.5wt%时,则会形成大尺寸的长棒状析出相、割裂基体组织造成材料力学性能下降,为获得最佳的强化效果,la元素含量的最优范围应控制在2.5-4.5wt%。

11、sm元素在mg-al体系中可以形成高密度、小尺寸的al2sm相,具有相对圆整的块状外形,并可以阻止大尺寸al-la析出相的进一步长大,由此优化了合金显微组织形貌,提高了镁合金的强度与塑性。但al2sm相随sm含量增加而快速长大,并吸收较多la元素,影响强化相的构成比例,削弱强化效果,因此本技术中sm的添加量与la元素存在对应比例关系,sm元素含量的最优范围应控制在1.1-1.9wt%。

12、la/sm除外的稀土元素为y、gd、ho或er中的任意一种或至少两种的组合,其总含量的最优范围为0.02-0.3wt%。由于重稀土元素在镁中优先固溶于基体中,由此降低了la/sm的固溶度,提高其析出效率,具有更好的多元微合金化强化效果。

13、mn元素在镁合金可以起到强化效果,并促进al-re相的形成与弥散分布,有益于镁合金铸造性能的改善,mn元素含量的最优范围应控制在0.2-0.4wt%。

14、对于合金而言,杂质是不可避免的,在本技术中,按质量百分比计,不可避免的杂质包括fe、si、cu和ni等,总杂质含量不超过0.2%。

15、在一些优选的实施例中,以所述mg-al-re-mn高强韧压铸稀土镁合金的质量分数为100wt%计,所述mg-al-re-mn高强韧压铸稀土镁合金包括以下质量分数的各组分:

16、

17、其余为mg以及不可避免的杂质。

18、在一些优选的实施例中,所述la和sm的质量比为7:3。

19、在一些优选的实施例中,所述la和sm除外的稀土元素包括y、gd、ho或er中的任意一种或至少两种的组合。

20、本技术选用价格较低、析出效果好、不生成尖锐相的la元素和sm元素作为主合金化元素,通过添加少量的y、gd等其他稀土元素,有效提高了al-re相的析出数量,缩小析出相尺寸,并提高其分布的弥散程度;此外,由于al-re相随稀土含量增加会明显长大;在保证合金综合性能的前提下,合金中添加的稀土总量及比例也受到了限制与优化。

21、在一些优选的实施例中,以所述mg-al-re-mn高强韧压铸稀土镁合金的质量分数为100wt%计,所述不可避免的杂质的质量分数小于等于0.2wt%,例如可以是0.1wt%、0.11wt%、0.12wt%、0.13wt%、0.14wt%、0.15wt%、0.16wt%、0.17wt%、0.18wt%、0.19wt%或0.2wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、所述不可避免的杂质包括fe、si、cu或ni中的任意一种或至少两种的组合。

23、在一些优选的实施例中,所述mg-al-re-mn高强韧压铸稀土镁合金的抗拉强度为245-285mpa,例如可以是245mpa、250mpa、255mpa、260mpa、265mpa、270mpa、275mpa、280mpa或285mpa;屈服强度为165-185mpa,例如可以是165mpa、166mpa、168mpa、170mpa、172mpa、174mpa、176mpa、178mpa、180mpa、182mpa、184mpa或185mpa;延伸率为7-15%,例如可以是7%、8%、9%、10%、11%、12%、13%、14%或15%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24、采用本技术提供的mg-al-re-mn高强韧稀土镁合金进行压铸成型后得到的大尺寸构件的抗拉强度可达到245-285mpa,屈服强度可达到165-185mpa,延伸率为7-15%,在成本与性能上达到最优,进而扩大了稀土镁合金在大尺寸构件压力铸造成型、精密铸造成型等工艺条件下的应用范围,提高镁合金研究领域和汽车制造、轨道交通等相关产业的轻量化技术水平。

25、根据本技术的具体实施方式,第二方面,本技术提供一种第一方面所述的mg-al-re-mn高强韧压铸稀土镁合金的制备方法,所述制备方法包括:

26、(1)在保护气氛下,将镁锭和铝锭熔化后升温,随后加入mg-la合金和mg-sm合金,继续熔化,充分混合后静置得到第一混合熔体;

27、(2)对第一混合熔体继续升温,随后加入mg-mn合金和mg-re合金,继续熔化,充分混合后静置得到第二混合熔体;

28、(3)对第二混合熔体进行除气,随后加入熔剂进行精炼处理,精炼结束后进行降温静置,经扒渣和浇铸成型后得到所述mg-al-re-mn高强韧压铸稀土镁合金。

29、在一些优选的实施例中,所述镁锭和所述铝锭熔化后升温至700-730℃,例如可以是700℃、705℃、710℃、715℃、720℃、725℃或730℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30、所述mg-la合金中la的质量分数为15-40wt%,例如可以是15wt%、20wt%、25wt%、30wt%、35wt%或40wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31、所述mg-sm合金中sm的质量分数为15-40wt%,例如可以是15wt%、20wt%、25wt%、30wt%、35wt%或40wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、充分混合后在当前温度下保温静置20-30min,得到所述第一混合熔体,例如可以是20min、21min、22min、23min、24min、25min、26min、27min、28min、29min或30min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33、在一些优选的实施例中,所述第一混合熔体继续升温至730-750℃,例如可以是,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34、所述mg-re合金中稀土元素的质量分数为15-40wt%,例如可以是15wt%、20wt%、25wt%、30wt%、35wt%或40wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35、充分混合后在当前温度下保温静置20-30min,得到所述第二混合熔体,例如可以是20min、21min、22min、23min、24min、25min、26min、27min、28min、29min或30min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36、在一些优选的实施例中,所述精炼处理的温度为730-750℃,例如可以是730℃、732℃、734℃、736℃、738℃、740℃、742℃、744℃、746℃、748℃或750℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37、所述精炼处理的时间为20-35min,例如可以是20min、21min、22min、23min、24min、25min、26min、27min、28min、29min、30min、31min、32min、33min、34min或35min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38、精炼结束后降温至700-710℃,例如可以是700℃、701℃、702℃、703℃、704℃、705℃、706℃、707℃、708℃、709℃或710℃;并在当前温度下保温静置30-60min,例如可以是30min、35min、40min、45min、50min、55min或60min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39、示例性地,本实施例提供了一种mg-al-re-mn高强韧压铸稀土镁合金的制备方法,所述制备方法包括如下步骤:

40、(1)在保护气氛下,将镁锭和铝锭熔化后升温至700-730℃,按照产物中la元素和sm元素的组分含量依次加入mg-la合金和mg-sm合金,其中,mg-la合金中la的质量分数为15-40wt%,mg-sm合金中sm的质量分数为15-40wt%;继续熔化,充充分混合后在当前温度下保温静置20-30min,得到第一混合熔体;

41、(2)对第一混合熔体继续升温至730-750℃,按照产物中mn元素和稀土元素的组分含量依次加入mg-mn合金和mg-re合金,其中,mg-re合金中稀土元素的质量分数为15-40wt%,继续熔化,充分混合后在当前温度下保温静置20-30min,得到第二混合熔体;

42、(3)对第二混合熔体进行除气,随后加入熔剂,在730-750℃下精炼处理20-35min;精炼结束后降温至700-710℃,并在当前温度下保温静置30-60min;最后,经扒渣和浇铸成型后得到所述mg-al-re-mn高强韧压铸稀土镁合金。

43、最终得到的mg-al-re-mn高强韧压铸稀土镁合金中包括以下质量分数的各组分:

44、

45、其余为mg以及不可避免的杂质。

46、本技术实施例的上述方案与现有技术相比,至少具有以下有益效果:

47、(1)本技术基于稀土元素多元微合金化效果的稀土组分搭配方案,在总量不变的情况下提高形核密度、增加析出效率,由此带来提高镁合金强度性能、降低塑性损失的效果;通过特定比例的多元稀土组分来提高镁合金的析出效果,改善微观组织形貌,实现性能上的强韧化协调,能够适应不同场合的制备要求,有利于产业化应用简化合金种类,减低技术难度与生产成本。

48、(2)本技术选用价格较低、析出效果好、不生成尖锐相的la元素和sm元素作为主合金化元素,通过添加少量的y、gd等其他稀土元素,有效提高了al-re相的析出数量,缩小析出相尺寸,并提高其分布的弥散程度;此外,由于al-re相随稀土含量增加会明显长大;在保证合金综合性能的前提下,合金中添加的稀土总量及比例也受到了限制与优化。

49、(3)采用本技术提供的mg-al-re-mn高强韧稀土镁合金进行压铸成型后得到的大尺寸构件的抗拉强度可达到245-285mpa,屈服强度可达到165-185mpa,延伸率为7-15%,在成本与性能上达到最优,进而扩大了稀土镁合金在大尺寸构件压力铸造成型、精密铸造成型等工艺条件下的应用范围,提高镁合金研究领域和汽车制造、轨道交通等相关产业的轻量化技术水平。

- 还没有人留言评论。精彩留言会获得点赞!