一种高强度耐低温抗酸腐蚀热轧带钢及其生产方法与流程

本发明涉及冶金,具体涉及一种高强度耐低温抗酸腐蚀热轧带钢及其生产方法。

背景技术:

1、管线钢主要应用于石油和天然气等管道输送工程。为提高油气输送效率、节约管道建设成本,油气管道输送压力要求不断提高。同时随着石油、天然气勘探开发的不断深入,含硫化氢(h2s造成的腐蚀破坏是管线腐蚀破坏的主要形式之一)酸性介质的油气田的开发数量显著增加,新的资源开采正在向海洋、极地、冻土等地质条件恶劣的地区拓展。因此,具有高强度、高低温止裂韧性、良好的抗hic(氢致裂纹)和抗ssc(硫化物应力开裂)性能的管线钢已成为目前的研究热点。

2、管线钢在油气管道中常用的管型主要包括螺旋埋弧焊管、直缝埋弧焊管、电阻焊管和无缝钢管。其中螺旋埋弧焊管是以热轧带钢为原料,经过螺旋成型,用双面埋弧焊法焊接而制成,可以实现用较窄的带钢生产大管径的钢管。螺旋埋弧焊管因成本经济、生产灵活性高等优势,被广泛应用于输送石油、天然气的管线铺设。管线钢强度级别越高,厚度规格越厚,不仅钢的低温止裂韧性难以保证,同时造成hic、ssc的敏感性显著增加。因此,开发高强度、耐低温并具有优异抗酸腐蚀性能的管线用热轧带钢,对于应对复杂苛刻的服役环境,保障管线的服役寿命和安全运行,推进油气资源的开发具有重要意义。

3、申请号为202010096717.6的专利公开了一种x65ms抗酸管线钢制造方法,该种管线钢制造方法中锰含量较高,较高含量的锰虽然在一定程度上提高了管线钢的强度,但同时增加了管线钢的腐蚀开裂风险。在制造工艺方面,其采用低温精轧和低温卷取工艺,轧机和卷取机负荷高,生产控制难度大,精轧压下率和冷却速率较低,且管线钢低温止裂韧性仅能满足-15℃落锤≥93%,无法满足更低温度的韧性要求。

技术实现思路

1、针对现有技术中存在的高强度等级抗酸管线用热轧带钢生产工艺控制难度较大和无法满足更低温度的韧性要求的技术问题,本发明提供一种高强度耐低温抗酸腐蚀热轧带钢及其生产方法,得到了兼具优异抗酸性能与严寒温度下的高止裂韧性的高强度热轧带钢,同时降低了热轧带钢的生产工艺控制难度。

2、第一方面,本发明提供一种高强度耐低温抗酸腐蚀热轧带钢,化学成分组成及质量百分比分别为c:0.040%-0.060%,si:0.10%-0.20%,mn:1.15%-1.25%,p≤0.010%,s≤0.0012%,nb:0.034%-0.044%,ti:0.008%-0.018%,cu:0.08%-0.15%,cr:0.20%-0.25%,ni:0.08%-0.15%,als:0.020%-0.050%,ca:0.0010%-0.0040%,o≤0.0028%,n≤0.0040%,h≤0.0002%,其余为fe和不可避免的杂质。

3、厚度大于或等于10mm且小于12mm的热轧带钢非标准试样-60℃冲击功≥280j,冲击断口剪切面积100%,-40℃落锤试验断口剪切面积100%;厚度大于或等于12mm且不大于16mm的热轧带钢标准试样-60℃冲击功≥360j,冲击断口剪切面积100%,-40℃落锤试验断口剪切面积≥98%。

4、热轧带钢屈服强度为485-520mpa,抗拉强度为565-600mpa,延伸率≥35%,屈强比≤0.90,硬度hv10≤200。

5、热轧带钢按标准nace tm0284-2016,a溶液下浸泡96h,裂纹长度率为0%,裂纹厚度率为0%,裂纹敏感率为0%;热轧带钢根据astm g39-99-2011标准和nace tm0177-2016标准,加载应力为规定最小屈服强度的90%,进行720h试验后,在低倍显微镜下放大10倍,受拉伸面无开裂或裂纹。

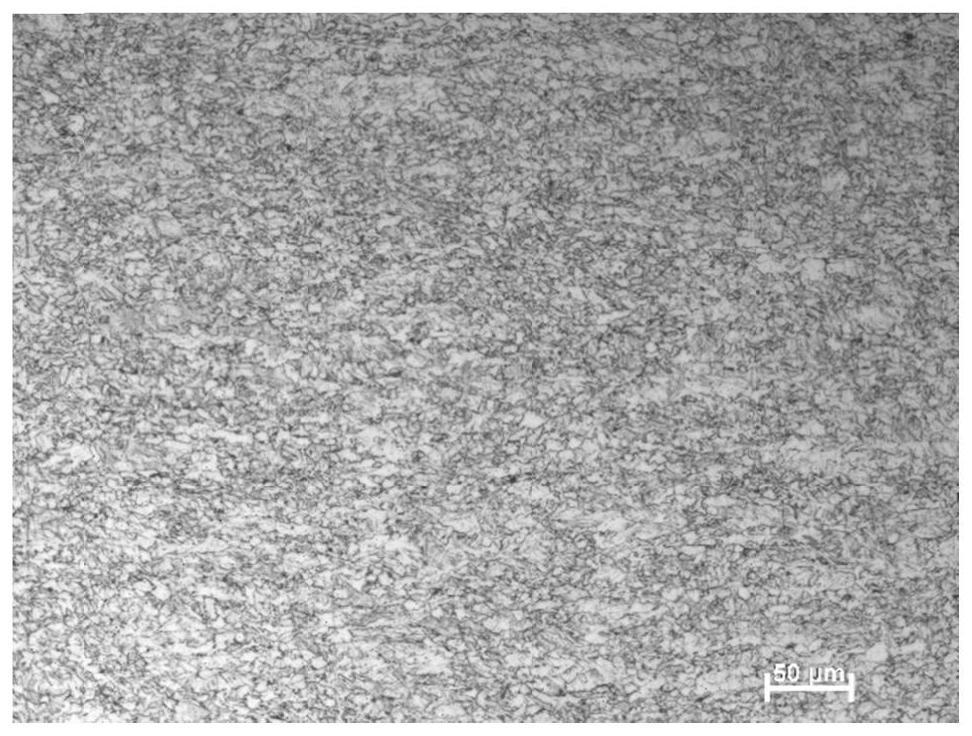

6、热轧带钢晶粒度为12-13级,热轧带钢无带状偏析组织,组织类型包括针状铁素体和准多边形铁素体。

7、本发明提供的高强度耐低温抗酸腐蚀热轧带钢,其化学成分组成设计中各个元素的作用如下:

8、碳(c)是决定带钢性能的重要元素,具有固溶强化作用,碳含量的增加有利于提升带钢的屈服强度和抗拉强度,但是带钢的塑性和冲击韧性会降低,且当碳含量较高时,带钢的焊接性能、低温韧性以及抗酸腐蚀性能均会受到不利影响。本发明将碳含量控制在0.040%-0.060%,在降低碳元素对带钢的低温韧性带来的不利影响的同时,提升了带钢的屈服强度和抗拉强度。

9、铌(nb)是一种微合金化元素,能提高带钢的奥氏体再结晶温度,扩大未再结晶区轧制区间,铌元素可与碳元素、氮元素相互作用生成碳化物或碳氮化物,在位错、晶界等析出,可以抑制奥氏体再结晶和阻止晶粒长大,实现晶粒细化,还能促进针状铁素体组织的形成,针状铁素体的组织为连锁结构,能很好地阻止裂纹的扩展,提高带钢的韧性;铌元素参与形成的细小弥散的析出相还能够增加h陷阱,有效降低h的扩散速率,阻碍h的扩散,对提高带钢的抗hic性能、抗ssc性能均有利。由于铌元素参与形成的析出相受碳含量影响,本发明将铌含量控制在0.034%-0.044%,有利于充分发挥铌元素的作用与降低带钢的制造成本。

10、锰(mn)具有显著的固溶强化作用,还能增加带钢的淬透性,降低带钢的相变温度,细化带钢的组织,弥补带钢因碳含量较低造成的屈服强度损失和抗拉强度损失,但锰是易偏析元素,当锰含量过高时,带钢的低温韧性、焊接性能以及抗酸腐蚀性能下降,因此,本发明将锰含量控制在1.15%-1.25%之间,通过降低锰含量,有效减少带钢的低温韧性、焊接性能以及抗酸腐蚀性能的损失。

11、磷(p)容易导致带状组织和中心偏析,恶化带钢的低温韧性、焊接性能以及抗酸腐蚀性能,本发明将磷含量控制在≤0.010%,以减少磷元素对带钢性能的影响。

12、硫(s)是一种有害元素,会降低带钢的延展性和韧性,同时s与mn容易结合形成条状mns夹杂缺陷,h易在夹杂缺陷上聚集,对抗酸腐蚀性能极为不利,本发明将硫含量控制在0.0012%以下,以提高带钢的抗酸腐蚀性能。

13、钛(ti)是一种微合金化元素,可以与氮在高温结合形成纳米级氮化物,细化奥氏体晶粒,有利于改善焊接热影响区韧性,但钛含量不宜过高,否则容易形成微米级的氮化物,使带钢特别是厚规格带钢的低温韧性和抗酸腐蚀性能恶化,本发明钛含量控制在0.008%-0.018%,促进了纳米级氮化物的形成。

14、铬(cr)是成本低廉且合金化效果显著的元素,铬具有较强的固溶强化作用,能提高带钢的淬透性,有效改善带钢在厚度方向的组织均匀性,并抑制珠光体转变,还可在带钢表面形成钝化膜,抑制有害气体进入,提高带钢的强韧性和抗腐蚀性能,但铬含量过高会增加焊接裂纹敏感性,本发明中铬含量控制在0.20%-0.25%,有利于降低带钢生产成本,提高带钢的强韧性、抗腐蚀性能,降低裂纹敏感率。

15、铜(cu)可以在带钢表面形成一层保护膜,减少h的吸附及吸收,提高抗hic和抗ssc性能,但铜会增加钢的热脆倾向,因此本发明将铜含量控制在0.08%-0.15%的较低含量,尽可能地降低铜元素对带钢冲击值的影响,提高带钢的抗hic和抗ssc性能。

16、镍(ni)可以抑制cu可能导致的热裂倾向,且对带钢的屈服强度、抗拉强度以及韧性均有益,由于镍铁合金价格较高,本发明将镍含量控制在0.08%-0.15%,以协调带钢生产成本与带钢性能之间的关系。

17、进一步的,化学成分组成及质量百分比分别为c:0.057%,si:0.19%,mn:1.23%,p:0.010%,s:0.0009%,nb:0.034%,ti:0.012%,cu:0.10%,cr:0.22%,ni:0.11%,als:0.020%-0.050%,ca:0.0013%,o:0.0018%,n:0.0035%,h:0.0001%,其余为fe和不可避免的杂质。

18、进一步的,化学成分组成及质量百分比分别为c:0.042%,si:0.16%,mn:1.16%,p:0.009%,s:0.0008%,nb:0.038%,ti:0.015%,cu:0.12%,cr:0.21%,ni:0.13%,als:0.020%-0.050%,ca:0.0017%,o:0.0024%,n:0.0039%,h:0.0001%,其余为fe和不可避免的杂质。

19、进一步的,热轧带钢厚度为10-16mm。

20、第二方面,本发明提供上述高强度耐低温抗酸腐蚀热轧带钢的生产方法,包括如下步骤:

21、步骤一:制备铸坯,原料铁水依次经过冶炼、精炼后得到钢水,所得钢水经过连铸得到铸坯,铸坯的厚度为230mm;

22、步骤二:加热,将步骤一所得铸坯进行加热,加热总时长为160-230min,其中均热段温度为1190-1240℃,均热时间为35-55min,铸坯的出炉温度为1180-1230℃;

23、步骤三:轧制,包括粗轧和精轧,粗轧采用1+5轧制模式,先进入二辊可逆粗轧机进行1道次轧制,再进入四辊可逆粗轧机进行5道次往返轧制,粗轧终轧温度为1010-1050℃;精轧采用7道次机架连续轧制,精轧开轧温度为950-990℃,精轧出口温度为830-870℃,精轧总压下率为73%-83%;

24、步骤四:冷却,包括超快冷却和层流冷却,超快冷却的冷却出口温度为580-630℃,超快冷却的冷却速率为30-50℃5s,超快冷却的冷却水压≥0.35mpa;层流冷却的冷却速率为15-20℃5s;

25、步骤五:卷取,待卷取的热轧带钢厚度为10-16mm,卷取温度为490-540℃,卷取后空冷至室温。

26、进一步的,步骤一中的原料铁水s≤0.003%;冶炼包括转炉冶炼,转炉终点c≤0.05%,p≤0.008%;精炼包括lf精炼和rh精炼,其中lf精炼包括钙处理,当s>0.0010%时,ca5s≥1.7,lf精炼的处理周期≥15min;rh精炼的真空纯脱气时间为10-20min,软吹时间为15-25min;连铸采用全程保护浇注,中间包过热度控制在20-30℃,连铸采用恒拉速控制,铸坯拉速为1.1-1.4m5min,连铸使用低碳合金钢保护渣,连铸后铸坯缓冷的时间为48-72h。本发明采用转炉冶炼、lf+rh双精炼工艺得到钢水,通过转炉冶炼实现脱碳脱磷和合金化,通过lf精炼和rh精炼优化工艺,充分保证钢水纯净度,将p、s、o、n、h等有害元素含量控制在低水平,通过钙处理使mns等非金属夹杂物变性,有利于提高带钢的抗酸腐蚀性能。在连铸工序中,采用全过程保护浇注以防止钢水二次氧化,通过恒拉速控制保障铸坯质量稳定,而限定中间包过热度则主要是为了在保障铸坯质量,避免或减少产生偏析,铸坯缓冷采用堆垛缓冷工艺,使氢从铸坯内部溢出,提高抗酸腐蚀能力。

27、进一步的,步骤三中的精轧第三道次采用f3机架空过,优化其它六道次轧制负荷分配,提高第四、第五和第六道次轧制压下率。保障第七道次压下率为12%-18%,以实现奥氏体晶粒充分细化和均匀化。

28、进一步的,厚度小于12mm的热轧带钢的卷取温度为500-540℃;厚度大于或等于12mm的热轧带钢的卷取温度为490-530℃。

29、本发明的有益效果在于:

30、本发明通过低碳、低锰、铌-钛复合微合金化,适当添加铜、铬、镍的成分设计和恰当的元素含量配比,结合洁净钢冶炼-连铸工艺,降低p、s等有害元素含量,控制夹杂物含量和形态,配合与成分设计相适应的控轧控冷工艺,得到了无带状偏析、细小均匀以针状铁素体和准多边形铁素体为主的组织形态,所生产的热轧带钢在满足高强、高低温韧性的基础上,兼具优异的抗酸耐蚀性能,适用于在高压、低温、酸性等恶劣环境下服役的油气输送管线制造。

31、本发明基于铌、碳等元素含量条件对奥氏体再结晶温度的影响设计恰当的粗轧和精轧工艺温度,粗轧终轧温度(r2dt)为1010-1050℃,这样粗轧过程完全在再结晶区进行,通过往返多道次轧制,奥氏体反复再结晶细化晶粒;精轧开轧温度(fet)为950-990℃,精轧机前无需摆钢,也可确保精轧过程进入未再结晶区,没有混晶现象产生。精轧采用7道次机架连续轧制,其中f3轧机空过以增加其他道次的压下率,通过对精轧压下率特别是保证精轧最后1道次压下率进行控制,使钢的奥氏体晶粒在轧制过程充分破碎,实现奥氏体晶粒细化和均匀化。

32、冷却采用超快冷却和层流冷却,超快冷却起到集中冷却的作用,层流冷却起到稀疏冷却的作用,通过对超快冷冷速、水压、出口温度以及层流冷却速度的综合控制,并配合恰当的卷取温度,获得细小均匀化的针状铁素体+准多边形铁素体的复相组织,其基体组织内部大量弥散细小的析出相、被析出相钉扎的缠结位错均可作为不可逆h陷阱,不规则的晶界可以有效限制了裂纹的扩展,钢的强韧性能以及抗酸腐蚀性能得到提升。

33、本发明生产方法简单易行,特别是轧制和卷取温度较高,轧机和卷取机负荷小,工艺控制难度低,生产更稳定,性价比高,适合规模化生产应用。

- 还没有人留言评论。精彩留言会获得点赞!