一种垃圾焚烧锅炉抗腐蚀合金涂层及其制备方法与流程

本发明涉及防腐涂层,特别涉及一种垃圾焚烧锅炉抗腐蚀合金涂层及其制备方法。

背景技术:

1、垃圾焚烧具有减量化效果显著,节省用地,还可消灭各种病原体,将有毒有害物质转化为无害物,是城市垃圾处理的主要方法之一。垃圾焚烧锅炉作为垃圾焚烧系统中的主要设备,其关键受热面易腐蚀的问题是困扰国内大多数垃圾焚烧厂的一大难题。垃圾焚烧系统中的关键受热面包括炉内的水冷壁、过热器、锅炉管束、省煤器、空预器及一些换热设备,这些换热设备中的管束都属于压力部件,因此,一旦发生金属腐蚀造成管壁减薄,就容易出现管子穿孔开裂,导致严重的污染物泄露问题。

2、通过对受损设备的研究发现,受热面的腐蚀问题一般与氯、硫、碱金属以及重金属等元素的存在有关,因此,目前为了提高垃圾焚烧锅炉的抗腐蚀性能,通常采用喷涂一定厚度的c22合金涂层达到抗腐蚀效果,但是仅通过该合金喷涂涂层抗腐蚀的效果有限,在涂层被破坏后,还会引起结渣、晶间腐蚀等现象,从而加剧垃圾焚烧锅炉的腐蚀,导致现有技术中的垃圾焚烧锅炉抗腐蚀效果较差。

技术实现思路

1、本发明提供了一种垃圾焚烧锅炉抗腐蚀合金涂层及其制备方法,用于提高垃圾焚烧锅炉合金涂层的抗腐蚀效果。

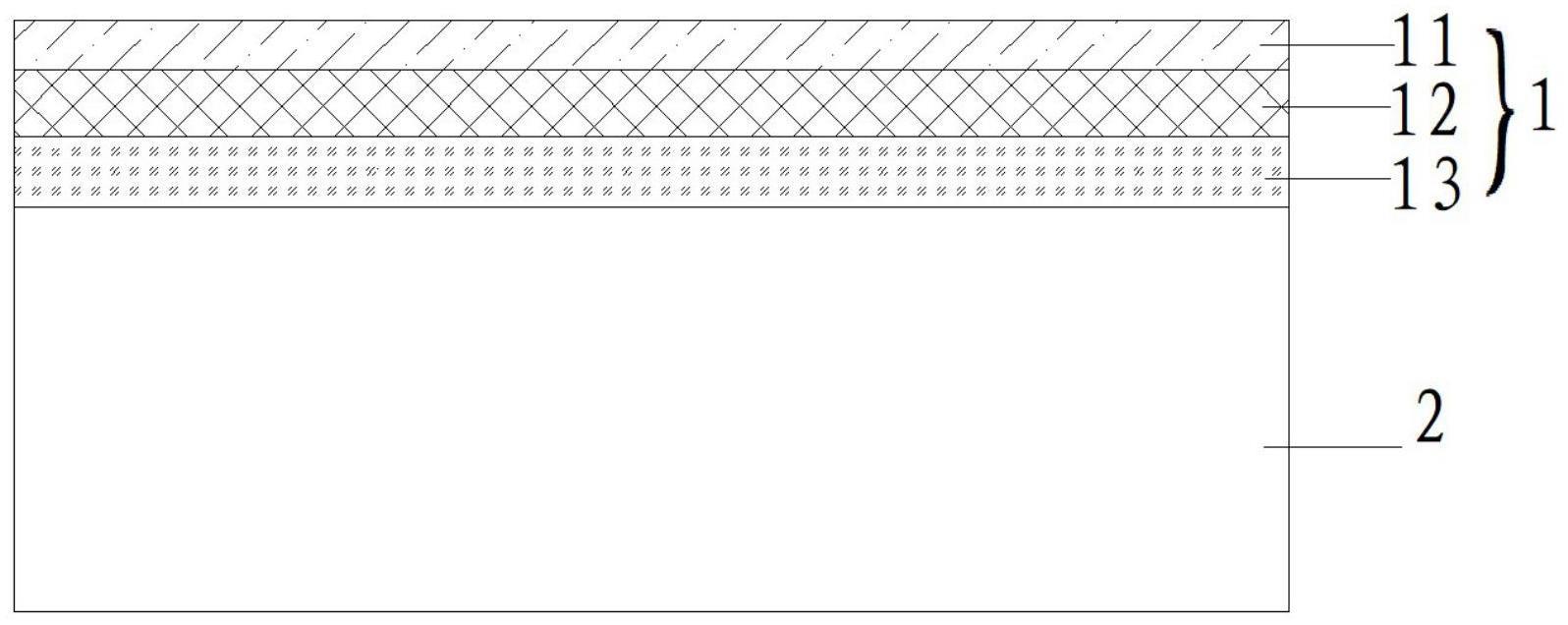

2、本发明一方面提供了一种垃圾焚烧锅炉抗腐蚀合金涂层,包括:合金涂层和氧化膜;

3、所述合金涂层包括:ni、cr、mo;

4、所述氧化膜包括:nio、cr2o3、moo2和nicr2o4中的一种或多种。

5、优选地,所述氧化膜包括:外层、中间层、内层;

6、所述外层为nio;

7、所述中间层为cr2o3和nicr2o4;

8、所述内层为moo2。

9、优选地,所述合金涂层中,所述cr的含量是所述mo的2倍以上,所述ni含量是所述cr的2倍以上;

10、所述cr的重量百分含量大于20%;

11、所述mo重量百分含量为8%-10%。

12、具体的,本发明的合金涂层中的主要合金元素是ni(镍)和cr(铬),这两种金属具有优良的耐蚀性能。其中,ni可以赋予合金完全的奥氏体组织,改善其耐氯化物应力腐蚀能力,增加热稳定性和加工性能;cr能赋予合金耐氧化性介质腐蚀的能力,增加耐局部腐蚀的能力。不锈钢的实验研究证明,含cr量大于13%时才能起到抗蚀作用,cr含量越高耐蚀性越好,但在本发明中cr元素的作用主要是生成致密的cr2o3氧化物保护膜,从而进一步提高合金涂层的抗腐蚀性能。

13、本发明的合金涂层中添加mo(钼)元素是为了增强合金表面钝化膜的稳定性,延长了点蚀可能发生的孕育期,并且与介质中的cl(氯)离子结合形成一层不溶性的氯化物盐膜覆盖在材料表面,从而抑制点蚀的产生和发展,进一步增加合金耐局部腐蚀和耐氯化物应力腐蚀能力,且起到固溶强化的作用。虽在合金涂层中添加mo可促使合金涂层在还原性介质中的钝化能力增强,但如果mo含量过高,会造成较多的σ相析出,σ相与奥氏体的界面是点蚀产生的重要位置,会造成合金耐点蚀的能力下降。

14、本发明采用复合氧化膜提高了氧化膜的稳定性,增加了抗腐蚀效果,避免了单独的氧化膜抗腐蚀性能较差的问题,如单一的cr2o3氧化膜,其性能不稳定。

15、优选地,cr含量为20~30%、mo的含量为13%。

16、更优选地,cr含量为26%,mo的含量为13%。本发明中的合金涂层选取cr含量为26%的粉末,细化晶粒晶界多,组织的性质较为稳定。

17、优选地,所述合金涂层还包括:fe、w、co、mn、v、si。

18、具体的,本发明中添加w(钨)、co(钴)具有固溶强化作用,能提高合金抗局部腐蚀的能力;添加fe能增加镍基合金耐氧化性腐蚀介质的能力,取代部分镍,降低成本,但是镍基合金中含铁量对其耐蚀性也有重要影响,随着含铁量的增加,腐蚀率上升,因此,fe含量优选重量百分含量为3%;添加稀土元素或具有耐蚀作用的贵金属元素,能使材料的腐蚀电流减小,使腐蚀电位正移,提高了涂层的耐腐蚀性能。本发明中的稀土元素可选自si(硅)、ti(钛)、zr(锆)、ta(钽)等。

19、另外由于铜元素是改善合金在海水等还原性介质中的耐蚀性能,所以本发明方案中没有添加铜元素。

20、优选地,所述fe重量百分含量为2.5-3.5%;

21、所述w重量百分含量为2.5-3.5%;

22、所述co重量百分含量为2-3%;

23、所述mn重量百分含量为0.1-1%;

24、所述v重量百分含量为0.1-0.5%;

25、所述si重量百分含量为0.01-0.1%。

26、更优选地,所述fe重量百分含量为3%;

27、所述w重量百分含量为3%;

28、所述co重量百分含量为2.5%;

29、所述mn重量百分含量为0.5%;

30、所述v重量百分含量为0.35%;

31、所述si重量百分含量为0.08%。

32、本发明另一方面提供了一种垃圾焚烧锅炉抗腐蚀合金涂层的制备方法,包括以下步骤:

33、在氧化气氛中,将合金涂层的外表面置于熔融盐中,进行加热熔融腐蚀,使得所述合金涂层的外表面形成氧化膜。

34、具体的,所述氧化气氛为氧气气氛或含有氧气的气氛。

35、优选地,将合金涂层的外表面置于熔融盐中之前,还包括:将金属ni、cr、mo进行混合,得到ni-cr-mo合金粉末;然后将所述ni-cr-mo合金粉末喷涂于垃圾焚烧锅炉的受热面形成合金涂层。

36、优选地,所述熔融盐选自kcl、cacl2、nacl、mgcl2中的一种。

37、优选地,所述喷涂的方式为热喷涂或等离子喷涂。

38、优选地,所述氧化膜的厚度为10-9m~10-10m。

39、具体的,本发明的氧化膜的厚度为10-9m~10-10m,其厚度在纳米级,无法通过热喷涂技术或等离子喷涂技术获得(热喷涂或等离子喷涂的厚度在毫米级),因此,为了在ni-cr-mo合金涂层上形成抗氧化性能良好的薄膜,本技术采用高温熔盐氧化的方式,形成复合氧化膜,这种方式虽然耗时较长,但对于耐腐蚀要求高的零部件,有必要采用这种工艺进一步提高耐腐蚀性。

40、优选地,所述合金涂层的厚度大于3mm。

41、优选地,所述加热的温度为700~900℃,所述加热时长为50~350h。

42、更为优选地,所述加热的温度为900℃,所述加热时长为50h。

43、从以上技术方案可以看出,本发明具有以下优点:

44、本发明提供了一种垃圾焚烧锅炉抗腐蚀合金涂层,包括:合金涂层和氧化膜;所述合金涂层包括:ni、cr、mo;所述氧化膜包括:nio、cr2o3、moo2和nicr2o4。本方案中通过ni、cr、mo元素作为合金涂层,并使得合金涂层上形成致密的nio、cr2o3、moo2和nicr2o4氧化膜,通过合金涂层和氧化膜共同形成垃圾焚烧锅炉抗腐蚀合金涂层,为金属的抗腐蚀效果提供双重防护,提高了垃圾焚烧锅炉抗腐蚀合金涂层的抗腐蚀性能。

- 还没有人留言评论。精彩留言会获得点赞!