一种电触头材料、其制造方法、含有其的电触头与断路器与流程

本发明属于电工材料,涉及一种电触头材料、其制造方法、含有其的电触头与断路器。

背景技术:

1、随着社会发展速度加快,电力线路铺设搭建的力度也在逐步提升,同时,电力可靠性的需求也在不断提高。

2、断路器,尤其是10kv断路器,是配网线路中常用的安全设备。在其日常操作使用中,由于面临操作频繁的工况,容易导致固定连接件松动、接触不良等问题,而且频繁分合操作还会导致电触头烧蚀、磨损严重,进而影响接触电阻,最终导致回路电阻超标、断路器开断性能变差的情况。因此,需要对电触头材料加以优化,提升其性能、耐久及可靠性。

3、铜基复合材料是目前应用较为广泛的一类触头材料,一般以铜或铜合金作为基体相,以钨、铬、碳化钨等高熔点金属或化合物作为第二相,微观上两相相互混合,从而将基体相的导电、导热性能和第二相的强化、硬化效果以及高温稳定性、抗电弧烧蚀性能结合起来,满足触头的使用要求。

4、考虑到常规的铜基触头材料的微观结构较为单一,没有择优取向,因此各向同性的电触头材料不利于电流传导的问题,cn109482885a公开了一种具有微观定向结构的铜基电触头材料及其制造方法,通过在制备过程中进行冷冻铸造和真空冷冻干燥使得铜基体相和铬等第二相沿冷冻方向排列成微观定向结构,从而优化导电及导电性能,降低能源损耗。为了提高性能与寿命,cn111394756a公开了一种电接触材料的复合镀层及其制造方法,通过配制含有铜、钨、石墨烯的复合镀液,对金属基体进行电沉积,从而得到带有复合镀层的电触头,提高了镀层的结合力,且有效提升导电、导热性能,并延长了使用寿命。

5、为了满足更严峻、苛刻环境下的使用要求,新型高性能电触头材料,特别是具有优异抗电弧烧蚀性能及耐磨损的电触头材料的开发和研制具有重要意义。

技术实现思路

1、鉴于现有技术中存在的问题,本发明的目的在于提供一种电触头材料、其制造方法、含有其的电触头与断路器,所述电触头材料包括第一相及第二相,第一相中具有连通的孔道,第二相填充在孔道中;第一相包括镀镍石墨烯与钨的混合相,第二相包括铜。本发明利用石墨烯的高机械强度和自润滑性提高电触头的机械性能和耐磨性,同时提升导电性能,通过镀镍提升石墨烯与金属钨及金属铜的润湿性,改善相界面,提高结合能力和复合效果;通过与钨混合构成第一相,大幅度提升电触头材料的抗电弧烧蚀能力,且通过在第一相中构造连通的孔道,将铜填充于孔道中,使得铜形成立体互通的网络结构,从而大幅增强对电及热的传导性。所述电触头材料适合在电力系统中的真空断路器及sf6断路器等器件中进行应用,有效提升寿命及可靠性。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种电触头材料,包括第一相及第二相,所述第一相中具有连通的孔道,所述第二相填充在所述孔道中;所述第一相包括镀镍石墨烯与钨的混合相,所述第二相包括铜。

4、本发明利用石墨烯优良的力学、电学性能提高电触头的机械性能和电气性能,同时利用石墨烯良好的润滑性提高电触头的耐磨性,通过镀镍对石墨烯表面改性,防止石墨烯团聚,同时提升石墨烯与金属钨及金属铜的润湿性,改善相界面,提高结合能力和复合效果;通过混合钨与镀镍石墨烯来构成第一相,利用钨的高熔点大幅度提升电触头材料的抗电弧烧蚀能力,即钨的熔点为3410℃,而断路器在工作时触头分合产生的电弧可瞬间加热到几千度,利用钨的高熔点,可避免触头烧熔;通过在第一相中构造连通的孔道,将铜填充于孔道中,使得铜形成立体互通的网络结构,从而大幅增强对电及热的传导性。所述电触头材料适合在电力系统中的真空断路器及sf6断路器等器件中进行应用,这种抗电弧烧蚀、耐磨损的高性能电触头材料能有效提升断路器的寿命及可靠性。

5、以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

6、作为本发明优选的技术方案,按电触头材料的质量为100wt%计算,所述镀镍石墨烯的质量含量为0.1~4wt%,例如0.1wt%、0.3wt%、0.5wt%、0.7wt%、0.9wt%、1.1wt%、1.3wt%、1.5wt%、1.7wt%、1.9wt%、2.1wt%、2.3wt%、2.5wt%、2.7wt%、2.9wt%、3.1wt%、3.3wt%、3.5wt%、3.7wt%、3.9wt%或4wt%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

7、优选地,按电触头材料的质量为100wt%计算,所述钨的质量含量为60~71wt%,例如60wt%、60.8wt%、61.6wt%、62.4wt%、63.2wt%、64wt%、64.8wt%、65.6wt%、66.4wt%、67.2wt%、68wt%、68.8wt%、69.6wt%、70.2wt%或71wt%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

8、优选地,按电触头材料的质量为100wt%计算,所述铜的质量含量为25~40wt%,例如25wt%、26.5wt%、28wt%、29.5wt%、31wt%、32.5wt%、34wt%、35.5wt%、37wt%、38.5wt%或40wt%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

9、优选地,所述镀镍石墨烯中,镍与石墨烯的质量比为1:(1~10),例如1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9或1:10等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

10、当石墨烯含量高于4wt%时,石墨烯容易团聚堆叠而失去原有的高强度、高导电特性,在复合材料中无法发挥作为增强相的作用。当石墨烯含量低于0.1wt%,导致复合材料中石墨烯过于分散,也无法发挥石墨烯的功效。

11、当钨含量过低,电触头材料的抗电弧烧蚀能力不足;当钨含量过高,由于钨的导电性不如铜,会导致电触头的导电能力不足,接触电阻大,更容易发热。

12、当铜含量过低,电触头的导电性不足,触头更容易发热;当铜含量过高,电触头抗电弧烧蚀能力不足,工作时触头更容易烧熔受损。

13、需要说明的是,铜的含量或用量所占的体积是等于预制块中金属丝所留下的连通孔道的体积,铜作为导电的主要成分,其含量应不能太低,而在实际设计各个成分含量时,可以先确定石墨烯(镀镍石墨烯)和铜的含量,而余量为钨。

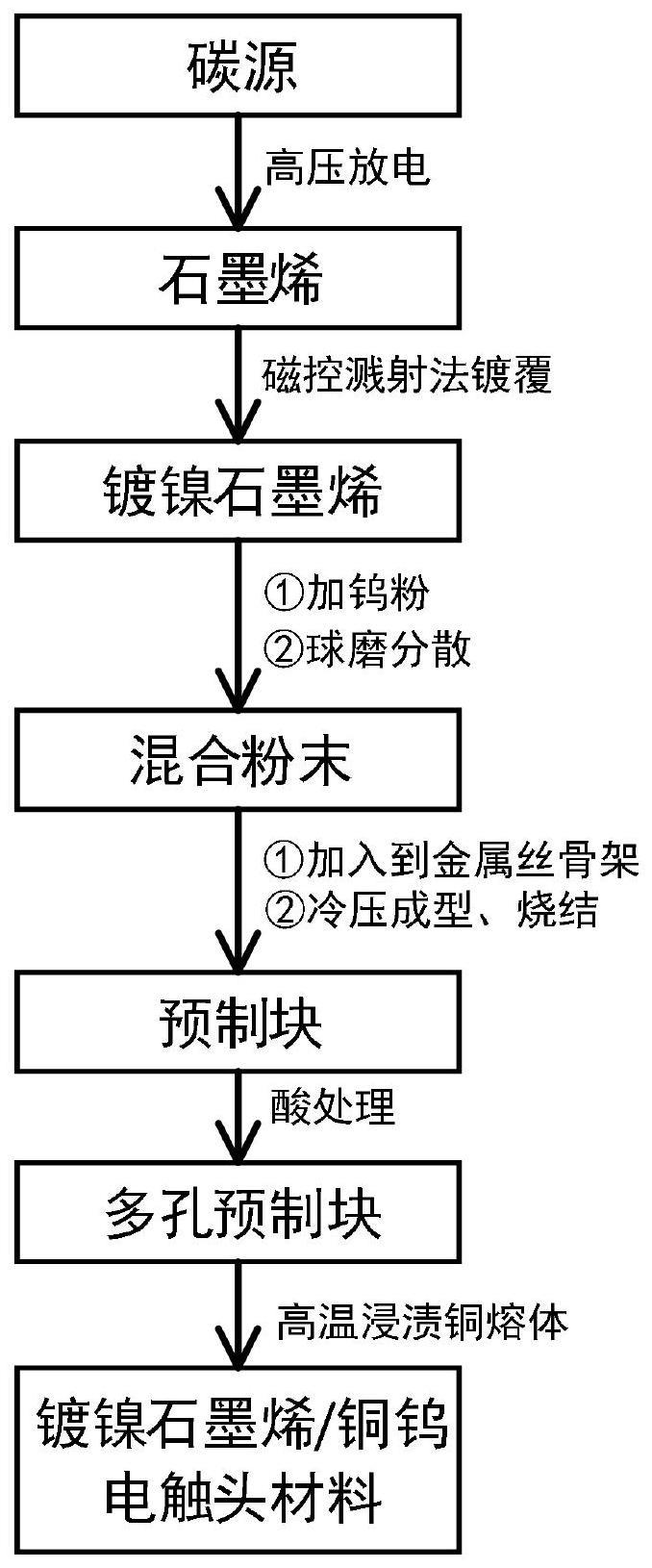

14、第二方面,本发明提供了一种第一方面所述的电触头材料的制造方法,所述制造方法包括:

15、准备镀镍石墨烯;

16、将镀镍石墨烯与钨混合,将所得混合粉末与由金属丝编织而成的预制立体骨架压制成型,烧结后得预制块;

17、利用酸溶液去除预制块中的预制立体骨架,形成连通孔道,得到多孔预制块;

18、使熔融的铜渗入并填充于多孔预制块中的连通孔道,冷却后得到电触头材料。

19、本发明为了在第一相中构建连通的孔道,通过在第一相中埋入金属丝编织而成的预制立体骨架,再利用酸腐蚀将其去除,从而留下并产生连通孔道,再将铜填充于该孔道中后,铜在第一相内部即可形成三维立体网络,从而有益于增强传导能力。

20、使用金属丝编织成的预制立体骨架,具有良好的延展性和加工性,能满足混合粉末与预制立体骨架共同成型得到预制块的加工要求,而用木材、纤维、塑料等非金属材料做骨架,在压制成型过程中无法受力、容易断裂,造成后续形成的孔道不连通。

21、还需要说明的是,由于预制块中有大量的钨粉,钨粉已经包覆了镀镍石墨烯,且相较于金属丝,镍和酸反应较为缓慢,因此镀镍基本上不会损失。

22、作为本发明优选的技术方案,制备所述镀镍石墨烯的方法包括:利用镀膜法在石墨烯的表面镀镍,对石墨烯进行包覆,得到镀镍石墨烯。

23、优选地,所述镀膜法包括磁控溅射。

24、优选地,所述磁控溅射法的工艺参数包括:靶材为镍靶,当镀覆环境真空度达1×10-4~1×10-3pa时,充入纯度99.9%的惰性气体,工作气压0.8~1.5pa,例如0.8pa、0.9pa、1pa、1.1pa、1.2pa、1.3pa、1.4pa或1.5pa等,沉积时间为3~10min,例如3min、4min、5min、6min、7min、8min、9min或10min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

25、优选地,所述惰性气体包括氦气、氖气、氩气、氪气、氙气或氡气中的任意一种或至少两种的组合,所述组合典型但非限制性的实例包括氦气与氖气的组合、氩气与氪气的组合、氙气与氡气的组合、氩气与氦气的组合、氖气与氩气的组合、氪气与氙气的组合或氩气与氡气的组合。

26、优选地,制备所述石墨烯的方法包括:对碳源粉末进行高压放电,待冷却后,经洗涤、过滤、烘干,得到石墨烯;

27、优选地,所述碳源粉末包括石油焦、炭黑、煤炭、生物炭中的任意一种或至少两种的组合,且所述碳源粉末的含碳量大于90%,例如90.5%、91%、92%、93%、94%、95%、96%、97%、98%、99%或100%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

28、优选地,所述高压放电的工艺参数包括:放电电压120~360v,例如120v、140v、160v、180v、200v、220v、240v、260v、280v、300v、320v、340v或360v等,放电时间200~400ms,例如200ms、220ms、240ms、260ms、280ms、300ms、320ms、340ms、360ms、380ms或400ms等,反应容器内真空度为1×10-4~1×10-3pa。

29、作为本发明优选的技术方案,所述镀镍石墨烯与钨相混合的方法包括球磨。

30、优选地,所述球磨法的工艺参数包括:球料质量比为(8~12):1,例如8:1、9:1、10:1、11:1或12:1等,转速为200~400rpm,例如200rpm、220rpm、240rpm、260rpm、280rpm、300rpm、320rpm、340rpm、360rpm、380rpm或400rpm等,球磨时间为1.5~3h,例如1.5h、1.7h、1.9h、2.1h、2.3h、2.5h、2.7h或3h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

31、优选地,所述球磨后进行过筛,得到粒径为40~75μm的混合粉末,例如40μm、43μm、46μm、49μm、52μm、55μm、58μm、61μm、64μm、67μm、70μm、72μm或75μm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

32、作为本发明优选的技术方案,所述金属丝的材质包括镁、铝、锌、铁中的任意一种或至少两种组合成的合金,纯度为99.9%,所述组合典型但非限制性的实例包括镁与铝的组合、镁与锌的组合、镁与铁的组合、铝与锌的组合、铝与铁的组合或锌与铁的组合。

33、优选地,所述金属丝的直径为3~10μm,例如3μm、4μm、5μm、6μm、7μm、8μm、9μm或10μm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

34、优选地,所述酸溶液包括盐酸、硫酸及硝酸中的任意一种或至少两种的组合,所述组合典型但非限制性的实例包括盐酸与硫酸的组合、盐酸与硝酸的组合或硫酸与硝酸的组合。

35、优选地,所述成型的方法包括冷压成型。

36、优选地,所述冷压成型的工艺参数包括:压力120~300mpa,例如120mpa、140mpa、160mpa、180mpa、200mpa、220mpa、240mpa、260mpa、280mpa或300mpa等,保压时间2~5min,例如2min、2.5min、3min、3.5min、4min、4.5min或5min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

37、优选地,所述烧结的方法包括火花等离子体烧结。

38、优选地,所述烧结的工艺参数包括:在纯度为99.9%的氢气保护下烧结,烧结温度为800~1000℃,例如800℃、820℃、840℃、860℃、880℃、900℃、920℃、940℃、960℃、980℃或1000℃等,烧结时间为48~72h,例如48h、52h、56h、60h、64h、68h或72h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

39、作为本发明优选的技术方案,所述使熔融的铜浸入并填充于多孔预制块中的连通的孔道的方法包括:将多孔预制块和铜放入压力浸渍炉中,先对炉腔抽真空,待真空度达1×10-4~1×10-3pa时,再加热至铜充分熔化,加压使熔融的铜渗入并填充于多孔预制块中的连通孔道,待冷却后取出,加工得到电触头材料。

40、优选地,所述加热的温度为1100~1300℃,例如1100℃、1120℃、1140℃、1160℃、1180℃、1200℃、1220℃、1240℃、1260℃、1280℃或1300℃等,保温时间为1~2.5h;例如1h、1.3h、1.6h、1.9h、2.1h、2.3h或2.5h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

41、所述加热的温度至少高于铜的熔点1083℃以上进行保温,以充分熔化铜块,得到铜熔体。

42、优选地,所述加压使用的充填气体包括氩气和/或氦气。

43、优选地,所述加压的压力为25~40mpa,例如25mpa、28mpa、30mpa、32mpa、34mpa、36mpa、38mpa或40mpa等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

44、作为本发明优选的技术方案,所述制造方法包括:

45、(1)对碳源粉末进行高压放电,所述碳源粉末包括石油焦、炭黑、煤炭、生物炭中的任意一种或至少两种的组合,且所述碳源粉末的含碳量大于90%,设置放电电压120~360v,放电时间200~400ms,反应容器内真空度为0.001pa,待冷却后,经洗涤、过滤、烘干得到石墨烯;

46、(2)利用磁控溅射法对步骤(1)获得的石墨烯包覆镍层,设置靶材为镍靶,当镀覆环境真空度达1×10-4~1×10-3pa时,充入纯度99.9%的惰性气体,工作气压0.8~1.5pa,沉积时间为3~10min,得到镀镍石墨烯,其中,镍与石墨烯的质量比为1:(1~10);

47、(3)将步骤(2)获得的镀镍石墨烯与钨粉进行球磨混合,设置球料质量比为(8~12):1,转速为200~400rpm,球磨时间为1.5~3h,待混合均匀后,经过筛得到相同粒径为40~75μm的混合粉末,并与由金属丝编织而成的预制立体骨架冷压成型;所述金属丝的材质包括镁、铝、锌、铁中的任意一种或至少两种组合成的合金,纯度为99.9%;所述金属丝的直径为3~10μm;所述冷压成型的工艺参数包括:压力120~300mpa,保压时间2~5min;再在纯度为99.9%的氢气保护下烧结,烧结温度为800~1000℃,烧结时间为48~72h,得到预制块;

48、(4)利用强酸溶液去除预制块中的金属丝骨架,所述强酸溶液包括盐酸、硫酸及硝酸中的任意一种或至少两种的组合,使得镀镍石墨烯与钨的混合相中形成连通的孔道,得多孔预制块;

49、(5)将步骤(4)得到的多孔预制块和铜一起放入压力浸渍炉中,先对炉腔抽真空,待真空度达1×10-4~1×10-3pa时,再加热至温度为1200℃,保温时间为1~2.5h,直至铜充分熔化,充填氩气和/或氦气进行加压至25~40mpa,使熔融的铜渗入并填充于多孔预制块中的连通孔道,待冷却后取出,加工得到镀镍石墨烯/铜钨电触头材料。

50、第三方面,本发明提供了一种电触头,含有第一方面所述的电触头材料或含有第二方面所述的制造方法得到的电触头材料。

51、第四方面,本发明提供了一种断路器,含有第三方面所述的电触头。

52、与现有技术方案相比,本发明至少具有以下有益效果:

53、本发明利用石墨烯的润滑性提高电触头的耐磨性,同时石墨烯能够提升导电性能,通过镀镍提升石墨烯与金属钨及金属铜的润湿性,改善相界面,提高结合能力和复合效果;通过混合钨与镀镍石墨烯来构成第一相,利用钨大幅度提升电触头材料的抗电弧烧蚀能力;通过在第一相中构造连通的孔道,将铜填充于孔道中,使得铜形成立体互通的网络结构,从而大幅增强对电及热的传导性。所述电触头材料适合在电力系统中的真空断路器及sf6断路器等器件中进行应用,这种抗电弧烧蚀、耐磨损的高性能电触头材料能有效提升断路器的寿命及可靠性。

- 还没有人留言评论。精彩留言会获得点赞!