直拉硅单晶炉的集控智能系统的制作方法

本发明涉及单晶硅生产,更具体地说,本发明涉及直拉硅单晶炉的集控智能系统。

背景技术:

1、单晶硅是比较活泼的非金属元素,是晶体材料的重要组成部分,处于新材料发展的前沿。其主要用途是用作半导体材料和利用太阳能光伏发电、供热等。由于太阳能具有清洁、环保、方便等诸多优势,近三十年来,太阳能利用技术在研究开发、商业化生产、市场开拓方面都获得了长足发展,成为世界快速、稳定发展的新兴产业之一;

2、直拉单晶硅工艺流程包括单晶硅的制备、坩埚装填、成形、加热、拉晶、修整等环节。整个生产过程大致可以分为以下几个步骤,制备单晶硅原料:由于单晶硅的成本较高,工艺流程一般以硅料回收为原料。首先对硅料进行清洗、破碎、筛分等处理,得到制备单晶硅原料所需的粉末。坩埚装填:将单晶硅原料装入坩埚中,通过震动来排除空气和杂质。 成形:将坩埚放入成形机中,通过成形机的振动和压力,将单晶硅原料压缩成为形似火柴棒状的“单晶棒”。 加热:将成型后的单晶硅棒放入加热炉中,进行高温处理。在高温下,单晶硅棒逐渐熔化,形成液态硅。 拉晶:将熔化后的单晶硅棒取出,通过拉晶机进行拉晶。在拉晶机的作用下,单晶硅棒逐渐拉长形成单晶硅圆柱。修整:将拉晶机拉出的单晶硅圆柱切割成所需长度,并进行表面和尺寸的修整;

3、例如目前修整中的表面质量和尺寸精度问题,直拉单晶硅棒在拉晶过程中表面可能会出现一些缺损和瑕疵,需要在后续的修整环节中对其进行处理,同时,还需要准确控制修整机的参数,保证单晶硅棒的尺寸精度符合要求,而人员操作一般是按照区域划分,这样的形式过于单一,而且人员技能参差不齐,遇到技能差的始终存在无法完成分配的工作量,始终在自己工作区域恶性循环,严重影响所在区域的产能指标,而且员工的工作压力随恶性循环而心态崩溃,工作强度随当班时间进行而逐步加大,不仅消耗大量的人力资源同时也造成产能下降。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明提供直拉硅单晶炉的集控智能系统,旨在解决上述背景技术中提出的问题。

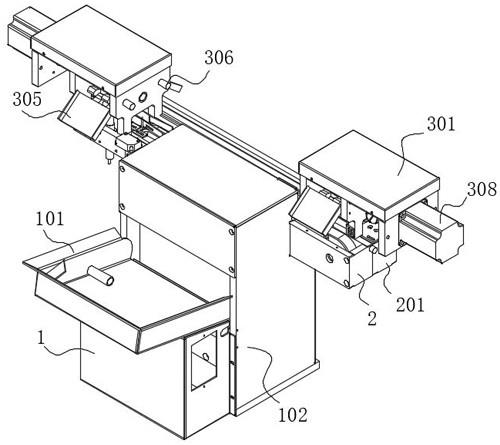

2、为实现上述目的,本发明提供如下技术方案:直拉硅单晶炉的集控智能系统,包括主机,所述主机上设置有分梳机构;

3、所述分梳机构包括;

4、用于导料的导料框,所述导料框设置在主机的顶部一侧;

5、用于支撑的安装箱,所述安装箱设置在主机的一侧,所述安装箱与导料框相连通;

6、可以上下位移的上托块,所述上托块设置在安装箱内;

7、若干个呈阶梯式设置用于导料的顶板,且各所述顶板均设置在上托块的一侧;

8、若干个呈阶梯式设置用于导料的限位板,且各所述限位板分别在相邻的两个顶板之间;

9、用于支撑的轴销件,所述轴销件设置在安装箱内腔顶部;

10、用于压料的压杆,所述压杆设置在轴销件上并与轴销件通过轴销活动连接;

11、用于驱动的气缸,所述气缸设置在安装箱的内腔底部,所述气缸的输出端延伸至上托块的底部并与上托块通过螺栓可拆卸连接

12、其中,轴销件的一端延伸至第一加强架的顶部一侧;

13、可以看出,上述技术方案中,物料导入导料框内,物料通过导料框的斜面向安装箱滚落,物料最先通过最底部的限位板隔挡掉落在最底部的限位板和顶板之间,之后通过气缸驱动上托块向上位移,当上托块向上位移时会对带动多个顶板同时向上位移,通过各个呈阶梯式设置的限位板和顶板,使得物料能够逐个移运至第一加强架上,便于对物料进行集成式上料;

14、用于对物料进行输送的第一加强架,所述第一加强架设置在安装箱的顶部一侧;

15、用于对物料进行输送的第二加强架,所述第二加强架设置在第一加强架的一侧;

16、两个用于错位的安装架,且各所述安装架均设置在第一加强架面向第二加强架的一侧;

17、两个可以上下位移的支撑块,且各所述支撑块分别设置在相应的安装架内并与安装架滑动连接;

18、可以上下位移的挡板,所述挡板设置在支撑块的顶部;

19、两个用于联动的齿牙槽,且各所述齿牙槽分别开设在相应的支撑块上;

20、两个用于联动的齿轮,且各所述齿轮分别设置在相应的安装架内;

21、其中,各所述齿轮分别与相应的齿牙槽相啮合,且两个齿轮均处于同一轴心线上并与第一加强架活动连接,且第一加强架的一端设置有用于驱动齿轮旋转的马达;

22、两个用于导料的皮带,且各所述皮带分别设置在第一加强架和第二加强架内;

23、用于错位的弧形槽,所述弧形槽开设在第二加强架所属的皮带上;

24、若干个用于对物料进行隔挡的导向板,且各所述导向板每两个为一组分别设置在相应的托板一端;

25、两个用于计数感应的计数器,且各所述第二加强架分别设置在相应的第一加强架和第二加强架顶部一侧;

26、可以看出,上述技术方案中,物料在第一加强架上时,会最先通过挡板的隔挡掉落在第一加强架所属的皮带内,通过第一加强架内的皮带旋转对物料进行输送,同时通过计数器对物料输送时进行计数,而当物料数量的过多时,通过第一加强架一端的马达启动驱动两个齿轮旋转,齿轮与齿牙槽相啮合,使得齿牙槽得以通过齿轮旋转时的牵引力原因而向下位移,使得挡板能够收纳至第一加强架内,继而使得通过顶板顶出的物料由于失去挡板限位的原因而滚落至第二加强架所属的皮带上,通过弧形槽对其进行限位,再由第二加强架内的皮带旋转实现与第一加强架内上输送物料相反的放心输送物料,实现对物料进行分梳的功能,实现根据工作人员的技能强度自动分配适量的工作量;

27、两个用于对物料进行切磨的托板,且各所述托板分别设置在第一加强架和第二加强架的端部,两个所述托板相对设置;

28、两个用于支撑的处理架,且各所述处理架分别设置在相应的托板顶部;

29、两个可以旋转的转轴,且各所述转轴分别设置在相应的处理架内腔顶部;

30、若干个用于对物料进行夹持的弹性夹块,且各所述弹性夹块每两个为一组分别设置在相应的转轴外侧;

31、两个用于对物料进行切磨的磨切盘,且各所述磨切盘分别设置在相应的处理架上;

32、其中各所述磨切盘分别与相应的转轴处于同一轴心线上并同轴活动连接;

33、若干个用于卸料的下料斜板,且各所述下料斜板分别设置在相应的托板两侧;

34、若干个用于驱动的电动推杆,且各所述电动推杆分别设置在相应的下料斜板顶部一侧,所述电动推杆安装在处理架上;

35、若干个用于下料且竖截面形状设置为三角形的下料斜块,且各所述下料斜块分别设置在相应的下料斜板顶部一侧;

36、其中,各所述电动推杆的输出端分别贯穿处理架并延伸至相应的下料斜块上与下料斜块可拆卸连接;

37、两个所述处理架远离电动推杆的一侧分别设置有电机,且各所述电机的输出端分别贯穿两个处理架和磨切盘并延伸至转轴上与转轴可拆卸连接,所述电机的输出端与磨切盘活动连接;

38、两个所述托板的底部且位于第一加强架和第二加强架的中部分别设置有用于感应的传感器;

39、可以看出,上述技术方案中,物料被输送至处理架内时,最先卡入弹性夹块内,通过电机驱动转轴旋转带动物料沿着转轴的轴心点位移,同时使得物料的一端能够与磨切盘相接触,对物料的端部进行修整,同时通过处理架两侧的电动推杆启动,驱动各个下料斜块位移并延伸至弹性夹块内部物料的一端,使得物料通过下料斜块位移的牵引力在通过下料斜块的三角形斜面得以从弹性夹块内脱落并掉了在各个下料斜板内,便于对物料再次进行分流。

40、本发明的技术效果和优点:

41、1、本发明物料导入导料框内,物料通过导料框的斜面向安装箱滚落,物料最先通过最底部的限位板隔挡掉落在最底部的限位板和顶板之间,通过各个呈阶梯式设置的限位板和顶板,使得物料能够逐个移运至第一加强架上,便于对物料进行集成式上料;

42、2、本发明物料在第一加强架上时,会最先通过挡板的隔挡掉落在第一加强架所属的皮带内,避免物料分流时出现混乱,通过第一加强架内的皮带旋转对物料进行输送,同时通过计数器对物料输送时进行计数;

43、3、本发明而物料数量的过多时,通过第一加强架一端的马达启动驱动两个齿轮旋转,齿轮与齿牙槽相啮合使得挡板能够收纳至第一加强架内,继而使得通过顶板顶出的物料由于失去挡板限位的原因而滚落至第二加强架所属的皮带上,再由第二加强架内的皮带旋转实现与第一加强架内上输送物料相反的放心输送物料,实现对物料进行分梳的功能,实现根据工作人员的技能强度自动分配适量的工作量;

44、4、本发明物料被输送至处理架内时,最先卡入弹性夹块内,通过电机驱动转轴旋转带动物料沿着转轴的轴心点位移,同时使得物料的一端能够与磨切盘相接触,对物料的端部进行修整;

45、5、本发明物料在处理架内修整时,通过处理架两侧的电动推杆启动,驱动各个下料斜块位移并延伸至弹性夹块内部物料的一端,使得物料通过下料斜块位移的牵引力在通过下料斜块的三角形斜面得以从弹性夹块内脱落并掉了在各个下料斜板内,便于对物料再次进行分流;

46、综上所述,整体设计简单,结构合理,通过各个结构的相应配合使用,物料能够逐个移运至第一加强架上,实现对物料进行集成式上料,同时通过计数器对物料输送时进行计数,根据工作人员的技能强度自动分配适量的工作量,减轻劳动强度的同时,不易出现恶性循环,影响所在区域的产能指标,并且物料通过下料斜块位移的牵引力在通过下料斜块的三角形斜面得以从弹性夹块内脱落并掉了在各个下料斜板内,便于对物料再次进行分流,实现装置在使用时对物料分流多样性,方便同时的同时具有良好的实用性。

- 还没有人留言评论。精彩留言会获得点赞!