一种厚度10-50mm的690MPa级大型低温球罐用高强度钢板的制作方法

本发明涉及压力容器钢板的制造,尤其涉及一种厚度10-50mm的690mpa级大型低温球罐用高强度钢板。

背景技术:

1、大型低温球罐一般用于储存天然气、氮气等介质,属于特种设备,要确保球罐绝对安全运行。介质中会有少量硫化氢等有害气体,高强度球罐用钢是制造大型球罐的材料,目前使用的主要是抗拉强度达610mpa级的低焊接裂纹敏感性高强度钢板要求钢板具有高强度、良好的低温韧性和止裂能力,能够满足-50~100℃范围内安全运行。同时,球罐的制造工艺复杂,主要工艺流程为:切割下料—弯曲冷变形—焊接—拼接—应力消除热处理。因此,球罐钢板应具有良好的弯曲性能、应变时效性能、焊接性能(包括低焊接裂纹敏感性和再热裂纹敏感性),应力消除热处理后钢板仍需具备良好的各种性能。近年来,随着我国能源需求的日益增加,球罐用钢需求逐渐增加,抗拉强度610mpa的球罐用钢已不能满足要求,2021年抗拉强度690mpa级大型低温球罐用钢已经列入工信部重点新材料首批次应用示范指导目录。

2、中国专利cn115948699 a公开了“一种抗应力腐蚀球罐用800mpa级高强度钢板的制造方法”,采用低碳(≤0.12%)、低锰、高cr成分设计,适量mo元素提高钢的淬透性,适量ni元素提高低温韧性,采用控制轧制、淬火和回火技术等,开发出一种抗应力腐蚀球罐用高强钢,钢板最大厚度80mm,钢板屈服强度≥690mpa,抗拉强度780~940mpa,断后伸长率≥15%,-40℃低温冲击功≥100j,焊后热处理后-40℃低温冲击功≥80j;按照nace 0177-2005标准,采用a法在加载80%名义屈服强度的载荷下试样,所述抗硫化氢应力腐蚀经过720小时不开裂,满足抗应力腐蚀大型球罐建造要求。不足之处是成分中添加了mo、cu贵金属,增加了生产成本。抗拉强度为780~940mpa,与本发明完全不同。

3、中国专利cn103540842 a公开了“一种球罐用无cr高强钢调质钢板的生产方法”,采用低碳,nb-v-ti-ni-mo-b成分体系,pcm≤0.21%,钢板的抗拉强达到690mpa,-20℃冲击功≥100j,满足大型球罐用钢要求。不足之处一是贵重金属mo含量较高,大大增加了制造成本。二是使用温度为-20℃,不能满足更低温度要求。

4、中国专利cn102888571 a公开了“一种690mpa低焊接裂纹敏感性钢及其制造方法”。采用低碳设计,nb-v-ti-cr-ni-mo-al成分体系,pcm≤0.20%,采用控轧控冷+回火工艺生产出厚度15-30mm的钢板,抗拉强达到690mpa,-20℃冲击功≥47j,满足大型球罐用钢要求。不足之处一是采用控轧控冷+回火工艺,对冷区设备的冷却能力要求很高,同时容易带来板形不良的问题,不适用于所有钢厂。二是只是用于生产厚度15-30mm的钢板。三是使用温度为-20℃,不能满足更低温度要求。

技术实现思路

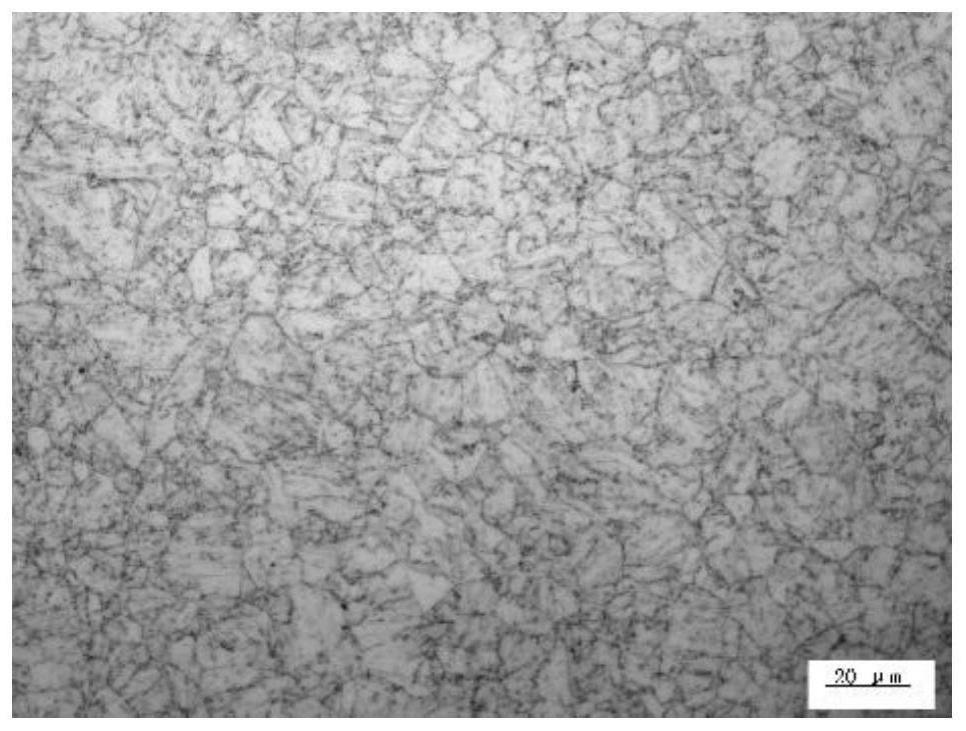

1、本发明的目的是提供一种厚度10-50mm的690mpa级大型低温球罐用高强度钢板,钢板的金相组织为回火索氏体+回火贝氏体,屈服强度>700mpa、抗拉强度>740mpa,断后伸长率≥17.5%,-50℃横向冲击功>240j,同时具有良好的焊接性能,冷弯性能、模拟焊后热处理性能(pwht)以及耐酸性能。满足大型低温球罐用钢要求。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明一种厚度10-50mm的690mpa级大型低温球罐用高强度钢板,所述钢板的化学成分按重量百分比为c:0.07~0.09%、si:0.25~0.35%、mn:1.45~1.60%、p:≤0.010%、s:≤0.004%、nb:0.015~0.025%、v:0.03~0.04%、ti:0.010~0.020%、cr:0.1~0.2%、ni:0.15~0.25%、mo:0.20~0.30%、b:0.0010~0.0015%,pcm≤0.20%,余量为fe和不可避免的杂质;

4、其制备步骤及工艺参数如下:

5、s1.铁水预处理:铁水经kr搅拌法脱硫脱磷后,保证铁水中s≤0.005%,p≤0.015%;

6、s2.转炉冶炼:转炉冶炼阶段采用经过脱硫预处理的铁水和优质废钢作为原料,铁水温度≥1260℃,经过高效顶底复吹、炉气自动分析、动静态自动炼钢三项技术降低磷和碳含量,确保钢水p≤0.010%,s≤0.004%;

7、s3.lf炉外精炼:炉外精炼阶段精确控制钢水成分,脱氧合金化,进一步降低钢水中的非金属夹杂物及有害杂质,s≤0.004%,获得洁净钢水;

8、s4.rh真空处理:真空时间保持20分以上,纯脱气时间大于15分,软吹时间大于15分;

9、s5.板坯连铸:采用凝固末端动态轻压下、电磁搅拌、二冷段弱冷及矫正技术,拉坯速度控制在0.8~1.0m/min、过热度15~28℃,得到厚度250mm优质板坯;

10、s6.加热:在步进式加热炉中对板坯加热,严格控制炉内气氛,加热温度控制在1200℃~1240℃,总在炉时间大于270min,保证合金元素的充分固溶,板坯温度均匀;

11、s7.轧制和冷却:轧制采用两阶段控制轧制,通常称粗轧阶段和精轧阶段,粗轧在3800mm粗轧机进行,开轧温度为1160~1200℃,单道次相对压下率至少有两道次以上控制在14%以上;精轧时严格控制各道次变形量,精轧开轧温度≤950℃,终轧温度800-860℃;轧后钢板采用控制冷却,终冷温度≤680℃;

12、s8.调质热处理:钢板抛丸处理后进行淬火处理,淬火加热温度为890℃~910℃,在炉时间为20min+t×1.4min/mm;回火温度为620℃~640℃,在炉时间为30min+t×3.2min/mm其中t为钢板厚度,单位为mm。

13、进一步的,所述钢板的金相组织为回火索氏体+回火贝氏体,屈服强度>700mpa、抗拉强度>740mpa,断后伸长率≥17.5%,-50℃横向冲击功>240j。

14、进一步的,其特征在于,所述钢板的化学成分按重量百分比为c:0.07%、si:0.26%、mn:1.50%、p:0.010%、s:0.002%、nb:0.020%、v:0.032%、ti:0.008%、cr:0.12%、ni:0.18%、mo:0.21%、b:0.0010%,pcm:0.183%,余量为fe和不可避免的杂质。

15、进一步的,其特征在于,所述钢板的化学成分按重量百分比为c:0.07%、si:0.26%、mn:1.51%、p:0.009%、s:0.003%、nb:0.020%、v:0.033%、ti:0.006%、cr:0.12%、ni:0.18%、mo:0.21%、b:0.0010%,pcm:0.184%,余量为fe和不可避免的杂质。

16、进一步的,其特征在于,所述钢板的化学成分按重量百分比为c:0.07%、si:0.26%、mn:1.51%、p:0.009%、s:0.002%、nb:0.021%、v:0.031%、ti:0.007%、cr:0.13%、ni:0.20%、mo:0.23%、b:0.0011%,pcm:0.185%,余量为fe和不可避免的杂质。

17、进一步的,其特征在于,所述钢板的化学成分按重量百分比为c:0.08%、si:0.27%、mn:1.53%、p:0.009%、s:0.002%、nb:0.024%、v:0.035%、ti:0.007%、cr:0.14%、ni:0.20%、mo:0.24%、b:0.0010%,pcm:0.186%,余量为fe和不可避免的杂质。

18、进一步的,所述钢板的化学成分按重量百分比为c:0.08%、si:0.30%、mn:1.55%、p:0.009%、s:0.001%、nb:0.025%、v:0.035%、ti:0.008%、cr:0.15%、ni:0.21%、mo:0.26%、b:0.0010%,pcm:0.194%,余量为fe和不可避免的杂质。

19、与现有技术相比,本发明的有益技术效果:

20、本发明之所以采用bof+lf+rh的纯净钢冶炼技术,是因为高强度低温球罐用钢与普通钢材相比,要求更低的p、s、气体含量和非金属夹杂物级别,洁净度要求更高。所以在转炉冶炼时控制p含量,控制转炉出钢时p≤0.01%,温度t≥1600℃;lf炉外精炼时极力降低s含量,控制钢水中的s含量在0.003%以下。

21、本发明之所以采用rh真空脱气,是因为进行rh真空处理后,钢水中的氢含量达到1.0ppm以下,基本上消除了容易产生白点缺陷的可能性。

22、本发明连铸时之所以采用低拉速、低过热度及二冷段弱冷工艺,是因为低拉速及二冷段弱冷工艺可以减弱柱状晶生长,以防止因柱状晶“搭桥”而形成的连铸坯缩孔缺陷;另一方面通过低拉速以减轻结晶器中连铸坯的拉应力,使用结晶器专用保护渣、电磁搅拌,不但可以均匀化成分,还可将气泡、夹杂物等有害物推向铸坯心部,使其上浮,从而改善坯壳质量。

23、本发明通过合理的化学成分设计,协同采取上述工艺可以得到一种厚度10-50mm屈服强度>700mpa、抗拉强度>740mpa,断后伸长率≥17.5%,-50℃横向冲击功>240j,同时具有良好的焊接性能,冷弯性能、模拟焊后热处理性能及耐酸性能的低温球罐用钢。

- 还没有人留言评论。精彩留言会获得点赞!