一种节省能源的热处理淬火炉的制作方法

本技术涉及轴承加工的领域,尤其是涉及一种节省能源的热处理淬火炉。

背景技术:

1、轴承是一种用于支撑旋转或往复运动的机械元件,它可以减少摩擦和支撑载荷,使旋转或往复运动更顺畅。轴承的作用是承受来自旋转或往复运动的载荷,并使其相对运动更平稳。它可以减少摩擦、降低能量损耗、延长机械设备的使用寿命。不同类型的轴承适用于不同的应用场景,如深沟球轴承适用于较高速度和较小载荷的场合,而圆柱滚子轴承适用于较大载荷和较低速度的场合。

2、轴承通常由金属材质的材料制成的,为了提高轴承的使耐磨性,需要对轴承进行淬火。

3、传统的轴承在淬火前,先将轴承通过清洗设备将轴承清洗干净,当清洗后的轴承表面存在清洗剂等,会在轴承淬火后留在轴承表面,影响轴承表面质量和耐磨性,当轴承表面残留有水分时,水分在淬火过程中会产生蒸汽,使得轴承表面形成气泡或是裂纹从而影响轴承的强度和耐久性,因此,轴承在清洗后需再通过烘干设备将轴承上的清洗剂和水分进行烘干,使得轴承在进入淬火设备前干燥。

4、传统的烘干设备在对轴承进行烘干时,需要额外增加加热装置,而淬火设备中对轴承淬火时,需要保持淬火设备的温度在适当温度范围,且加热设备持续对淬火设备进行加热,因此,淬火空间的外侧安装有用于将淬火温度保持在一定范围的吹风组件以及控温空间,控温空间位于淬火本体的淬火空间外侧且与淬火空间不连通,吹风组件吹动控温空间的热空气流动,使得淬火空间中的淬火温度维持在一定范围,因此吹风组件携带走的热空气为干净热空气,而吹风组件携带走的热空气直接排在外围空气中,造成淬火设备控温空间中的热量流失而浪费的可能。

技术实现思路

1、为了减少控温空间中的热量流失的可能,本技术提供一种节省能源的热处理淬火炉。

2、本技术提供的一种节省能源的热处理淬火炉采用如下的技术方案:

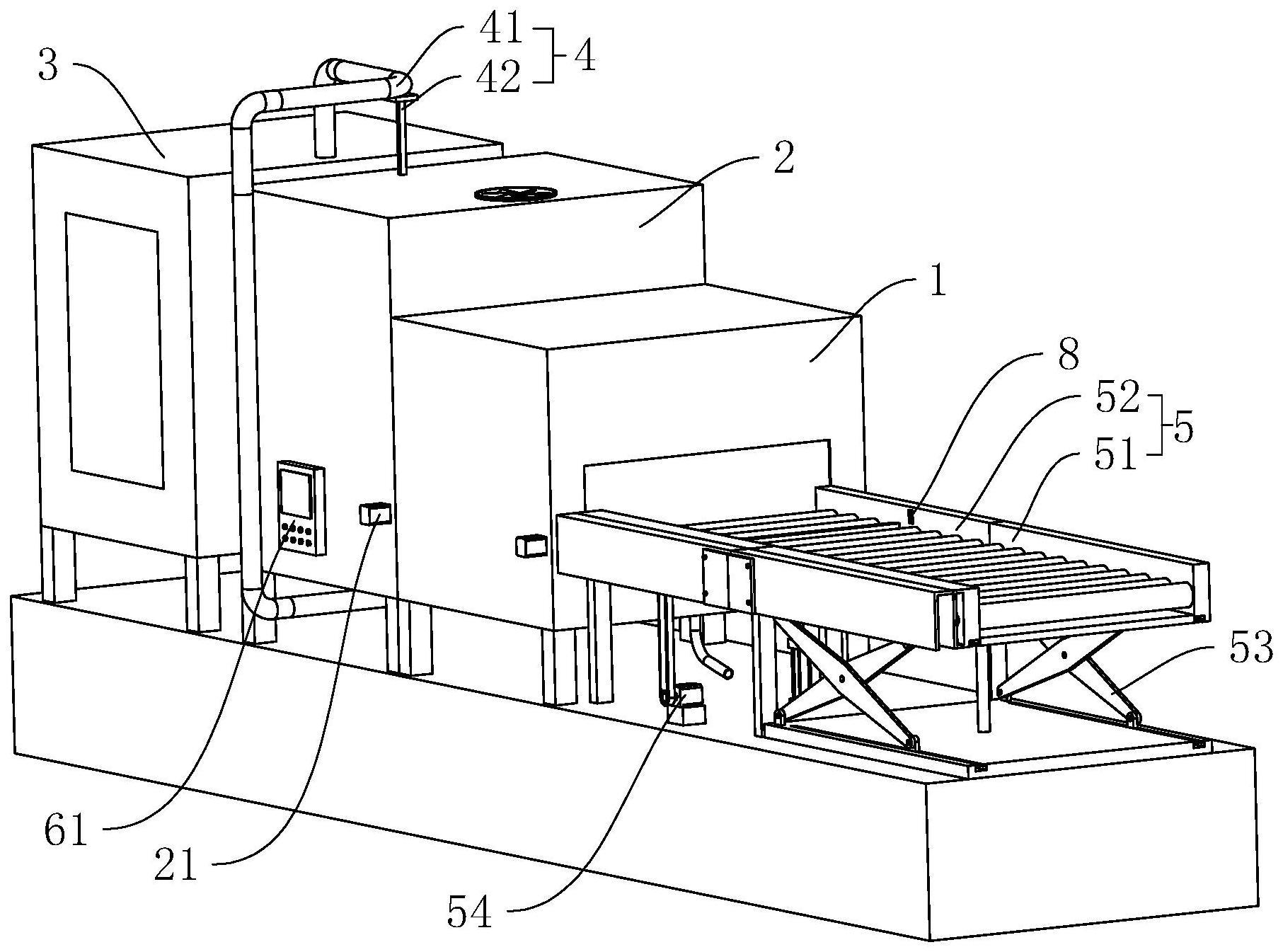

3、一种节省能源的热处理淬火炉,包括清洗装置、烘干装置以及淬火本体,所述烘干装置与淬火本体之间设置有用于连通烘干装置与淬火本体外围的控温空间的连通装置,所述连通装置用于输送控温空间中的热空气,所述连通装置包括连通管以及支撑架,所述支撑架设置在烘干装置上,所述连通管的一端与淬火本体上的控温空间连通,另一端连通设置于烘干装置上。

4、通过采用上述技术方案,轴承在淬火本体中进行淬火时,淬火本体上的吹风组件带动控温空间中的热空气流动,使得淬火本体中同一批次的各轴承的淬火温度相对均匀,吹风组件带动的热空气沿连通管从控温空间流动至烘干装置中对清洗过后的轴承进行烘干,减少轴承上的残留的水分对轴承在淬火过程中的影响,同时,减少控温空间中的热空气直接排放在空气中而造成淬火本体中的热量流失的可能。

5、可选的,所述烘干装置包括烘干箱、加热组件以及输送组件,所述加热组件设置于烘干箱中且位于烘干箱的底端,所述输送组件设置于烘干箱中且位于加热组件正上方,所述输送组件用于带动轴承在烘干箱中输送,所述连通管远离淬火本体的一端设置于烘干箱上且与烘干箱的内壁连通,所述连通管与烘干箱的连接处位于输送组件下方,所述加热组件与连通管之间设置有控制装置。

6、通过采用上述技术方案,烘干装置对轴承进行烘干时,轴承放置在输送组件上,通过加热组件对烘干箱中的空气进行加热,从而对烘干箱中的轴承进行烘干,当控制装置未检测到连通管中的热空气时,启动加热组件对轴承进行烘干,当检测装置检测到连通管中的热空气时,关闭加热组件,减少加热组件工作时消耗的能量,较好的利用控温空间中的热空气,减少控温空间中的热量流失而浪费的可能。

7、可选的,所述控制装置包括控制器以及检测器,所述检测器设置于连通管中且位于连通管靠近烘干箱的一端,所述检测器用于检测连通管是否有热风流通,所述控制器设置于烘干箱的外壁上,所述检测器与控制器电连接,所述控制器与加热组件电连接,所述控制器通过与检测器以及加热组件的电连接进而控制加热组件的开启或是关闭。

8、通过采用上述技术方案,检测装置对连通管中的热空气进行检测时,通过检测器监测连通管中的风速或是温度,与控制器中预设定的风速值或是温度值相较,当风速值或是温度值高于控制器中的预设值时,控制器关闭加热组件,通过连通管中的热风对轴承进行烘干,减少控温空间中的热量流失的可能,减少加热组件工作时的能量消耗。

9、可选的,所述烘干箱上设置有用于加快连通管中热风流动速度的风机,所述风机位于烘干箱的上端,所述风机与控制器电连接。

10、通过采用上述技术方案,当连通管中的风速值或是温度值高于控制器中的预设值时,控制器控制风机启动,使得连通管中的热空气的流动速度加快,从而提高轴承的烘干速度。

11、可选的,所述清洗装置的进料口的一侧设置有上料装置,所述上料装置包括第一上料组件以及第二上料组件,所述第一上料组件包括第一安装架以及第一输送辊,所述第一输送辊转动设置于第一安装架上,所述第二上料组件带动第一输送辊同步上料,所述第一安装架与地面之间设置有用于带动第一安装架升降的升降组件。

12、通过采用上述技术方案,向清洗装置中输送轴承时,将盛放有轴承的放置框放置在第一安装架上的第一输送辊上,再通过升降组件带动第一安装架以及第一输送辊向上移动,使得第一输送辊与第二上料组件位于同一水平高度,通过升降组件带动第一输送辊以及第一安装架升降,减少工人放置盛放有轴承的放置框的工作难度。

13、可选的,所述第二上料组件包括第二安装架、第二输送辊以及用于带动第二输送辊转动的第一驱动件,所述第二输送辊转动安装在第二安装架上,所述第一驱动件设置于第二安装架上且与第二输送辊传动连接,所述第一输送辊于第二输送辊之间通过传动组件传动连接。

14、通过采用上述技术方案,当第一输送辊与第二输送辊处于同一水平高度时,启动第一驱动件,带动第二输送辊在第二安装架上转动,第二输送辊通过传动组件带动第一安装架上的第一输送辊转动,从而带动放置在第一输送辊上的盛放有轴承的放置框输送至清洗装置中,通过第一驱动件以及传动组件,减少人工输送放置框的难度。

15、可选的,所述传动组件包括第一传动轮、第二传动轮以及辅助轮,所述第一传动轮转动设置于第一安装架上,所述第一传动轮与靠近第二安装架的一第一输送辊同轴设置,所述第二传动轮与靠近第一安装架的一第二输送辊同轴设置,所述辅助轮设置在靠近第二安装架的一第一输送辊上,所述辅助轮与第一传动轮位于同一第一输送辊上,所述辅助轮与第一传动轮啮合传动,所述辅助轮随第一安装架上升至最高处时与第二传动轮啮合传动,所述辅助轮与第一安装架之间设置有便于辅助轮与第二传动轮啮合的调节组件。

16、通过采用上述技术方案,第一传动轮安装在第一输送辊上,辅助轮与第一传动轮啮合传动,当第一输送辊与第二输送辊位于同一水平高度时,辅助轮在调节组件的作用下与第二传动轮啮合传动,从而带动第一输送辊在第一安装架上转动,从而对轴承进行输送,减少轴承的输送难度。

17、可选的,所述调节组件包括连接片以及调节弹簧,所述连接片的一端转动设置于第一输送辊上,另一端与辅助轮转动连接,所述调节弹簧的一端设置于第一安装架上,另一端设置于连接片远离第一输送辊的一端上,所述调节弹簧处于压缩状态,所述第二传动轮与辅助轮啮合时所述调节弹簧处于最短状态。

18、通过采用上述技术方案,调节组件对辅助轮与第二传动轮之间的啮合调节时,连接片在第一输送辊上转动,当辅助轮与第二传动轮抵接时,调节弹簧收缩,且调节弹簧向第二传动轮推动辅助轮,使得辅助轮与第二传动轮较好的啮合在一起,降低第二传动轮与辅助轮之间的啮合难度。

19、可选的,所述第一安装架与第二安装架上均可拆卸设置有防护板,所述防护板用于遮挡第一传动轮、第二传动轮以及辅助轮。

20、通过采用上述技术方案,第一传动轮、第二传动轮以及辅助轮通过防护板遮挡,减少第一传动轮、第二传动轮以及辅助轮在外力的作用下损坏的可能,防护板可拆卸,便于对第一传动轮、第二传动轮以及辅助轮的拆卸和更换。

21、可选的,所述第二安装架上设置有限位组件,所述限位组件包括限位板、第二驱动件以及红外探测器,所述限位板设置于第二安装架上,所述第二驱动件设置于第二安装架上且用于带动限位板沿竖直方向滑动,所述红外探测器设置于第二安装架上,所述红外探测器位于限位板朝向第一安装架的一侧且靠近限位板,所述红外探测器用于与计算器连接,所述第二驱动件用于与计算器连接。

22、通过采用上述技术方案,通过红外探测器探测第二输送辊上的盛放有轴承的放置框,计算机控制第二驱动件带动限位板向上滑动,使得限位板的上端延伸至第二输送辊的最上端,从而阻挡放置框的输送,使得放置框朝向限位板的一侧的表面贴合在限位板上,使得放置框正放在第二输送辊上,当计算机设定的限位时间到达时,启动第二驱动件,带动限位板向下滑动,解除限位板对放置框的限位作用,减少轴承堆积在清洗装置中而影响清洗效果的可能。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.在淬火本体与烘干装置之间安装连通装置,通过连通管将控温空间中的热空气导入烘干装置中对轴承进行烘干,减少控温空间中的热空气直接排放而造成热量流失的可能;

25、2.在连通管与烘干箱之间安装检测器以及控制器,通过检测器检测连通管道中的风速值或是温度值,当风速值或是温度值高于控制器中预设的风速值或是温度值时,关闭加热组件,开启烘干箱上的风机,进而减少加热组件运行时能量浪费的可能;

26、3.第一输送辊与第一安装架通过升降组件进行升降,当需要上料时,升降组件带动第一输送辊以及第一安装架向下移动,减少工人将盛放有轴承的放置框放置在第一输送辊上的难度。

- 还没有人留言评论。精彩留言会获得点赞!