一种蒙乃尔喷嘴的精密铸造设备及其铸造工艺的制作方法

本发明涉及浇铸,具体涉及一种蒙乃尔喷嘴的精密铸造设备及其铸造工艺。

背景技术:

1、蒙乃尔合金是镍铜合金,该材料是为数不多的可与氟、氢氟酸和氟化氢或其化合物接触的材料之一。该材料对碱性介质具有很高的抵抗力。与铜镍合金相比,它在海水中的行为更为出色,并且具有更高的抗气蚀性;在该蒙乃尔合金喷嘴实际浇注过程中,由于浇注工艺设计不合理,导致蒙乃尔合金喷嘴出现大面积气缩孔,尤其是喷嘴的法兰正面和背面位置,缺陷尤为严重。而此材质的蒙乃尔合金喷嘴现场焊补难度较大,且延长了产品的试生产周期。

2、现有铸造技术存在以下问题:1、在蒙乃尔合金喷嘴法兰上平面开设两个内浇口并增加补贴,在内浇口上设置两个对称的浇口棒,该浇注方式属于顶注式浇注。在实际试制过程中,发现在法兰正面、背面出现密集性气缩孔缺陷,且严重影响蒙乃尔合金喷嘴的使用性能。2、在分析中发现,由于其内浇口处铸件厚度较大,导致铸件在冷却过程中,出现了内浇道先于蒙乃尔合金喷嘴凝固的现象,从而阻断了浇注系统对蒙乃尔合金喷嘴的补缩作用。3、此外当该蒙耐尔合金凝固时,氢的溶解度呈急剧下降状态,氢气泡析出,一般会停留在最后凝固的地方,增加了蒙乃尔合金喷嘴出现气缩孔缺陷的概率。

技术实现思路

1、要解决的技术问题

2、本发明的目的在于克服现有技术的不足,适应现实需要,提供一种蒙乃尔喷嘴的精密铸造设备及其铸造工艺,运用冷铁分区,有效提高了冒口补缩效率,内腔增加补缩梯度,可有效的消除底注式不能达到顺序凝固的缺点,环形直浇道和缓冲腔,实现平稳充型,蒙乃尔合金液在型腔中不出现紊流情况,大大降低了蒙乃尔合金液二次氧化渣、非金属夹渣物,提高浇注质量。

3、技术方案

4、为了实现本发明的目的,本发明所采用的技术方案为:

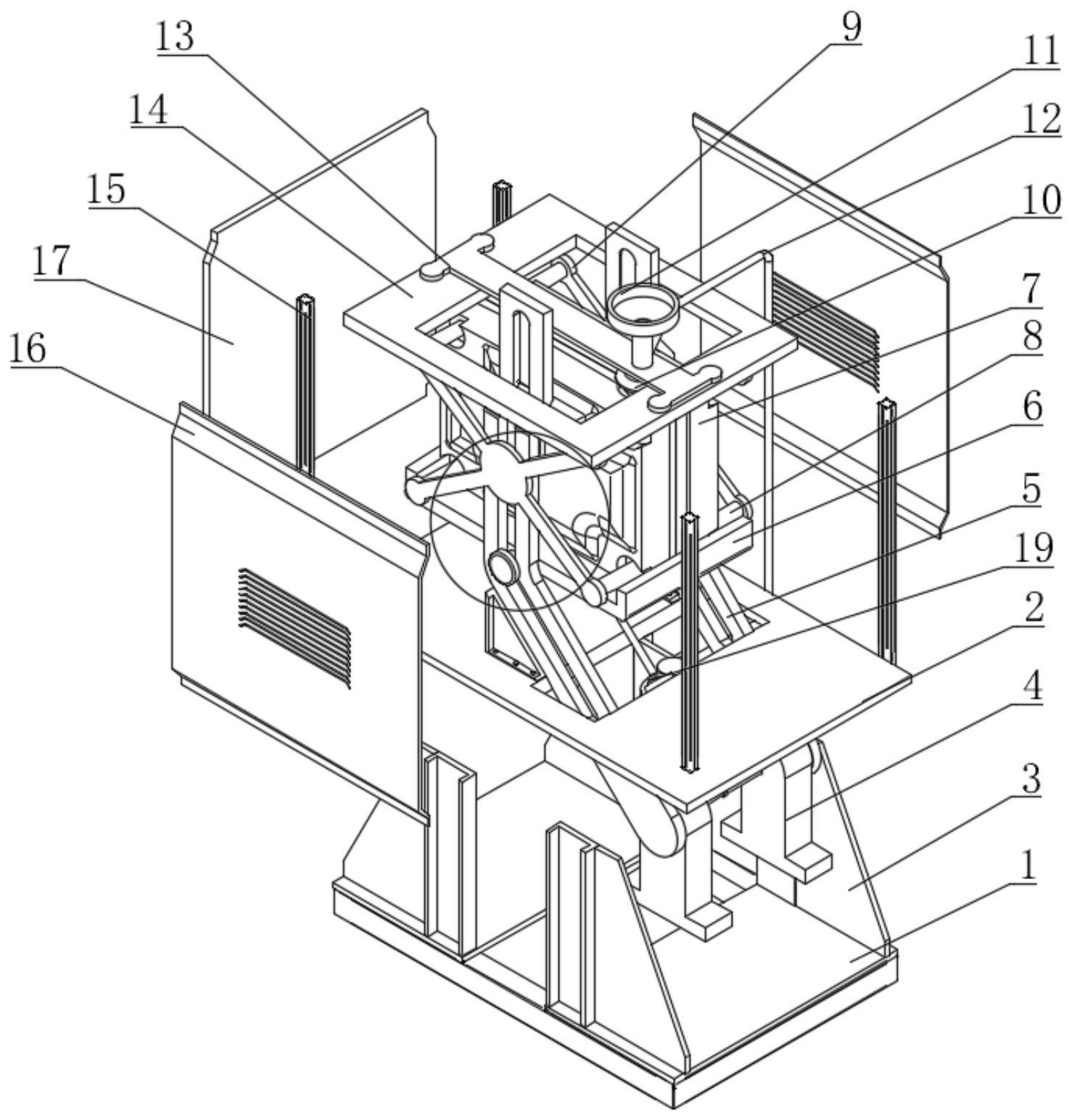

5、一种蒙乃尔喷嘴的精密铸造设备,包括两个导向架,在两个导向架之间滑动连接有托架;所述的托架上滑动连接有两个呈对称式设置的浇铸模具;所述的托架的底部焊接有u型座,该u型座开口向下,并用过转轴活动连接有鱼眼关节;所述的鱼眼关节配合安装在气缸的缸杆上所述的气缸的底部通过转轴与固定座活动连接;所述的浇铸模具的顶部与锥形浇铸头配合连接,且在锥形浇铸头上方配合安装有漏斗式契合口,所述的锥形浇铸头的一侧安装有氮气管;所述的氮气管与氮气罐连接;

6、所述的浇铸模具包括模具外壳,在模具外壳的内侧开设有竖直浇道,在竖直浇道的底部一体式开设有缓冲腔;所述的竖直浇道下端还连通有环形浇道;所述的环形浇道还与浇铸内腔相连通;在浇铸内腔的顶部设置有两个冒口,其中一个冒口通过横浇道与竖直浇道相连通。

7、作为本发明的进一步技术方案,两个所述的冒口之间还设置有两个冷铁;两个所述的冷铁均呈三角状设置,并且两个冷铁相互对称设置。

8、作为本发明的进一步技术方案,所述的模具外壳的四周均开设有通孔,在模具外壳外侧面上方的中间位置一体式设置有凸起块;所述的凸起块的纵截面呈梯形状设置。

9、作为本发明的进一步技术方案,两个所述的浇铸模具均滑动连接在四根相互平行设置的导向杆,四根所述的导向杆的两端均焊接有x型架;所述的x型架中间位置的内侧焊接有滑柱,该滑柱滑动连接在导向架中间的滑槽中;所述的托架的两侧同样焊接有滑柱,并滑动连接在导向架中间的滑槽中。

10、作为本发明的进一步技术方案,所述的导向架中间开设有滑槽,在滑槽的顶部设置有一个便于与凸起块相抵靠的挡板;所述的导向架顶端向内侧设有弯折部,其中挡板位于弯折部处。

11、作为本发明的进一步技术方案,所述的漏斗式契合口嵌装固定在工字固定架上,该工字固定架的两端通过螺栓固定在顶框上,该顶框底部四角处固定在支柱上,四个所述的支柱通过螺栓固定在工作台上;所述的顶框的外侧还固定连接有侧箱盖和后箱盖。

12、作为本发明的进一步技术方案,所述的工作台底部的两侧通过螺栓固定有支撑架;所述的支撑架焊接在底座上;所述的固定座通过螺栓固定在底座上方;所述的工作台的中间位置开设有便于导向架和气缸伸出的矩形通槽。

13、作为本发明的进一步技术方案,两个所述的浇铸模具的底部均焊接有t型滑轨;所述的托架上开设有便于t型滑轨滑动的t型滑槽;t型滑轨与t型滑槽配合连接。

14、作为本发明的进一步技术方案,所述的漏斗式契合口包括浇铸斗,该浇铸斗具有一个锥形斗和一个直管,在直管上焊接有上限位盘和下限位盘,并且在直管的中间位置开设有通孔;所述的锥形浇铸头包括弹簧和环形套,且弹簧和环形套均套接在直管上,其中弹簧位于环形套的上方,所述的环形套焊接有进气管,该进气管贯穿至锥形头外壳的外部,并与锥形头外壳焊接固定,且进气管外端通过软管与氮气管连接;所述的锥形头外壳套接在浇铸斗的外部,并滑动连接。

15、一种蒙乃尔喷嘴的精密铸造设备的铸造工艺,包括如下步骤:

16、步骤一,浇铸模具的闭模,在使用的时候,气缸的缸杆伸出,在鱼眼关节和u型座的配合下带动托架向上移动,托架外侧以及x型架内侧的滑柱沿着导向架内的滑槽向上移动,当两个浇铸模具上升至导向架上端的折弯部的时候,凸起块在挡板的阻挡下,向内滑动,使得两个浇铸模具紧紧闭合,在闭合的同时使得竖直浇道顶部的锥形斗与锥形浇铸头相契合,从而便于后续的浇铸;

17、步骤二,氮气防护式浇铸,由于蒙乃尔合金不含铬,因此在氧化条件下腐蚀速率会显著提高,因此在蒙乃尔合金液浇铸的时候,如果进行常规的浇铸,金属液内会出现强烈的气泡,因此,我们在将蒙乃尔合金液注入到漏斗式契合口中的时候,打开氮气罐,通过氮气管将氮气随同蒙乃尔合金液输送至浇铸模具中,从而在惰性气体保护的情况下实现蒙乃尔喷嘴的浇铸成型,以减少气泡带来的缺陷;

18、步骤三,喷嘴的浇铸,蒙乃尔合金液通过竖直浇道进入到缓冲腔中,得到缓冲之后进入到环形浇道中,随着液位的增高,合金液在浇铸内腔成型;

19、步骤四,喷嘴的脱模,浇铸成型完毕后,气缸的缸杆收缩,在鱼眼关节和u型座的配合下带动托架向下移动,托架外侧以及x型架内侧的滑柱沿着导向架内的滑槽向下移动,当两个浇铸模具从导向架上端的折弯部脱离出来时候,刚好位于工作台的上方,随后工作人员将两个浇铸模具向外拉动,便实现了喷嘴的脱模。

20、(3)有益效果:

21、a、本发明中,在使用的时候,气缸的缸杆伸出,在鱼眼关节和u型座的配合下带动托架向上移动,托架外侧以及x型架内侧的滑柱沿着导向架内的滑槽向上移动,当两个浇铸模具上升至导向架上端的折弯部的时候,凸起块在挡板的阻挡下,向内滑动,使得两个浇铸模具紧紧闭合,在闭合的同时使得竖直浇道顶部的锥形斗与锥形浇铸头相契合,从而便于后续的浇铸;

22、b、本发明中,浇铸系统采用完全底注入式,竖直浇道连接横浇道和环形浇道,并连接横浇道和浇铸内腔,蒙乃尔金属液通过下部的环形浇道进入到浇铸内腔中,两个冒口之间的冷铁用以将产品凝固区域分成两个;缓冲腔和环形浇道可实现平稳充型,蒙乃尔合金液在型腔中不出现紊流情况,大大降低了蒙乃尔合金液二次氧化渣、非金属夹渣物的出现,提高浇注质量;

23、c、本发明中,当浇铸模具向上顶动与锥形头外壳的底部相契合的时候,锥形头外壳带动环形套向上压缩弹簧,使得浇铸模具与锥形头外壳接触的时候具有一个缓冲力,在减少金属硬接触碰撞的同时能更好的契合;随着环形套不断的上移,使得环形套内侧的通孔与通孔相对齐,从而实现了氮气气路的接通,保证氮气在浇铸的时候源源不断的充入锥形头外壳中,当浇铸模具浇铸完毕后,随着浇铸模具的下撤,在弹簧自身弹力的顶动下,使得环形套连同锥形头外壳向下移动,此时环形套内侧的通孔与浇铸斗直管处的外壁相贴合,从而阻断了氮气的通路,通过上述方式的设置,在浇铸的同时能够实现氮气气路的自动通断,无需人员单独的控制阀门,操作十分方便;

24、d、本发明中,由于产品结构高度较高,补缩距离不够,因此在浇铸内腔增加斜度的方式消除底部与顶部的金属液温差;产品报废率大幅度减低;

25、e、本发明中,明冒口分布合理,运用冷铁分区,有效提高了冒口补缩效率;

26、f、本发明中,腔增加补缩梯度,可有效的消除底注式不能达到顺序凝固的缺点。

- 还没有人留言评论。精彩留言会获得点赞!