一种原料补偿式粉末冶金填料成型模具及其成型工艺的制作方法

本发明涉及金属加工领域,具体涉及一种原料补偿式粉末冶金填料成型模具及其成型工艺。

背景技术:

1、粉末冶金工艺是指通过制取金属粉末作为原料,通过模具压制成型,之后进行烧结成型,它能有效的利用材料,容易进行大量生产,用传统工艺很难铸造出来的大型复杂零件,也能通过粉末冶金的方法迅速压制出来,减少时间,所以是机械领域常用的工艺之一,金属粉末在压模内经受压力后变得密实且具有一定的形状与强度,这是由于压制过程中粉末之间的空隙大大降低,彼此的接触面显著增加,也就是说粉末在压制过程中出现了位移和变形,由于粉末颗粒之间联接力的作用,压坯的强度也随之增加,然而目前所使用的粉末冶金模具在填料时为确保模腔被物料完全充填,通常是向模腔内装入超出模腔的物料量,在装填完毕后需要刮除超出模腔开口高度的物料,操作过程繁琐,且开模过程中将压坯推出模腔后需要另外设置推料部件将压坯推离模腔,结构附属部件多,功能繁杂,影响生产效率。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种原料补偿式粉末冶金填料成型模具及其成型工艺,在工作台设置设置能够横向滑移的阴模,并在阴模上设置两组模腔,将两组模腔交替移动到冲压位进行粉末冲压成型,从而在一组模腔冲压成型过程中对另一组模腔进行填料,从而节省坯料出模后的填料时间,提高生产效率;另外在两组模腔前部设置两组能够前后往复摆动的支臂,利用支臂后端刮板对模腔顶部开口上方的金属粉末物料进行前后刮动压平,从而确保模腔内部物料的充填平整性,提高产品质量;另外在出模过程中能够通过复位板引导压轮向后移动,从而通过后移的支臂以及刮板将推出模腔的坯料向后推离模腔开口,实现自动出料,进一步提高生产效率,且简化设备结构,无需另外设置分离推料部件,功能更加完善,详见下文阐述。

2、为实现上述目的,本发明提供了以下技术方案:

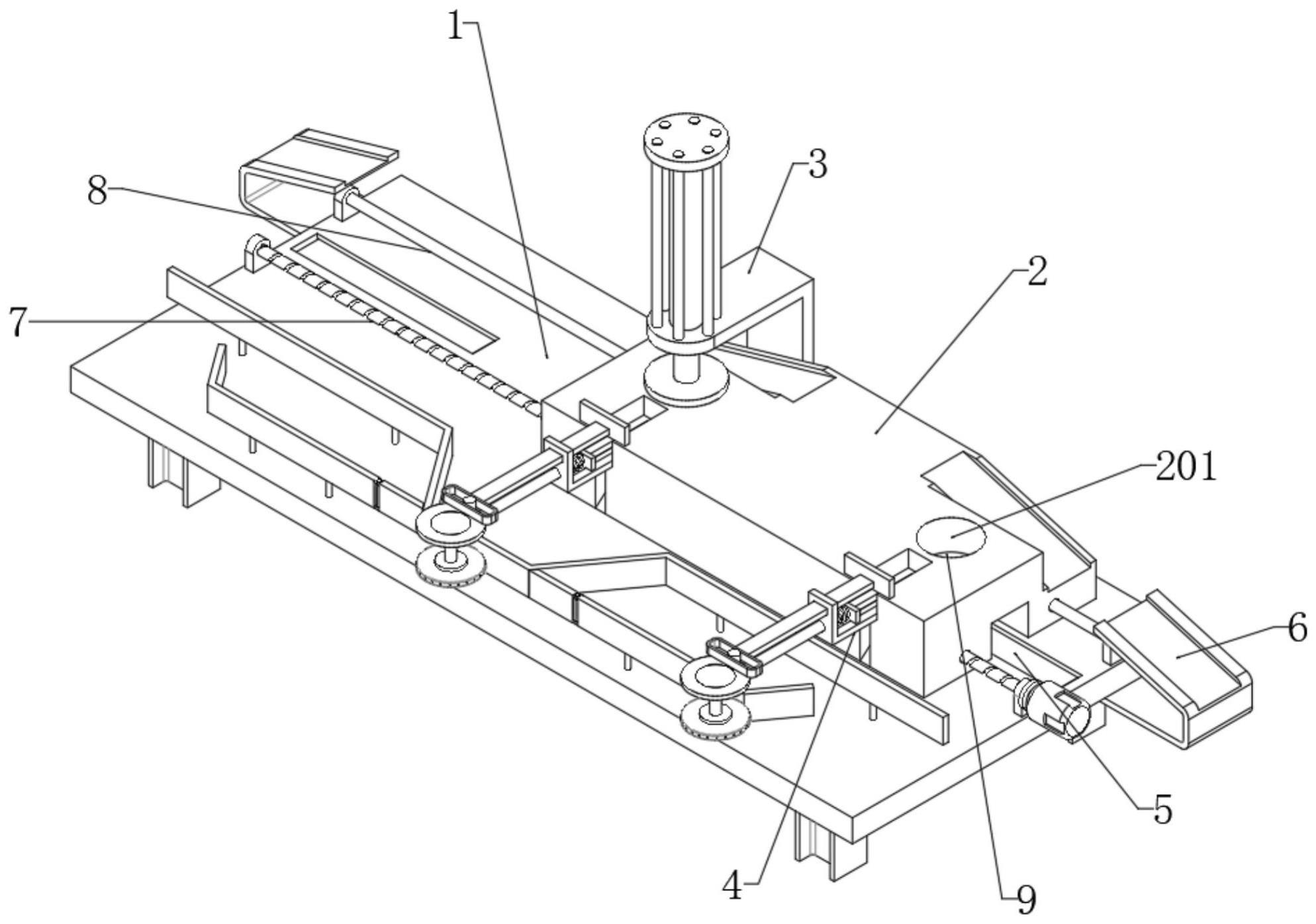

3、本发明提供的一种原料补偿式粉末冶金填料成型模具,包括工作台和阴模,所述阴模设置于所述工作台上方,所述阴模后方的所述工作台顶部固定有冲模组件,所述阴模顶部设置有两组模腔,且所述阴模前部对应模腔设置有两组填料组件;

4、所述填料组件包括固定于所述阴模前部的滑动架,所述滑动架前部纵向滑动配合有纵向延伸到所述阴模上方的支臂,所述支臂后端部固定有刮板,该刮板底侧与所述阴模顶侧相平齐。

5、作为优选,所述工作台顶部横向对称设置有两组开模槽,且两组开模槽中部均竖向贯穿有顶孔,所述阴模前方的所述工作台顶部设置有导向凸沿。

6、作为优选,所述导向凸沿包括固定于所述工作台顶侧前部的前置板,该前置板两端固定有两组向后倾斜延伸的引导板,两组引导板后端部均固定有横向延伸的后置板,该后置板与所述前置板相互平行。

7、作为优选,所述后置板前方的所述工作台顶部固定有横向延伸的延伸板,所述延伸板靠近前置板一端铰接有活动板,所述活动板自由端为磁吸贴紧所述引导板外侧斜面的斜板结构,所述延伸板外端部为向后倾斜的斜板结构。

8、作为优选,所述阴模底部设置有横向贯通的容纳槽,该容纳槽内部设置有分别连通两组模腔的辅助孔,所述阴模前部设置有两组容纳滑动架的安装槽,所述安装槽底部设置有前侧向下倾斜的废料槽,所述阴模顶部后侧设置有两组呈“八”字形分布的下料槽。

9、作为优选,所述冲模组件包括固定于所述工作台顶部的气缸座,该气缸座顶部固定有伸缩端朝下的冲模气缸,且所述冲模气缸伸缩端固定有能够伸入模腔内并与该模腔竖向滑动配合的冲头。

10、作为优选,所述滑动架底侧竖向贯穿有纵向延伸的滑槽,所述滑动架中部纵向贯穿有推杆,该推杆后端部固定有滑动配合所述滑槽的滑块,所述滑块前部的所述推杆外侧套设有弹簧,所述推杆前方设置有竖向延伸的竖轴,所述推杆前端部固定有支撑竖轴转动的转动座,所述竖轴底端固定有抵紧到所述前置板和所述延伸板前侧的压轮。

11、作为优选,所述竖轴顶端固定有转盘,所述转盘顶部偏心处固定有竖向延伸的传动杆,所述支臂前端部固定有横向延伸的矩形框状传动框,所述传动杆竖向穿入所述传动框内并与该传动框间隙配合,所述工作台下方对应两组开模槽设置有两组出模组件,所述出模组件包括固定于所述工作台底侧的顶升气缸,所述顶升气缸伸缩端竖向穿出所述顶孔,且所述顶升气缸伸缩端固定有伸入所述开模槽内的顶板。

12、作为优选,所述工作台顶部转动设置有横向贯穿阴模的螺杆和光杆,所述螺杆设置于所述光杆前方,所述螺杆与所述阴模螺纹配合,所述光杆与所述阴模横向滑动配合,所述工作台外侧设置有驱动螺杆转动的电动机,两组模腔内底部均设置有下模冲,该下模冲包括竖向滑动配合所述模腔的压盘,所述压盘底部固定有竖向贯穿所述辅助孔并延伸到所述容纳槽内的托杆。

13、所述原料补偿式粉末冶金填料成型模具的成型工艺,包括以下步骤:

14、a、金属粉末压制成型时,通过电动机驱动螺杆转动,利用螺杆带动阴模在光杆的导向作用下横向移动,实现两组模腔在冲模组件下方的横向交替冲压动作,冲模组件下方为冲压位,两组开模槽上方为填料位,当阴模带动一组模腔横移到工作位时,另一组模腔位于填料位,此时在冲压过程中能够对外侧另一组模腔进行填料;

15、b、冲模气缸带动冲头下移到压入模腔内部位置,此时利用压头将模腔内的金属粉末进行压缩成型,通过外界输送机向外侧填料位的一种模腔内充填金属粉末,冲压位完成压制成型后,利用电动机带动螺杆转动以将冲压位的一组模腔向另一侧的填料位横移,此时阴模带动填料组件整体横移,压轮沿前置板、活动板以及延伸板组成的前方支撑通道横移,确保支臂后方刮板不会在冲压位移动到模腔上方;

16、c、当阴模带动其中一组填料组件横移到开模槽前方位置时,继续利用阴模带动压轮横移,将该组填料组件的压轮横移到复位板前方,从而利用倾斜状态的复位板引导压轮滚动到后置板前侧,此时压轮接触后置板,支臂在压轮上方转盘的支撑下后移到模腔上方,在模腔横移到开模槽上方的同时,利用顶升气缸将推动顶板带动下模冲上移,从而将压制成型的零件向上推出模腔,并在后续压轮沿复位板后移到后置板前侧位置时,利用支臂以及刮板的同步后移动作将上移推出模腔的工件向后推出实现脱模动作;

17、d、在处于填料位的模腔内部装满金属粉末物料而需要转移到冲压位时,移动到后置板位置的压轮跟随阴模同步向靠近前置板方向横移,利用后置板支撑压轮在横移过程中旋转,从而带动竖轴顶端转盘转动,利用转盘顶部偏心处传动轴驱动传动框带动支臂和刮板前后往复滑移,以利用刮板将溢出模腔的金属粉末物料进行刮移摊平,确保填料的平整性,当压轮跟随阴模横移到接触引导板位置时,能够利用倾斜延伸的引导板引导压轮向前方滚动,并能够利用压轮的前移动作顶开活动板,将活动板向前方翻转,从而确保压轮能够横移到前置板前侧;

18、e、当压轮压紧到前置板前侧后,能够利用压轮的向前滚移动作带动上方转盘以及支臂前移,从而将刮板向前移动到脱离模腔顶部开口位置,以避免刮板影响后续使用冲模气缸带动冲头对模腔内物料进行冲压成型,以阴模两侧的两组模腔交替置入冲压位进行压制成型。

19、有益效果在于:本发明通过在工作台设置设置能够横向滑移的阴模,并在阴模上设置两组模腔,将两组模腔交替移动到冲压位进行粉末冲压成型,从而在一组模腔冲压成型过程中对另一组模腔进行填料,从而节省坯料出模后的填料时间,提高生产效率;

20、以及在两组模腔前部设置两组能够前后往复摆动的支臂,利用支臂后端刮板对模腔顶部开口上方的金属粉末物料进行前后刮动压平,从而确保模腔内部物料的充填平整性,提高产品质量;

21、另外在出模过程中能够通过复位板引导压轮向后移动,从而通过后移的支臂以及刮板将推出模腔的坯料向后推离模腔开口,实现自动出料,进一步提高生产效率,且简化设备结构,无需另外设置分离推料部件,功能更加完善。

- 还没有人留言评论。精彩留言会获得点赞!