一种用于碳化硅晶圆的抛光垫及抛光方法与流程

1.本发明涉及碳化硅加工领域,尤其是涉及一种用于碳化硅晶圆的抛光垫及抛光方法

。

背景技术:

2.功率半导体一般由硅(

si

)基础材料制成,但随着硅材料在电动汽车

、

铁路等需要高电压高电流的领域出现了发热

、

耗电量增加等缺点,以碳化硅(

sic

)为基础材料制造的新一代电力半导体产品迅速崛起

。

3.单晶碳化硅具有超高硬度,其莫氏硬度高达

9.5

,且碳化硅具有极其稳定的化学性质,在常温下不与任何已知的强酸或强碱等化学试剂发生反应,其次碳化硅的压缩强度远大于其弯曲强度,材料具有较大的硬脆性,导致碳化硅加工难度巨大

。

4.碳化硅晶圆的生产工艺主要包括原料制备

、

晶体生长

、

晶圆加工和测试等环节

。

首先是原料制备,碳化硅晶圆的原料主要是高纯度的硅和碳,需要经过粉碎

、

混合

、

压制等工艺制备成为均匀的粉末

。

然后是晶体生长,碳化硅晶圆的生长方法主要有物理气相沉积法和热解法两种,物理气相沉积法是将气态的碳化硅原料在高温下沉积在晶圆上,热解法则是将碳化硅原料在高温下分解成碳和硅,再在晶圆上生长

。

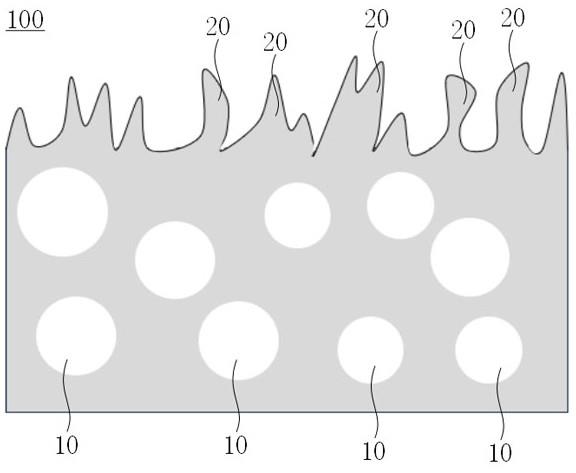

晶体生长过程中需要控制温度

、

气氛

、

压力等参数

,

以获得高质量的碳化硅晶圆

。

5.碳化硅晶体生长完成后,需要进行碳化硅晶圆加工,主要包括切割

、

抛光

、

清洗等工艺,以获得平整

、

光滑的晶圆表面

。

最后对碳化硅晶圆进行电学

、

光学等测试,以确保晶圆的质量符合要求

。

碳化硅抛光通过串联多个化学机械抛光工艺(

cmp

)实现,逐步提高碳化硅晶圆的加工精度

、

改善碳化硅晶圆的表面质量,得到超光滑的碳化硅晶圆

。

6.中国专利申请

202211724348.6

公开了一种8英寸以上碳化硅衬底低应力加工方法,该方法将激光剥离碳化硅减薄片依次进行三次抛光处理得到所需的抛光片,第一次抛光为粗抛,粗抛抛光垫为聚氨酯,得到第一抛光晶片;再进行第二次抛光,抛光垫为无纺布,得到第二抛光晶片;第三次抛光为精抛过程,精抛抛光垫为阻尼布,得到所需的抛光片

。

7.聚氨酯抛光垫的硬度和密度较大,容易刮伤碳化硅晶圆表面,一般作为粗抛抛光垫,具有较高的平坦性

。

无纺布抛光垫能够磨出一定程度的平坦性和平滑性,一般作为抛光垫,但是现有无纺布抛光垫由长纤维构成,在抛光过程中,纤维部分在高压力下可能产生应力集中,因而导致中抛后表面缺陷明显,精抛无法修复,最终达不到碳化硅晶圆的精度要求,因此有必要研发新的抛光垫,进而提高碳化硅晶圆的抛光效率和抛光精度

。

技术实现要素:

8.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种用于碳化硅晶圆的抛光垫及抛光方法,提高碳化硅的抛光效率和抛光效果

。

9.本发明的目的可以通过以下技术方案来实现:

10.一种用于碳化硅晶圆的抛光垫,所述抛光垫由聚氨酯混合物

、

固化剂和中空微球

体为原料混合固化形成,所述抛光垫的表面形成多个毛刷状凸起,所述抛光垫的邵氏硬度满足以下关系:

2a2≤a1≤5a2,其中

a1为所述抛光垫的邵氏硬度数值,

a2为所述碳化硅晶圆的莫氏硬度数值;

11.所述毛刷状凸起的平均剖面积满足以下关系:

s=

α

;

12.其中,s为所述毛刷状凸起的平均剖面积,单位为

μ

m2,

α

为剖面积常数,

α

满足以下关系:

0.2≤

α

≤1

,d为所述中空微球体的平均粒径,单位为

μ

m。

13.在其中一些实施例中,所述毛刷状凸起的平均长度满足以下关系:

β

;

14.其中,

l

为所述毛刷状凸起的平均长度,单位为

μm,

β

为长度常数,

β

满足以下关系:

0.5≤

β

≤1.5

,d为所述中空微球体的平均粒径,单位为

μ

m。

15.在其中一些实施例中,所述中空微球体的平均粒径为5μ

m~200

μ

m。

16.在其中一些实施例中,所述毛刷状凸起的平均剖面积为5μ

m2~40000

μ

m2,所述毛刷状凸起的平均长度为7μ

m~300

μ

m 。

17.在其中一些实施例中,所述毛刷状凸起的密度满足以下关系:

ρ

=

γ

;

18.其中,

ρ

所述毛刷状凸起的密度,单位为个

/

μ

m2,为

γ

为密度常数,

γ

满足以下关系:

1000≤

γ

≤4000

,m为所述中空微球体在所述抛光垫中的质量百分比

。

19.在其中一些实施例中,所述聚氨酯预聚物的质量百分比为

50%~89%

,所述固化剂的质量百分比为

10%~40%

,所述中空微球体的质量百分比为

0.1%~20%。

20.在其中一些实施例中,所述毛刷状凸起的密度为

100~200

个

/

μ

m2。

21.在其中一些实施例中,所述毛刷状凸起的在

50℃、

干燥条件下的储能模量为

10mpa~100mpa

,所述毛刷状凸起的压缩比为

5%~10%。

22.在其中一些实施例中,所述抛光垫的邵氏硬度为

15hd~40hd

,所述抛光垫的密度为

0.58g/cm3~0.85g/cm3。

23.一种用于碳化硅晶圆的抛光方法,包括如下步骤:

24.采用一次抛光垫对碳化硅进行第一次抛光,得到一次抛光碳化硅,所述一次抛光垫的邵氏硬度不小于

45hd

;

25.采用二次抛光垫对所述一次抛光碳化硅进行第二次抛光,得到二次抛光碳化硅,所述二次抛光垫由聚氨酯混合物

、

固化剂和中空微球体为原料混合固化形成,所述二次抛光垫的表面形成多个毛刷状凸起,所述二次抛光垫的邵氏硬度满足以下关系:

2a2≤a1≤5a2,其中

a1为所述二次抛光垫的邵氏硬度数值,

a2为所述碳化硅的莫氏硬度数值;所述毛刷状凸起的平均剖面积满足以下关系:,其中s为所述毛刷状凸起的平均剖面积,单位为

μ

m2,

α

为剖面积常数,

α

满足以下关系:

0.2≤

α

≤1

,d为所述中空微球体的平均粒径,单位为

μm;

26.采用三次抛光垫对所述二次抛光碳化硅进行第三次抛光,得到碳化硅晶圆,所述三次抛光垫的邵氏硬度为

10hd~20hd。

27.与现有技术相比,本发明具有如下优点:

28.1、

上述的抛光垫,采用聚氨酯材质,并在其表面设置毛刷状凸起,用于替代传统的

无纺布抛光垫,对碳化硅晶圆进行第二次抛光,在抛光过程中,毛刷状凸起替代无纺布抛光垫的长纤维对碳化硅晶圆的表面进行摩擦,多个毛刷状凸起之间的缝隙用于存储抛光液

、

运输抛光残渣,有效避免无纺布抛光垫的长纤维造成的应力集中,提高表面加工精度;同时根据碳化硅晶圆的硬度选取抛光垫的硬度,使得抛光垫远小于碳化硅晶圆的硬度,不至于因为硬度太高划伤晶圆表面,也能保证良好的抛光效率

。

29.2、

抛光垫上毛刷状凸起的平均剖面积

、

平均长度均与中空微球体的平均粒径呈正相关,因此可以通过控制抛光垫添加的中空微球体平均粒径来控制毛刷状凸起的平均剖面积和平均长度,实现最优的抛光效率和抛光质量

。

30.3、

抛光垫上毛刷状凸起的密度与中空微球体的质量百分比呈正相关,因此可以通过控制抛光垫的原料配比来控制毛刷状凸起的密度,进而控制抛光液的存储量和抛光残渣的流动速率,实现较优的抛光效率和抛光质量

。

31.4、

由于碳化硅晶圆的莫氏硬度为

7.5~9.5

,因此抛光垫的邵氏硬度为

15hd~40hd

,能够避免硬度过大损伤碳化硅晶圆,保证抛光效率和抛光质量;同时抛光垫的密度为

0.58g/cm3~0.85g/cm3,抛光垫的密度过低,抛光垫对表面毛刷状凸起的支撑力较小,将导致抛光垫的使用寿命急剧降低,如果密度过高,抛光垫对碳化硅晶圆的摩擦不够,影响抛光效率

。

附图说明

32.图1为本发明抛光垫的结构示意图

。

33.图2为本发明碳化硅晶圆抛光方法的流程图

。

34.附图标记:

100、

抛光垫;

10、

中空微球体;

20、

毛刷状凸起

。

具体实施方式

35.下面结合附图和具体实施例对本发明进行详细说明

。

本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例

。

36.下面结合附图对一些实施例的用于碳化硅晶圆的抛光垫

100

和抛光方法进行详细描述

。

37.如图1所示,在一实施例中,提供了一种用于碳化硅晶圆的抛光垫

100

,抛光垫

100

由聚氨酯混合物

、

固化剂和中空微球体

10

为原料混合固化形成,抛光垫

100

的表面形成多个毛刷状凸起

20

,抛光垫

100

的邵氏硬度满足以下关系:

2a2≤a1≤5a2,其中

a1为抛光垫

100

的邵氏硬度,单位为

hd

,

a2为碳化硅晶圆的莫氏硬度

。

38.上述的抛光垫

100

,采用聚氨酯材质,并在其表面设置毛刷状凸起

20

,用于替代传统的无纺布抛光垫,对碳化硅晶圆进行第二次抛光,在抛光过程中,毛刷状凸起

20

替代无纺布抛光垫的长纤维对碳化硅晶圆的表面进行摩擦,多个毛刷状凸起

20

之间的缝隙用于存储抛光液

、

运输抛光残渣,有效避免无纺布抛光垫的长纤维造成的应力集中,提高表面加工精度;同时根据碳化硅晶圆的硬度选取抛光垫

100

的硬度,使得抛光垫

100

远小于碳化硅晶圆的硬度,不至于因为硬度太高划伤晶圆表面,也能保证良好的抛光效率

。

39.具体地,在一实施例中,聚氨酯混合物由异氰酸根离子封端预聚体和多元醇混合

形成,中空微球体

10

包括乙烯的共聚物及均聚物

、

聚丙烯腈

、

聚碳酸酯

、

硅酮树脂和聚酯中的至少一种

。

40.具体地,在一实施例中,毛刷状凸起

20

的平均剖面积满足以下关系:

s=

α

;

41.其中,s为毛刷状凸起

20

的平均剖面积,单位为

μ

m2,

α

为剖面积常数,

α

满足以下关系:

0.2≤

α

≤1

,d为中空微球体

10

的平均粒径,单位为

μ

m。

42.进一步地,在一实施例中,毛刷状凸起

20

的平均长度满足以下关系:

β

;

43.其中,

l

为毛刷状凸起

20

的平均长度,单位为

μm,

β

为长度常数,

β

满足以下关系:

0.5≤

β

≤1.5

,d为中空微球体

10

的平均粒径,单位为

μ

m。

44.在本具体实施例中,中空微球体

10

的平均粒径为5μ

m~200

μ

m。

毛刷状凸起

20

的平均剖面积为5μ

m2~40000

μ

m2,毛刷状凸起

20

的平均长度为7μ

m~300

μ

m。

45.抛光垫

100

上毛刷状凸起

20

的平均剖面积

、

平均长度均与中空微球体

10

的平均粒径呈正相关,因此可以通过控制抛光垫

100

添加的中空微球体

10

平均粒径来控制毛刷状凸起

20

的平均剖面积和平均长度,实现最优的抛光效率和抛光质量

。

46.具体地,在一实施例中,毛刷状凸起

20

的密度满足以下关系:

ρ

=

γ

;

47.其中,

ρ

毛刷状凸起

20

的密度,单位为个

/

μ

m2,为

γ

为密度常数,

γ

满足以下关系:

1000≤

γ

≤4000

,m为中空微球体

10

在抛光垫

100

中的质量百分比

。

48.在本具体实施例中,聚氨酯预聚物的质量百分比为

50%~89%

,固化剂的质量百分比为

10%~40%

,中空微球体

10

的质量百分比为

0.1%~20%。

毛刷状凸起

20

的密度为

100~200

个

/

μ

m2。

49.抛光垫

100

上毛刷状凸起

20

的密度与中空微球体

10

的质量百分比呈正相关,因此可以通过控制抛光垫

100

的原料配比来控制毛刷状凸起

20

的密度,进而控制抛光液的存储量和抛光残渣的流动速率,实现较优的抛光效率和抛光质量

。

50.具体地,在一实施例中,毛刷状凸起

20

的在

50℃、

干燥条件下的储能模量为

10mpa~100mpa

,毛刷状凸起

20

的压缩比为

5%~10%。

51.具体地,在一实施例中,抛光垫

100

的邵氏硬度为

15hd~40hd

,抛光垫

100

的密度为

0.58g/cm3~0.85g/cm3。

52.一般来说,3莫氏硬度等价于

30

邵氏硬度,碳化硅晶圆的莫氏硬度

7.5~9.5

可以等价于邵氏硬度

75~95

,抛光垫的邵氏硬度

15~40

可以等价于莫氏硬度

1.5~4。

可以理解地,硬度单位是衡量材料软硬程度的一个性能指标

。

硬度试验的方法较多,原理也不相同,测得的硬度值和含义也不完全一样

。

最常用的是静负荷压入法硬度试验,即布氏硬度

(hb)、

莫氏硬度

(hra

,

hrb

,

hrc)、

维氏硬度

(hv)

,其值表示材料表面抵抗坚硬物体压入的能力

。

而里氏硬度

(hl)、

邵氏硬度

(hs)

则属于回跳法硬度试验,其值代表金属弹性变形功的大小

。

因此,硬度不是一个单纯的物理量,而是反映材料的弹性

、

塑性

、

强度和韧性等的一种综合性能指标

。

53.邵氏硬度

、

莫氏硬度只是抛光垫

、

碳化硅晶圆的常用硬度单位,因此抛光垫

、

碳化

硅晶圆也可以用里氏硬度

、

布氏硬度或维氏硬度等作为硬度单位,而不影响对抛光垫

、

碳化硅晶圆的硬度范围限制

。

54.由于碳化硅晶圆的莫氏硬度一般为莫氏

7.5~9.5

,因此抛光垫

100

的邵氏硬度为

15hd~40hd

,能够避免硬度过大损伤碳化硅晶圆,保证抛光效率和抛光质量;同时抛光垫

100

的密度为

0.58g/cm3~0.85g/cm3,抛光垫

100

的密度过低,抛光垫对表面毛刷状凸起

20

的支撑力较小,将导致抛光垫的使用寿命急剧降低,如果密度过高,抛光垫对碳化硅晶圆的摩擦不够,影响抛光效率

。

55.如图2所示,在一实施例中,提供了一种用于碳化硅晶圆的抛光方法,包括如下步骤:

56.一次抛光垫的邵氏硬度不小于

45hd

;

57.采用二次抛光垫对一次抛光碳化硅进行第二次抛光,得到二次抛光碳化硅,二次抛光垫由聚氨酯混合物

、

固化剂和中空微球体

10

为原料混合固化形成,二次抛光垫的表面形成多个毛刷状凸起

20

,二次抛光垫的邵氏硬度满足以下关系:

2a2≤a1≤5a2,其中

a1为二次抛光垫

100

的邵氏硬度,单位为

hd

,

a2为碳化硅的莫氏硬度;所述毛刷状凸起的平均剖面积满足以下关系:,其中s为所述毛刷状凸起的平均剖面积,单位为

μ

m2,

α

为剖面积常数,

α

满足以下关系:

0.2≤

α

≤1

,d为所述中空微球体的平均粒径,单位为

μm;

58.采用三次抛光垫对二次抛光碳化硅进行第三次抛光,得到碳化硅晶圆,三次抛光垫的邵氏硬度为

10hd~20hd。

59.在本具体实施例中,一次抛光垫为聚氨酯抛光垫,二次抛光垫为上文所述的抛光垫

100

,三次抛光垫为阻尼布抛光垫

。

60.实施例161.抛光垫

100

中包含聚氨酯预聚物的质量百分比为

50%

,固化剂的质量百分比为

40%

,中空微球体

10

的质量百分比为

10%

,中空微球体

10

的平均粒径为

10

μ

m。

62.实施例263.抛光垫

100

中包含聚氨酯预聚物的质量百分比为

70%

,固化剂的质量百分比为

10%

,中空微球体

10

的质量百分比为

20%

,中空微球体

10

的平均粒径为

10

μ

m。

64.实施例365.抛光垫

100

中包含聚氨酯预聚物的质量百分比为

89%

,固化剂的质量百分比为

10.9%

,中空微球体

10

的质量百分比为

0.1%

,中空微球体

10

的平均粒径为

10

μ

m。

66.实施例467.抛光垫

100

中包含聚氨酯预聚物的质量百分比为

89%

,固化剂的质量百分比为

10.9%

,中空微球体

10

的质量百分比为

0.1%

,中空微球体

10

的平均粒径为

100

μ

m。

68.实施例569.抛光垫

100

中包含聚氨酯预聚物的质量百分比为

89%

,固化剂的质量百分比为

10.9%

,中空微球体

10

的质量百分比为

0.1%

,中空微球体

10

的平均粒径为

200

μ

m。

70.对实施例1至实施例5的抛光垫

100

上的毛刷状凸起

20

进行检测,得到表

1。

71.由实施例

1、

实施例2和实施例3可知,毛刷状凸起

20

的密度与中空微球体

10

的质量

百分比呈正比,满足以下关系:

ρ

=

γ

。

72.由实施例

3、

实施例4和实施例5可知,毛刷状凸起

20

的平均剖面积与中空微球体

10

平均粒径的二次方呈正比,且满足以下关系:

s=

α

;毛刷状凸起

20

的平均长度与中空微球体

10

平均粒径呈正比,满足以下关系:

β

。

73.表1不同配比抛光垫

100

的毛刷状凸起

20

检测结果样品密度(个

/

μ

m2)平均剖面(

μ

m2)平均长度(

μm)实施例

12025111

实施例

24085012

实施例

32499

实施例

435000103

实施例

5220001205

74.实施例6为采用碳化硅晶圆抛光方法对碳化硅晶圆进行抛光

。

75.采用聚氨酯抛光垫对碳化硅样品进行第一次抛光,得到一次抛光碳化硅,聚氨酯抛光垫的邵氏硬度为

70hd

;

76.采用抛光垫

100

对一次抛光碳化硅进行第二次抛光,得到二次抛光碳化硅,抛光垫

100

由聚氨酯混合物

、

固化剂和中空微球体

10

为原料混合固化形成,抛光垫

100

的表面形成多个毛刷状凸起

20

,抛光垫

100

的邵氏硬度为

25hd

,抛光垫

100

的密度为

0.62g/cm3。

77.采用阻尼布抛光垫对二次抛光碳化硅进行第三次抛光,得到碳化硅晶圆,阻尼布抛光垫的邵氏硬度为

15hd。

78.实施例779.碳化硅晶圆抛光方法与实施例6中基本相同,区别在于,抛光垫

100

的邵氏硬度为

38hd

,抛光垫

100

的密度为

0.73g/cm3。

80.实施例881.碳化硅晶圆抛光方法与实施例6中基本相同,区别在于,抛光垫

100

的邵氏硬度为

12hd

,抛光垫

100

的密度为

0.61g/cm3。

82.实施例983.碳化硅晶圆抛光方法与实施例6中基本相同,区别在于,抛光垫

100

的邵氏硬度为

43hd

,抛光垫

100

的密度为

0.64g/cm3。

84.实施例

10

85.碳化硅晶圆抛光方法与实施例6中基本相同,区别在于,抛光垫

100

的邵氏硬度为

35hd

,抛光垫

100

的密度为

0.40g/cm3。

86.实施例

11

87.碳化硅晶圆抛光方法与实施例6中基本相同,区别在于,抛光垫

100

的邵氏硬度为

37hd

,抛光垫

100

的密度为

0.89g/cm3。

88.实施例6至实施例

11

中的抛光垫

100

的去除速率和二次抛光后表面粗糙度如表2所示

。

89.表2不同硬度

、

不同密度的抛光垫

100

对碳化硅晶圆的去除速率和表面粗糙度样品硬度(

hd

)密度(

g/cm3)去除速率(

μ

m/h

)表面粗糙度(

nm

)

实施例

6250.625.420.136

实施例

7380.737.610.189

实施例

8120.610.550.198

实施例

9430.648.510.651

实施例

10350.405.930.485

实施例

11370.890.440.331

90.对比例191.采用聚氨酯抛光垫对碳化硅样品进行第一次抛光,得到一次抛光碳化硅,聚氨酯抛光垫的邵氏硬度为

70hd

;

92.采用抛光垫

100

对一次抛光碳化硅进行第二次抛光,得到二次抛光碳化硅,抛光垫

100

由聚氨酯混合物

、

固化剂和中空微球体

10

为原料混合固化形成,抛光垫

100

表面没有设置毛刷状凸起,邵氏硬度为

25hd

,抛光垫

100

的密度为

0.62g/cm3。

93.采用阻尼布抛光垫对二次抛光碳化硅进行第三次抛光,得到碳化硅晶圆,阻尼布抛光垫的邵氏硬度为

15hd。

94.实施例

12

95.实施例

12

中碳化硅晶圆抛光方法与对比例1中基本相同,区别在于,抛光垫

100

的表面形成多个毛刷状凸起

20

,抛光垫

100

的邵氏硬度为

24hd

,抛光垫

100

的密度为

0.63g/cm3。

96.由表3可知对比例1和实施例

12

的抛光测试结果,实施例

12

的去除效率明显高于对比例1,表面粗糙度明显低于对比例1,体现了抛光垫的表面设置毛刷状凸起

20

后,碳化硅晶圆的去除效率明显提高

、

表面粗糙度明显降低,因此设置毛刷状凸起

20

有利于提高抛光垫的抛光效果

。

97.表

3 毛刷状凸起对抛光效果的影响样品硬度(

hd

)密度(

g/cm3)去除速率(

μ

m/h

)表面粗糙度(

nm

)对比例

1250.622.570.68

实施例

12240.635.390.15

98.对比例299.碳化硅样品的莫氏硬度为9,采用聚氨酯抛光垫对碳化硅样品进行第一次抛光,得到一次抛光碳化硅,聚氨酯抛光垫的邵氏硬度为

70hd

;

100.采用抛光垫

100

对一次抛光碳化硅进行第二次抛光,得到二次抛光碳化硅,抛光垫

100

由聚氨酯混合物

、

固化剂和中空微球体

10

为原料混合固化形成,抛光垫

100

的表面形成多个毛刷状凸起

20

,抛光垫

100

的邵氏硬度为

60hd。

101.采用阻尼布抛光垫对二次抛光碳化硅进行第三次抛光,得到碳化硅晶圆,阻尼布抛光垫的邵氏硬度为

15hd。

102.对比例3103.对比例3中碳化硅晶圆抛光方法与对比例2中基本相同,区别在于,抛光垫

100

的邵氏硬度为

10hd。

104.实施例

13

105.实施例

13

中碳化硅晶圆抛光方法与对比例2中基本相同,区别在于,抛光垫

100

的

邵氏硬度为

18hd。

106.实施例

14

,抛光垫的邵氏硬度为

30 hd

107.实施例

14

中碳化硅晶圆抛光方法与对比例2中基本相同,区别在于,抛光垫

100

的邵氏硬度为

30hd。

108.实施例

15

109.实施例

15

中碳化硅晶圆抛光方法与对比例2中基本相同,区别在于,抛光垫

100

的邵氏硬度为

45hd。

110.根据对比例

2、3

和实施例

13、14、15

的抛光测试结果,实施例

13、14、15

的去除速率明显优于对比例3,实施例

13、14、15

的表面粗糙度明显优于对比例2,体现了抛光垫的邵氏硬度对碳化硅晶圆的去除效率和加工精度的影响,因此根据碳化硅晶圆的莫氏硬度选择抛光垫硬度,当抛光垫的邵氏硬度满足

2a2≤a1≤5a2,能够在保证抛光效率的情况下实现较佳的加工精度

。

111.表

4 不同硬度抛光垫对同一莫氏硬度碳化硅的抛光效果样品硬度(

hd

)去除速率(

μ

m/h

)表面粗糙度(

nm

)对比例

2607.61.48

对比例

3100.880.21

实施例

13184.70.19

实施例

14305.80.19

实施例

15455.90.21

112.对比例4113.采用聚氨酯抛光垫对碳化硅样品进行第一次抛光,得到一次抛光碳化硅,聚氨酯抛光垫的邵氏硬度为

70hd

;

114.采用抛光垫

100

对一次抛光碳化硅进行第二次抛光,得到二次抛光碳化硅,抛光垫

100

由聚氨酯混合物

、

固化剂和中空微球体

10

为原料混合固化形成,抛光垫

100

的表面形成多个毛刷状凸起

20

,毛刷状凸起的平均剖面积为

4.88

μ

m2,平均长度为

2.31

μm,毛刷状凸起的密度为

98

个

/

μ

m2。

115.采用阻尼布抛光垫对二次抛光碳化硅进行第三次抛光,得到碳化硅晶圆,阻尼布抛光垫的邵氏硬度为

15hd。

116.对比例5117.对比例5中碳化硅晶圆抛光方法与对比例4中基本相同,区别在于,毛刷状凸起的平均剖面积为

4.96

μ

m2,平均长度为

7.11

μm,毛刷状凸起的密度为

157

个

/

μ

m2。

118.对比例6119.对比例6中碳化硅晶圆抛光方法与对比例4中基本相同,区别在于,毛刷状凸起的平均剖面积为

9.79

μ

m2,平均长度为

3.65

μm,毛刷状凸起的密度为

188

个

/

μ

m2。

120.对比例7121.对比例7中碳化硅晶圆抛光方法与对比例4中基本相同,区别在于,毛刷状凸起的平均剖面积为

397.45

μ

m2,平均长度为

27.33

μm,毛刷状凸起的密度为

599

个

/

μ

m2。

122.实施例

16

实施例

16

中碳化硅晶圆抛光方法与对比例4中基本相同,区别在于,毛刷状凸起的

平均剖面积为

1042.68

μ

m2,平均长度为

57.82

μm,毛刷状凸起的密度为

124

个

/

μ

m2。

123.实施例

17

实施例

17

中碳化硅晶圆抛光方法与对比例4中基本相同,区别在于,毛刷状凸起的平均剖面积为

3168.91

μ

m2,平均长度为

79.42

μm,毛刷状凸起的密度为

177

个

/

μ

m2。

124.实施例

18

实施例

18

中碳化硅晶圆抛光方法与对比例4中基本相同,区别在于,毛刷状凸起的平均剖面积为

9742.52

μ

m2,平均长度为

137.41

μm,毛刷状凸起的密度为

246

个

/

μ

m2。

125.根据对比例

4、5、6、7

和实施例

16、17、18

的抛光测试结果,实施例

16、17、18

的去除速率高于对比例

4、5、6、7

,表面粗糙度低于对比例

4、5、6、7

,改进毛刷状凸起的平均剖面积

、

平均长度和密度能够提高抛光垫的抛光效率和抛光精度,尤其当平均剖面积满足

s=

α

,平均长度满足

l=

β

,密度满足

ρ

=

γ

,抛光垫的抛光效率和抛光精度较佳

。

126.表

5 不同平均剖面积

、

不同平均长度和不同密度毛刷状凸起的抛光效果

样品平均剖面积(

μ

m2)平均长度(

μm)密度(个

/

μ

m2)去除速率(

μ

m/h

)表面粗糙度(

nm

)对比例

44.882.31980.020.89

对比例

54.967.111570.110.22

对比例

69.793.651883.570.58

对比例

7397.4527.335994.830.99

实施例

161042.6857.821246.890.17

实施例

173168.9179.421777.960.19

实施例

189742.52137.412469.520.16

127.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位

、

以特定的方位构造和操作,因此不能理解为对本发明的限制

。

128.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量

。

由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征

。

在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定

。

129.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定

。

对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义

。

130.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触

。

而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征

。

第一特征在第二特征“之下”、“下方”和“下面”可以是第

一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征

。

131.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件

。

当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件

。

本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式

。

132.以上详细描述了本发明的较佳具体实施例

。

应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化

。

因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析

、

推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1