用于圆锥滚子的滚动表面精加工的研具套件及研磨设备

本发明涉及一种用于圆锥滚子的滚动表面精加工的研具套件及研磨设备,属于轴承滚动体精密加工。

背景技术:

1、圆锥滚子轴承广泛应用于各类旋转机械。作为圆锥滚子轴承重要零件之一的圆锥滚子,其滚动表面的尺寸一致性对圆锥滚子轴承的性能具有重要影响。

2、现阶段,公知的圆锥滚子的滚动表面的加工工艺流程为:毛坯成型(车削或冷镦或轧制)、粗加工(软磨滚动表面)、热处理、半精加工(硬磨滚动表面)和精加工,其中公知的滚动表面精加工的主要工艺方法是无心磨削+超精加工。但是由于无心磨削和超精加工的母性加工原理,圆锥滚子滚动表面的直径分散性很难得到有效改善。

3、公布号为cn113601277a的专利文献公开了一种用于圆锥滚子的滚动表面精加工的研具套件、设备及方法,研具套件包括工作时保持同轴的研磨套和贯穿所述研磨套和研磨条组件,研磨条组件夹具的径向扩张机构通过芯轴的外圆锥面推挤导柱进而推动研磨条安装座及其上的研磨条沿所述研磨条组件的径向同步向外扩张并对被加工圆锥滚子加载。

4、上述专利文献公开的加工方法属于精度进化加工方法,具备直径较大的圆锥滚子滚动表面材料多去除、直径较小的圆锥滚子滚动表面材料少去除的能力,有利于在大批量生产条件下提高圆锥滚子滚动表面的尺寸一致性。但利用上述研具套件加工圆锥滚子时,研磨条对被加工圆锥滚子的加载方向不是直线沟槽工作面的法向,造成直线沟槽工作面磨损后补偿效率低,严重影响研磨条使用寿命和圆锥滚子研磨的经济性。

技术实现思路

1、本发明所述的圆锥滚子特指被加工的圆锥滚子,定义圆锥滚子表面包含所述圆锥滚子的滚动表面和大头端表面,所述圆锥滚子的圆锥角记为2φ。

2、本发明所述的输送机构用于将所述圆锥滚子以单线队列、姿态受控的方式从一处输送至另一处,所述输送机构是平皮带输送机构、双圆皮带输送机构等现有技术中的输送机构,或者是未来开发的能用于本发明所述用途的输送机构,本发明不对所述输送机构的结构加以限制。

3、本发明所述的提升机构用于将所述圆锥滚子以单个隔离、单线队列、姿态受控的方式从低处向上提升至高处,所述提升机构是推板提升机构、链板提升机构等现有技术中的提升机构,或者是未来开发的能用于本发明所述用途的提升机构,本发明不对所述提升机构的结构加以限制。

4、针对现有技术存在的问题,本发明提出一种用于圆锥滚子的滚动表面精加工的研具套件及研磨设备,本发明研具套件及研磨设备具有大批量圆锥滚子滚动表面的精加工能力。本发明研具套件中的研磨条对圆锥滚子的加载方向为直线沟槽工作面的法向,极大提高直线沟槽工作面磨损后的补偿效率,从而大幅提高研磨条的使用寿命和圆锥滚子研磨的经济性。

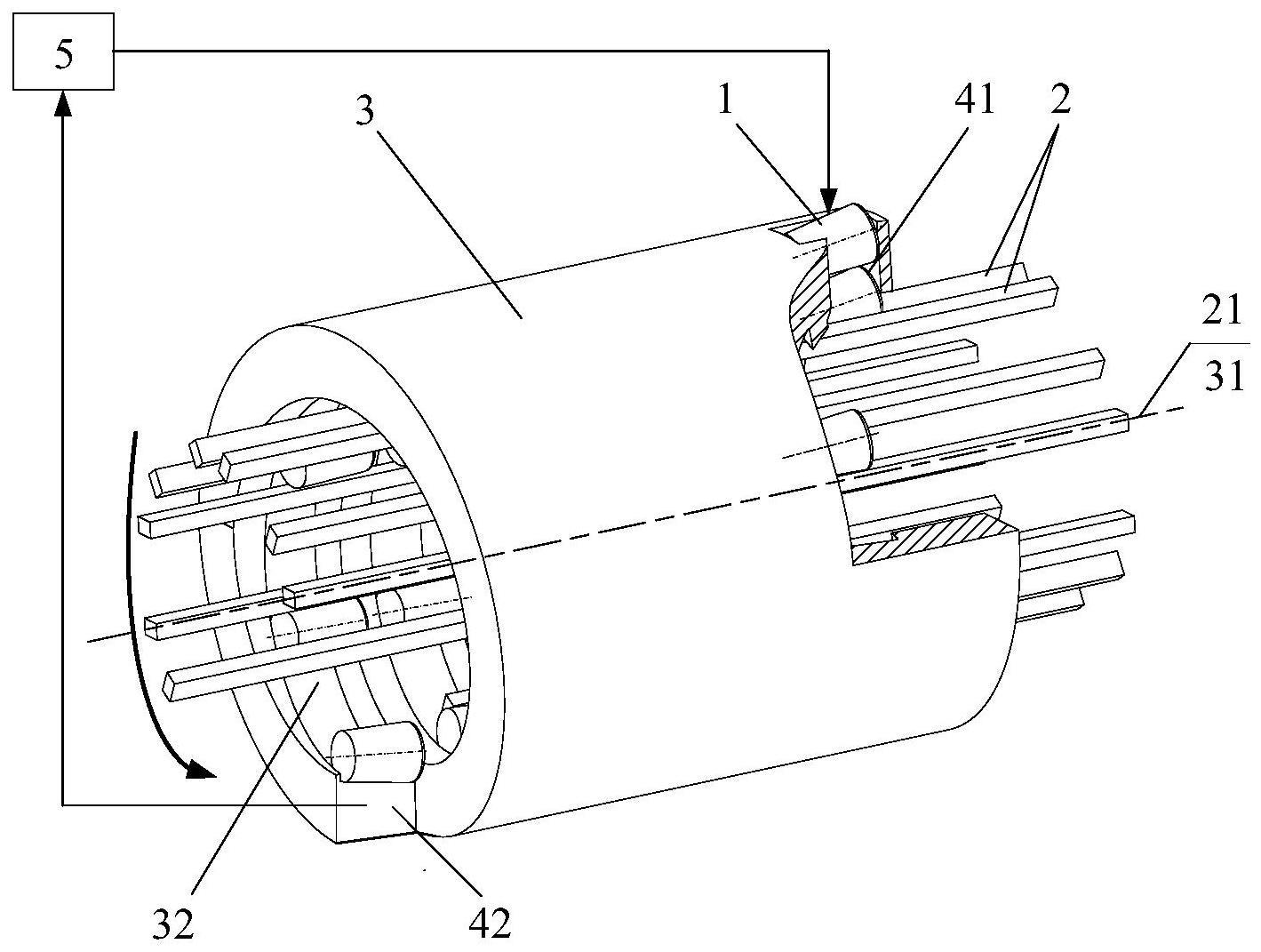

5、为了解决上述技术问题,本发明提出一种用于圆锥滚子的滚动表面精加工的研具套件,包括研磨套和设置在所述研磨套内的研磨条组件;研磨加工时,所述研磨条组件贯穿所述研磨套,所述研磨条组件与所述研磨套同轴;

6、所述研磨条组件包括设置于外周的不少于3对研磨条和设置于所述研磨条组件中心的径向扩张部件;一对研磨条的相邻侧面构成一条开口正对所述研磨套的内周表面的直线沟槽,所有所述直线沟槽呈圆周阵列分布,直线沟槽阵列的轴线为所述研磨条组件的轴线;研磨加工时与圆锥滚子发生接触的直线沟槽的槽面为直线沟槽工作面;

7、所述研磨套的内壁设有研磨套槽,所述研磨套槽是圆柱螺旋槽或一组多个同轴等直径的圆环槽,所述圆柱螺旋槽或所述圆环槽的轴线是所述研磨套的轴线;研磨加工时与所述圆锥滚子发生接触的研磨套槽的槽面为研磨套槽工作面;

8、研磨加工时,在所述研磨套槽与所述直线沟槽的每一交叉处分布一个所述圆锥滚子;对应每一交叉处,所述研磨套槽工作面与所述直线沟槽工作面合围而成的区域为研磨加工区;所述研磨条组件对分布在所述研磨套槽内的圆锥滚子施加研磨载荷,所述圆锥滚子分别与所述研磨套槽工作面和直线沟槽工作面发生接触;所述研磨条组件与所述研磨套绕所述研磨条组件的轴线相对回转,当所述研磨套槽是一组多个同轴等直径的圆环槽时,所述研磨条组件还同时与所述研磨套沿所述研磨条组件的轴线作相对往复直线运动;所述圆锥滚子在所述研磨套槽工作面的摩擦驱动下绕自身轴线作旋转运动,同时在所述直线沟槽工作面和研磨套槽工作面的推挤作用下分别沿所述研磨套槽和直线沟槽移动,所述圆锥滚子表面与所述研磨套槽工作面连续相切;所述圆锥滚子的滚动表面分别与所述研磨套槽工作面和直线沟槽工作面发生相对滑动,从而实现对所述滚动表面的研磨加工;

9、所述直线沟槽工作面是v型槽面,所述v型槽面的两个侧平面之间的夹角记为2θ,所述v型槽面的对称面包含所述研磨条组件的轴线;研磨加工时,所述圆锥滚子的滚动表面与所述v型槽面的两个侧平面分别发生线接触,所述圆锥滚子的小头端邻近所述直线沟槽的槽底;

10、将所述圆锥滚子作为参照物置于所述直线沟槽内并保持研磨加工时的接触状态,则同一条直线沟槽内的圆锥滚子的几何中心在同一条直线上,所述直线谓之直线沟槽基线;所述圆锥滚子的轴线与所述直线沟槽基线相交,夹角记为γ,sinφ=sinγ·sinθ;所有所述直线沟槽基线在同一圆柱面上,所述圆柱面谓之研磨条组件基圆柱面,所述研磨条组件基圆柱面与所述研磨条组件同轴;

11、将所述圆锥滚子作为参照物置于所述研磨套槽内并保持研磨加工时的接触状态,当所述研磨套槽是圆柱螺旋槽时则所述圆柱螺旋槽内的圆锥滚子的几何中心在一螺旋线上,当所述研磨套槽是一组多个同轴等直径的圆环槽时则同一圆环槽内的圆锥滚子的几何中心在同一圆周上;所述螺旋线或所述圆周谓之研磨套槽基线,所述研磨套槽基线在一圆柱面上,所述圆柱面谓之研磨套基圆柱面;

12、研磨加工时,所述研磨套基圆柱面与所述研磨条组件基圆柱面重合;

13、所述研磨套槽工作面与圆锥滚子表面是一对共轭曲面;当所述研磨套槽是圆柱螺旋槽时所述圆锥滚子绕所述研磨套的轴线的圆柱螺旋运动为所述研磨套与所述圆锥滚子的共轭运动;当所述研磨套槽是一组多个同轴等直径的圆环槽时所述圆锥滚子绕所述研磨套的轴线的圆周运动为所述研磨套与所述圆锥滚子的共轭运动;

14、研磨加工时,分布于所述研磨套槽与所述直线沟槽的各个交叉处的圆锥滚子协调承受研磨载荷,所述圆锥滚子依托所述研磨套槽工作面和直线沟槽工作面相互比较,发生材料选择性去除效应,直径较大的圆锥滚子承受的研磨载荷较大、被去除的材料较多,直径较小的圆锥滚子承受的研磨载荷较小、被去除的材料较少;

15、所述径向扩张部件包括三分导柱、导向轴套和扩张芯轴;

16、所述导向轴套的圆周设有不少于3组径向导向结构,每组径向导向结构包含一个或多个径向导向孔,在所述导向轴套的中心设有与所述扩张芯轴滑动配合的轴向导向孔;

17、所述扩张芯轴的外周表面设有不少于3组扩张驱动结构,每组扩张驱动结构包含一个或多个楔形结构,所述楔形结构的斜面为所述扩张芯轴实现径向扩张的驱动面,所述扩张芯轴与所述研磨条组件同轴;

18、所述三分导柱为对称结构,每个三分导柱包括两个侧导柱和位于所述两个侧导柱之间的中导柱;所述侧导柱包括邻近所述扩张芯轴一侧的基础导柱、邻近所述研磨套的内周表面一侧的加载楔块和作为柔性铰链连接所述基础导柱与所述加载楔块的弹性薄片;所述三分导柱邻近所述扩张芯轴一端的外周表面与所述径向导向孔滑动配合;同一三分导柱的两加载楔块的内侧斜面延伸相交形成一楔角;所述中导柱邻近所述扩张芯轴一端的两中导柱侧面与所述基础导柱的内侧面滑动配合,所述中导柱另一端的两中导柱侧斜面之间的夹角为中导柱顶角,所述中导柱顶角等于所述两加载楔块的内侧斜面之间的楔角,所述两中导柱侧斜面与所述两加载楔块的内侧斜面相对滑动;所述基础导柱邻近所述扩张芯轴一端的侧导柱底面与所述扩张芯轴的外周表面保持接触;所述中导柱邻近所述扩张芯轴一端的中导柱底面与所述楔形结构的驱动面相对滑动;

19、所述研磨条固连于所述加载楔块的外侧面,或者通过研磨条安装座过渡连接于所述加载楔块的外侧面,与相同的两个研磨条发生连接关系的三分导柱为同一组三分导柱;

20、各组三分导柱与所述径向导向孔和所述楔形结构一一对应,一组三分导柱对应一组径向导向结构和一组扩张驱动结构;

21、所述三分导柱沿圆周均布,所述三分导柱的对称面包含所述研磨条组件的轴线,构成一条直线沟槽的一对研磨条固连于或者通过所述研磨条安装座过渡连接于相邻组三分导柱的相邻侧加载楔块的外侧面,作为所述直线沟槽工作面的研磨条的侧面平行于所述三分导柱的对称面;

22、研磨加工时,所有楔形结构相对所述导向轴套沿所述研磨条组件的轴向同步移动,所述楔形结构的驱动面同步推挤所述中导柱在所述三分导柱的两个侧导柱之间沿所述研磨条组件的径向向外滑动,进而通过所述加载楔块同步推动所述研磨条沿所述直线沟槽工作面的法向对所述圆锥滚子的滚动表面施加研磨载荷;

23、所述径向扩张部件用于驱动所述研磨条对所述圆锥滚子的滚动表面施加研磨载荷,并在研磨设备的主机与所述研磨条之间传递扭矩。

24、进一步地,所有侧导柱底面与所述扩张芯轴的外周表面上的同一圆柱面或同一棱柱面接触,所述楔形结构固连于所述扩张芯轴;

25、研磨加工时,所述扩张芯轴连同其上的楔形结构相对所述导向轴套沿所述研磨条组件的轴向移动,所有楔形结构的驱动面同步推挤所述中导柱在所述三分导柱的两个侧导柱之间沿所述研磨条组件的径向向外滑动,进而通过所述加载楔块同步推动所述研磨条沿所述直线沟槽工作面的法向对所述滚动表面施加研磨载荷。

26、进一步地,分布于同一圆周的侧导柱底面与所述扩张芯轴的外周表面上的同一圆锥面或同一棱锥面接触,所述侧导柱底面是一与所述圆锥面或棱锥面相对滑动的斜面,所述楔形结构与所述扩张芯轴沿所述研磨条组件的轴向滑动配合;

27、研磨加工时,一方面,所有楔形结构相对所述扩张芯轴和导向轴套沿所述研磨条组件的轴向同步移动,所述楔形结构的驱动面同步推挤所述中导柱在所述三分导柱的两个侧导柱之间沿所述研磨条组件的径向向外滑动,进而通过所述加载楔块同步推动所述研磨条沿所述直线沟槽工作面的法向对所述滚动表面施加研磨载荷;另一方面,所述扩张芯轴连同其上的楔形结构相对所述导向轴套沿所述研磨条组件的轴向作往复直线运动,在所述圆锥面或棱锥面反复同步推挤所述侧导柱的同时所述楔形结构的驱动面同步推挤所述中导柱,使得所有三分导柱整体沿所述径向导向孔作同步往复直线运动,进而通过所述加载楔块同步推动所述研磨条沿所述滚动表面的切向作往复直线运动,在维持所述研磨载荷的同时扩展所述直线沟槽工作面参与研磨的面积。

28、同时,本发明提出一种用于圆锥滚子的滚动表面精加工的研磨设备,包括主机、外循环系统和本发明中的用于圆锥滚子的滚动表面精加工的研具套件,所述研具套件卧式布置;

29、所述主机包括回转部件,当所述研磨套槽是一组多个同轴等直径的圆环槽时所述主机还包括往复直线运动机构;

30、所述回转部件用于驱动所述研磨套与所述研磨条组件相对回转,所述往复直线运动机构用于驱动所述研磨套与所述研磨条组件相对往复直线运动;

31、所述外循环系统包括接料子系统、入料子系统、储料站、多个储料单元和控制子系统;

32、所述储料站用于存放所述储料单元;所述储料单元用于暂存所述圆锥滚子,所述储料单元包括一个或多个储料通道,所述圆锥滚子以单线队列、轴线相互平行且滚动表面贴近滚动表面的方式顺次存放于所述储料单元的储料通道内以减轻所述圆锥滚子之间的相互磕碰、避免产生磕碰伤;所述储料通道自上而下从通道入口逐渐过渡到通道出口以利于所述圆锥滚子在自身的重力作用下在所述储料通道内作无动力滚动;所述储料单元是在装载于不同储料单元的圆锥滚子之间不发生物理接触的条件下对所述圆锥滚子在圆锥滚子队列中的顺序和位置进行分块调整的硬件基础,所述圆锥滚子队列为包括身处所述研磨加工区和外循环系统中所有圆锥滚子的闭环队列;

33、所述接料子系统用于将从所述研磨加工区的出口离开的圆锥滚子以队列行进、姿态受控的方式顺次装载于空载的储料单元,以避免所述圆锥滚子因相互磕碰而产生磕碰伤;

34、所述入料子系统用于根据所述控制子系统的决策从所述储料站内选定的储料单元卸载所述圆锥滚子,以队列行进、姿态受控的方式按所述研磨加工区对所述圆锥滚子的姿态要求有序装入所述研磨加工区的入口,并避免所述圆锥滚子因相互磕碰而产生磕碰伤;

35、同一储料通道内的圆锥滚子以先进先出、后进后出的次序从所述通道入口进入所述储料通道、从所述通道出口离开所述储料通道;

36、所述控制子系统用于决策何时从哪一个储料单元卸载所述圆锥滚子;所述控制子系统是在装载于不同储料单元的圆锥滚子之间不发生物理接触的条件下对所述圆锥滚子在所述圆锥滚子队列中的顺序和位置进行分块调整的软件基础;

37、研磨加工时,在所述研磨加工区完成一次研磨加工的圆锥滚子从所述出口离开所述研磨加工区,离开所述研磨加工区的圆锥滚子暂存于空载的储料单元并存放在所述储料站,根据所述控制子系统的决策从所述储料站内选定的储料单元卸载所述圆锥滚子并从所述入口送入所述研磨加工区继续接受研磨加工,送入所述研磨加工区的圆锥滚子在所述圆锥滚子队列中的顺序和位置根据所述控制子系统的决策而被更新,从而在装载于不同储料单元的圆锥滚子之间不发生物理接触的条件下实现对所述圆锥滚子的分块混合换位;

38、所有所述圆锥滚子完成一次从所述入口进入所述研磨加工区、在所述研磨加工区经受研磨、从所述出口离开所述研磨加工区的过程为一次研磨循环;

39、从所述出口离开所述研磨加工区的圆锥滚子在所述外循环系统中发生的在所述圆锥滚子队列中的顺序和位置变化改变了所述圆锥滚子后续进入所述研磨加工区的组合,从而将发生在所述研磨加工区内的圆锥滚子之间的材料选择性去除效应扩展至整个批次的圆锥滚子之间;随着研磨循环的增加,所述圆锥滚子的尺寸一致性不断提高,直至达到指定的技术指标;

40、为了提高所述圆锥滚子的尺寸一致性,需制定出将所述圆锥滚子装入所述入口的入料顺序规则,并根据所述入料顺序规则规划研磨过程中所述圆锥滚子从各储料单元卸出的动态时序;所述入料顺序规则一方面能够保证所有所述圆锥滚子经历的研磨循环次数趋近,同时可以弱化在所述研磨加工区进行相互比较的圆锥滚子在所述圆锥滚子队列中的顺序和位置特征;

41、所述外循环系统一方面用于应对多于所述研磨加工区容量的大批量圆锥滚子的研磨加工,另一方面用于在所述出口与所述入口之间建立所述圆锥滚子的物流通道,再一方面用于对所述圆锥滚子进行混合换位以弱化所述圆锥滚子在圆锥滚子队列中的顺序和位置特征。

42、进一步地,所述研磨套槽是圆柱螺旋槽,所述研磨加工区的入口设置在所述圆柱螺旋槽的一端并通向所述研磨套的上半外壁,所述研磨加工区的出口在所述圆柱螺旋槽的另一端;研磨加工时,不断地有所述圆锥滚子从所述入口进入所述研磨加工区,并不断地有所述圆锥滚子从所述出口离开所述研磨加工区;所述圆锥滚子从所述入口进入所述研磨加工区和从所述出口离开所述研磨加工区与研磨过程同步发生;

43、所述储料单元的储料空间被分割成多个相互平行的储料通道,所述储料通道相对水平面倾斜布置以利于所述圆锥滚子在自身的重力作用下在所述储料通道内作无动力滚动;所述储料通道的宽度与所述圆锥滚子的轴向长度相匹配以约束所述圆锥滚子在所述储料通道内滚动时的姿态避免被卡死;所述储料通道的上端为所述通道入口,所述储料通道的下端为所述通道出口并设有出口道闸;所述圆锥滚子以单线队列、轴线相互平行且滚动表面贴近滚动表面的方式顺次存放于所述储料通道;当所述圆锥滚子从所述储料通道卸载时所述出口道闸处于打开状态;

44、所述储料单元分层安装在所述储料站内;

45、所述接料子系统包括接料通道、站前接料单元和站前过渡单元;

46、所述站前接料单元和站前过渡单元均设置有与所述储料单元中一致的储料通道;

47、所述研磨加工区的出口通过所述接料通道对接所述站前接料单元的储料通道,或通过所述接料通道、输送机构对接所述站前接料单元的储料通道;研磨加工时,所述圆锥滚子离开所述出口经过所述接料通道进入所述站前接料单元的储料通道,或依次经过所述接料通道、输送机构进入所述站前接料单元的储料通道;

48、当所述站前接料单元满载所述圆锥滚子时,所述站前过渡单元的通道入口对接所述站前接料单元的通道出口,所述站前接料单元内的所有圆锥滚子以滚动方式全部转移至所述站前过渡单元的储料通道,所述站前接料单元的储料通道被清空;满载的站前过渡单元的通道出口对接所述储料站内空载的储料单元的通道入口,所述站前过渡单元内的所有圆锥滚子以滚动方式全部装载至所述储料单元的储料通道;

49、所述入料子系统包括站后过渡单元、站后入料单元和入料通道;

50、所述站后过渡单元和站后入料单元均设置有与所述储料单元中一致的储料通道;所述入料通道设置在所述研磨套的外壁的上部空间且与所述入口连通;

51、根据所述控制子系统的决策,所述站后过渡单元的通道入口对接所述储料站内选定的储料单元的通道出口,将所述储料单元内的所有圆锥滚子以滚动方式全部卸载至所述站后过渡单元的储料通道,所述储料单元的储料通道被清空;满载的站后过渡单元的通道出口对接所述站后入料单元的通道入口,将所述站后过渡单元内的所有圆锥滚子以滚动方式全部转移至所述站后入料单元的储料通道;所述站后入料单元的多个储料通道的通道出口逐次对接所述入料通道或通过入料过渡通道逐次对接所述入料通道以经过所述入料通道将所述圆锥滚子送入所述入口;

52、所述入料通道为曲线通道、折线通道或曲折结合通道;在经由所述入料通道进入所述入口的过程中,来自所述站后入料单元的圆锥滚子在所述入料通道内借助所述圆锥滚子的自重自上而下以单线队列、轴线相互平行且滚动表面贴近滚动表面的方式沿曲线路径、折线路径或曲折结合路径滚动;所述入料通道的宽度与所述圆锥滚子的轴向长度相匹配以约束所述圆锥滚子在所述入料通道内滚动时的姿态避免被卡死。

53、进一步地,所述研磨套槽是圆柱螺旋槽,所述研磨加工区的入口设置在所述圆柱螺旋槽的一端并通向所述研磨套的上半外壁,所述研磨加工区的出口在所述圆柱螺旋槽的另一端;研磨加工时,不断地有所述圆锥滚子从所述入口进入所述研磨加工区,并不断地有所述圆锥滚子从所述出口离开所述研磨加工区;所述圆锥滚子从所述入口进入所述研磨加工区和从所述出口离开所述研磨加工区与研磨过程同步发生;

54、所述储料单元的储料空间是一个或多个并列布置的立式储料通道,所述储料通道是曲线通道、折线通道或曲折结合通道;在存入所述储料单元或从所述储料单元卸载过程中,所述圆锥滚子在所述储料通道内借助所述圆锥滚子的自重自上而下以轴线相互平行且滚动表面贴近滚动表面的方式沿曲线路径、折线路径或曲折结合路径滚动;所述储料通道的宽度与所述圆锥滚子的轴向长度相匹配以约束所述圆锥滚子在所述储料通道内滚动时的姿态避免被卡死;所述储料通道的上端为所述通道入口,所述储料通道的下端为所述通道出口并设有出口道闸;所述圆锥滚子以单线队列、轴线相互平行且滚动表面贴近滚动表面的方式自下而上顺次存放于所述储料通道;当所述圆锥滚子从所述储料通道卸载时所述出口道闸处于打开状态;

55、所述储料站设置有搬运机器人,所述搬运机器人用于移动所述储料单元;

56、所述接料子系统设置有接料通道;

57、所述研磨加工区的出口通过所述接料通道对接所述储料单元的储料通道,或通过所述接料通道、输送机构对接所述储料单元的储料通道;研磨加工时,所述圆锥滚子离开所述出口经过所述接料通道进入所述储料单元的储料通道,或依次经过所述接料通道、输送机构进入所述储料单元的储料通道;

58、所述搬运机器人从所述储料站移出空载的储料单元,并使所述储料单元的通道入口对接所述接料通道或所述输送机构以接收来自所述接料通道的圆锥滚子;当所述储料单元满载所述圆锥滚子时,所述搬运机器人将所述储料单元送回所述储料站暂存;

59、所述入料子系统设置有入料通道;所述入料通道设置在所述研磨套的外壁的上部空间且与所述入口连通;

60、根据所述控制子系统的决策,所述搬运机器人移动所述储料站内选定的储料单元,并使所述储料单元的通道出口对接所述入料通道以卸载所述圆锥滚子;

61、所述入料通道为曲线通道、折线通道或曲折结合通道;在经由所述入料通道进入所述入口的过程中,来自所述储料单元的圆锥滚子在所述入料通道内借助所述圆锥滚子的自重自上而下以单线队列、轴线相互平行且滚动表面贴近滚动表面的方式沿曲线路径、折线路径或曲折结合路径滚动;所述入料通道的宽度与所述圆锥滚子的轴向长度相匹配以约束所述圆锥滚子在所述入料通道内滚动时的姿态避免被卡死;

62、所述接料子系统或者还设置有接料缓冲站,所述接料缓冲站设有接料工位和缓冲工位,所述接料缓冲站包括第一托架和第一导轨,所述第一托架用于安置所述储料单元,所述第一托架连同其上的储料单元沿所述第一导轨在所述接料工位和缓冲工位之间切换;所述搬运机器人从所述储料站移出空载的储料单元并置于位于所述缓冲工位的第一托架上;位于所述接料工位的储料单元沿所述第一导轨移动使所述通道入口对接所述接料通道或所述输送机构以接收来自所述接料通道的圆锥滚子;当位于所述接料工位的储料单元满载所述圆锥滚子后,满载的储料单元切换至所述缓冲工位,空载的储料单元切换至所述接料工位;所述搬运机器人将位于所述缓冲工位的满载的储料单元送回所述储料站暂存,并从所述储料站再次移出空载的储料单元并置于位于所述缓冲工位的第一托架上,如此不断重复;

63、所述入料子系统或者还设置有入料缓冲站,所述入料缓冲站设有入料工位和缓冲工位,所述入料缓冲站包括第二托架和第二导轨,所述第二托架用于安置所述储料单元,所述第二托架连同其上的储料单元沿所述第二导轨在所述入料工位和缓冲工位之间切换;所述搬运机器人从所述储料站移出由所述控制子系统选定的满载的储料单元并置于位于所述缓冲工位的第二托架上;位于所述入料工位的储料单元沿所述第二导轨移动使所述通道出口对接所述入料通道以卸载所述圆锥滚子;当位于所述入料工位的储料单元内的圆锥滚子被清空后,空载的储料单元切换至所述缓冲工位,满载的储料单元切换至所述入料工位;所述搬运机器人将位于所述缓冲工位的空载的储料单元送回所述储料站,并从所述储料站再次移出由所述控制子系统选定的满载的储料单元并置于位于所述缓冲工位的第二托架上,如此不断重复。

64、进一步地,所述研磨套槽是一组多个同轴等直径的圆环槽,对应每一个圆环槽,设置一个用于所述圆锥滚子进入或离开所述研磨加工区的通口并通向所述研磨套的上半外壁,所述通口既是所述圆锥滚子进入所述研磨加工区的入口也是所述圆锥滚子离开所述研磨加工区的出口;所述圆锥滚子从所述通口进入所述研磨加工区或从所述通口离开所述研磨加工区是与研磨过程分时发生的,在所述圆锥滚子进入或离开所述研磨加工区的时段,研磨加工过程暂停;

65、所述储料单元的储料空间被分割成多个相互平行的储料通道,所述储料通道相对水平面倾斜布置以利于所述圆锥滚子在自身的重力作用下在所述储料通道内作无动力滚动;所述储料通道的宽度与所述圆锥滚子的轴向长度相匹配以约束所述圆锥滚子在所述储料通道内滚动时的姿态避免被卡死;所述储料通道的上端为所述通道入口,所述储料通道的下端为所述通道出口并设有出口道闸;所述圆锥滚子以单线队列、轴线相互平行且滚动表面贴近滚动表面的方式顺次存放于所述储料通道;当所述圆锥滚子从所述储料通道卸载时所述出口道闸处于打开状态;

66、所述储料单元分层安装在所述储料站内;

67、所述接料子系统包括卸料机器人、站前接料单元和站前过渡单元;

68、所述站前接料单元和站前过渡单元均设置有与所述储料单元中一致的储料通道;

69、所述入料子系统包括站后过渡单元、站后入料单元和装料机器人;

70、所述站后过渡单元和站后入料单元均设置有与所述储料单元中一致的储料通道;

71、所述装料机器人和卸料机器人均设置有一组平行布置的指状夹持器,所述指状夹持器的末端设置有吸盘以吸附所述圆锥滚子,所述吸盘是真空吸盘或电磁吸盘;

72、每当所述研磨加工区内的圆锥滚子完成一轮研磨加工,实施一次卸料、装料工作;旋转研磨条组件至某一直线沟槽正对所述通口,所述卸料机器人的指状夹持器分别插入各通口,从各通口并行吸附、取出一个位于所述直线沟槽内的圆锥滚子,再将所述圆锥滚子分别置于所述站前接料单元的各储料通道或置于所述输送机构,置于所述输送机构的圆锥滚子经过所述输送机构进入所述站前接料单元的各储料通道;所述装料机器人的指状夹持器从所述站后入料单元的各储料通道并行吸附、取出一个圆锥滚子,再按所述研磨加工区对所述圆锥滚子的姿态要求将所述圆锥滚子通过各个通口置于所述直线沟槽内,所述指状夹持器撤出所述通口;继续旋转所述研磨条组件至下一个直线沟槽正对所述通口,重复执行上述操作,直至完成上一轮研磨加工的圆锥滚子从所述研磨加工区全部卸载并装入后续圆锥滚子,研磨加工过程继续;在每一轮研磨加工过程中,所述圆锥滚子在直径方向的平均材料去除量需控制在0.5微米以内;

73、当所述站前接料单元满载所述圆锥滚子时,所述站前过渡单元的通道入口对接所述站前接料单元的通道出口,所述站前接料单元内的所有圆锥滚子以滚动方式全部转移至所述站前过渡单元的储料通道,所述站前接料单元的储料通道被清空;满载的站前过渡单元的通道出口对接所述储料站内空载的储料单元的通道入口,所述站前过渡单元内的所有圆锥滚子以滚动方式全部装载至所述储料单元的储料通道;

74、根据所述控制子系统的决策,所述站后过渡单元的通道入口对接所述储料站内选定的储料单元的通道出口,将所述储料单元内的所有圆锥滚子以滚动方式全部卸载至所述站后过渡单元的储料通道,所述储料单元的储料通道被清空;满载的站后过渡单元的通道出口对接所述站后入料单元的通道入口,将所述站后过渡单元内的所有圆锥滚子以滚动方式全部转移至所述站后入料单元的储料通道。

75、同时,本发明还提出另一种用于圆锥滚子的滚动表面精加工的研磨设备,包括主机、外循环系统和如权利要求1或2或3所述的用于圆锥滚子的滚动表面精加工的研具套件,所述研具套件卧式布置,所述研磨套槽是圆柱螺旋槽;

76、所述主机包括回转部件,所述回转部件用于驱动所述研磨套与所述研磨条组件相对回转;

77、所述研磨加工区的入口设置在所述圆柱螺旋槽的一端并通向所述研磨套的上半外壁,所述研磨加工区的出口在所述圆柱螺旋槽的另一端;研磨加工时,不断地有所述圆锥滚子从所述入口进入所述研磨加工区,并不断地有所述圆锥滚子从所述出口离开所述研磨加工区;所述圆锥滚子从所述入口进入所述研磨加工区和从所述出口离开所述研磨加工区与研磨过程同步发生;

78、所述外循环系统包括接料通道、提升机构和入料通道;

79、所述入料通道设置在所述研磨套的外壁的上部空间且与所述入口连通;

80、所述研磨加工区的出口通过所述接料通道对接所述提升机构或通过所述接料通道、输送机构对接所述提升机构;研磨加工时,所述圆锥滚子离开所述出口经过所述接料通道进入提升机构,或依次经过所述接料通道、输送机构进入所述提升机构;

81、所述提升机构用于将所述圆锥滚子以单个隔离、单线队列、姿态受控方式向上提升与所述入料通道对接或通过输送机构与所述入料通道对接,所述圆锥滚子经过所述提升机构进入所述入料通道或依次经过所述提升机构、输送机构进入所述入料通道;

82、所述入料通道为曲线通道、折线通道或曲折结合通道;在经由所述入料通道进入所述入口的过程中,来自所述提升机构或所述输送机构的圆锥滚子在所述入料通道内借助所述圆锥滚子的自重自上而下以单线队列、轴线相互平行且滚动表面贴近滚动表面的方式沿曲线路径、折线路径或曲折结合路径滚动;所述入料通道的宽度与所述圆锥滚子的轴向长度相匹配以约束所述圆锥滚子在所述入料通道内滚动时的姿态避免被卡死;

83、所有所述圆锥滚子完成一次从所述入口进入所述研磨加工区、在所述研磨加工区经受研磨、从所述出口离开所述研磨加工区的过程为一次研磨循环;随着研磨循环的增加,发生在所述研磨加工区内的圆锥滚子之间的材料选择性去除效应逐渐扩展至整个批次的圆锥滚子之间,所述圆锥滚子的尺寸一致性不断提高,直至达到指定的技术指标。

84、与现有技术相比,本发明的有益效果是:

85、一方面,研磨加工时,扩张芯轴上的楔形结构相对导向轴套沿研磨条组件的轴向移动,楔形结构的驱动面推挤中导柱在三分导柱的两个侧导柱之间沿研磨条组件的径向向外滑动,进而通过加载楔块推动研磨条沿直线沟槽工作面的法向对所述圆锥滚子的滚动表面施加研磨载荷,极大提高直线沟槽工作面磨损后的补偿效率,从而大幅可提高研磨条的使用寿命和圆锥滚子研磨的经济性。

86、另一方面,在所述圆锥滚子经由所述外循环系统从所述出口进入所述入口的过程中,按一定规则打破先出先进、固定不变的入料顺序,有利于克服固定不变的入料顺序所带来的所述圆锥滚子队列中相距较远的圆锥滚子不能在所述研磨加工区进行相互比较的弊病。

87、同时,在所述外循环系统的物流过程中,所述圆锥滚子有序暂存于所述储料单元,再按规划的动态时序从选定的储料单元卸出后有序装入所述入口,可有效避免因所述圆锥滚子之间相互磕碰所造成的表面损伤。

- 还没有人留言评论。精彩留言会获得点赞!